某电站锅炉高温过热器管屏泄漏原因分析及对策

邵 斌,戚运涛,程 翔

(1.皖能合肥发电有限公司,安徽 合肥 230041;2.安徽新力电业科技咨询有限责任公司,安徽 合肥 230601)

0 引言

1 试验与分析

1.1 宏观检查与分析

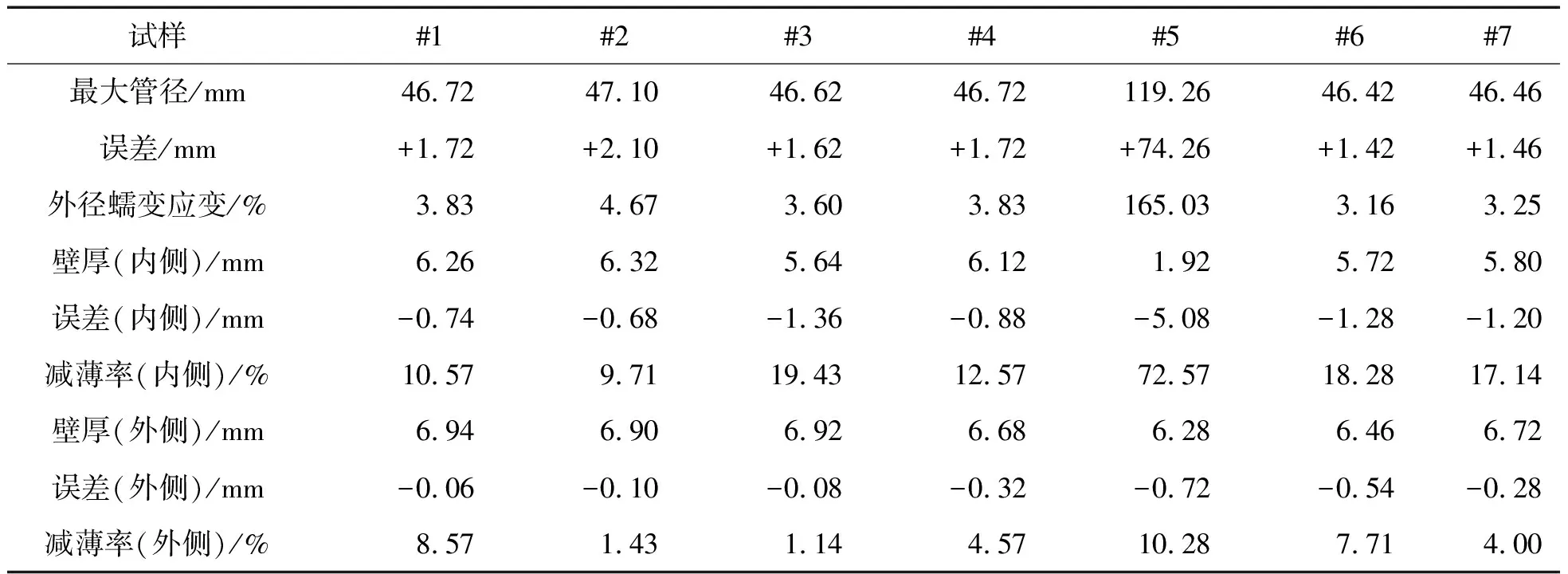

对泄漏的高温过热器管屏进行宏观检查,见图1所示,泄漏管有一弯管段,整段管表面存在有结焦和吹损的痕迹,沿箭头方向对红色方框点分别编号为#1、#2、#3、#4、#5、#6、#7,其中爆口发生在弯管处(编号为#5)的内弯部位,从图1下部图片可以看出,管内弯表面部分区域存在结焦情况,爆口处的胀粗非常明显,边缘锋利,爆口的开口很大且呈喇叭状,观察管内壁可见有氧化皮。爆口处的管壁减薄较多,爆口处壁厚的测量值为2.00 mm左右。对管径及管内外侧(以弯管内侧部位为内侧)壁厚进行检测,测量值见表1所示。DL/T 438—2016标准[8]中9.3.19规定,T91类管外径蠕变应变应小于1.2%;9.3.2规定,对于高温段过热器管,壁厚减薄量不应超过设计壁厚的20%。从表1中可以知道,该段高温过热器管的外径蠕变应变率均高于1.2%,按照标准的规定,该段管应及时更换。同时该管壁厚减薄量(除爆口处)均在标准规定的减薄量范围内,同时内侧管壁的减薄量明显高于外侧。

表1 高温过热器管屏管径和壁厚值

图1 泄漏管的宏观照片

1.2 微观组织检验

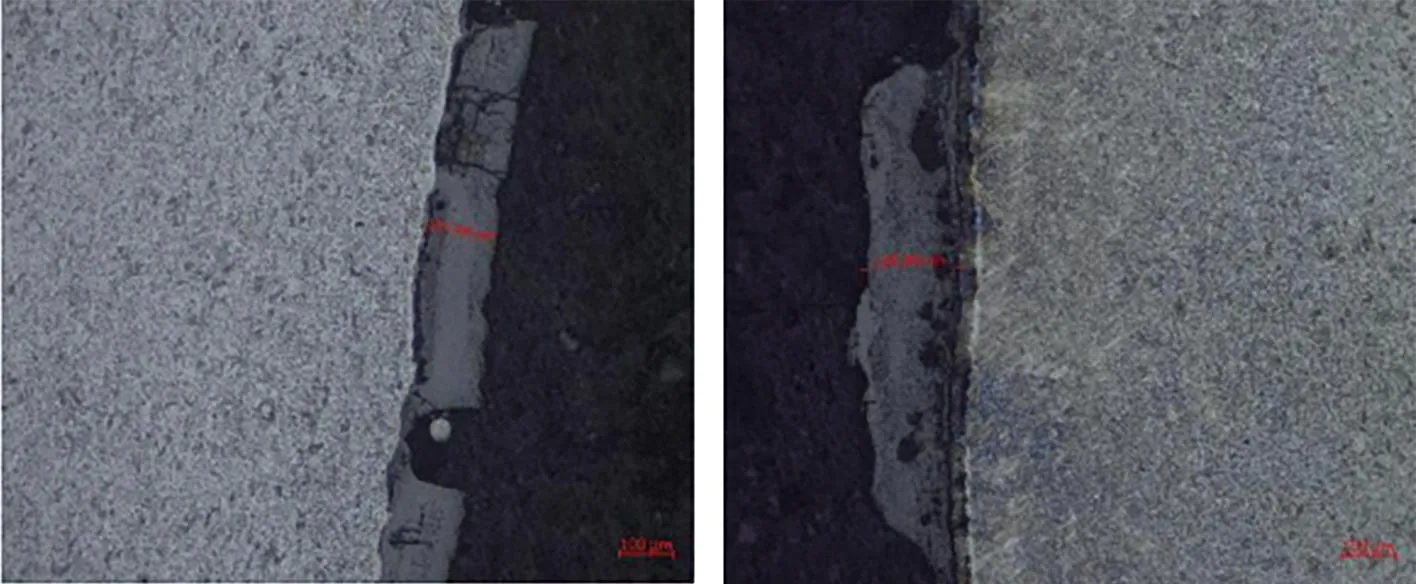

分别在爆口处(见图1中#5部位,以下称1号)、爆口背面处(以下称2号)、距离爆口约260 mm处同爆口一侧处(见图1中#7部位,以下称3号)及背侧(以下称4号)截取金相试样,经#120、#240、#320、#500砂纸进行磨制处理,随后进行抛光处理,之后使用FeCl3盐酸溶液腐蚀,最后在Carl Zeiss的Axio Observer倒置式金相显微镜下观察其组织,金相照片见图2~图5。

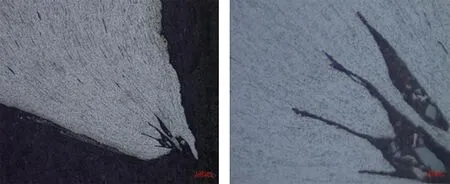

(a)爆口100× (b)爆口500×

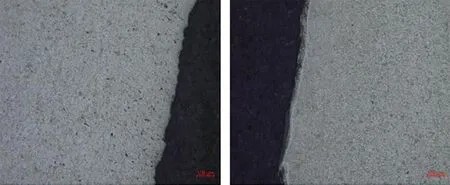

(a)内壁100× (b)外壁100×

(a)内壁100× (b)外壁100×

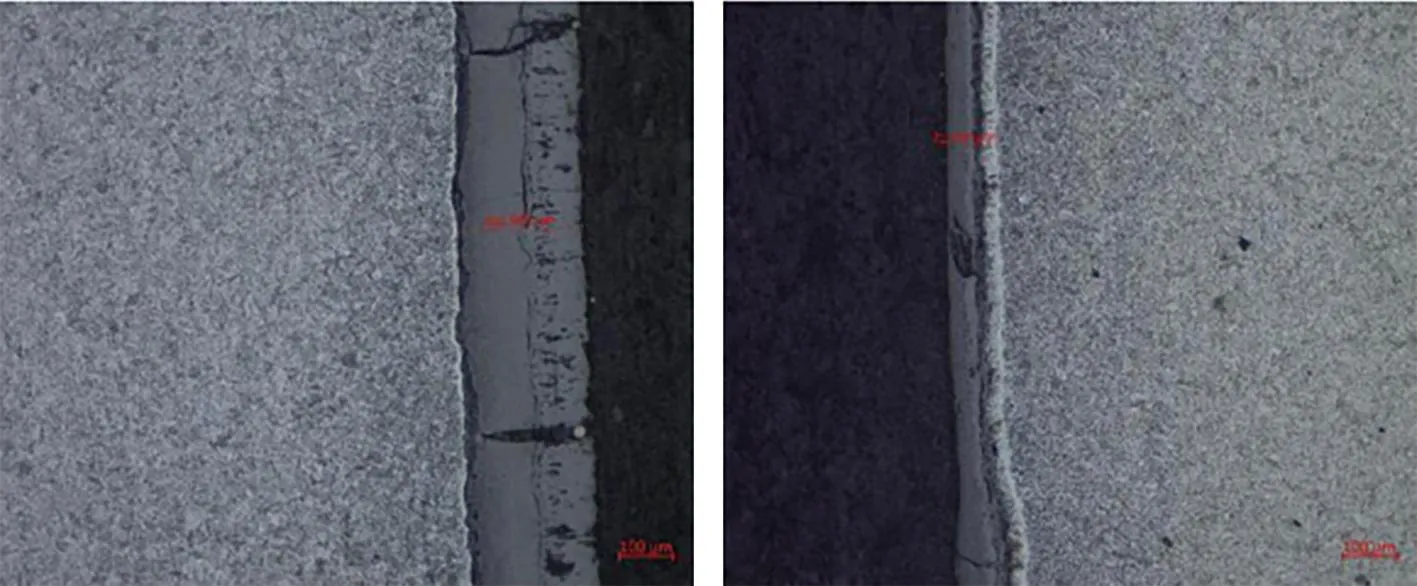

(a)内壁100× (b)外壁100×

从图2中可以看出,爆口处(1号样)的金相组织为回火马氏体,该组织中的马氏体板条位向已严重分散,板条内碳化物减少,板条和晶界碳化物呈颗粒状,球化分布,老化4级;2号样的金相组织为回火马氏体,马氏体板条位向明显分散,板条内分布的碳化物减少,尺寸粗化,晶界碳化物析出较多,老化3级;3号样的金相组织为回火马氏体,马氏体板条位向已严重分散,老化4级,内壁氧化皮厚度约235 μm,外壁氧化皮厚度约为71 μm;4号样的金相组织为回火马氏体,马氏体板条位向明显分散,晶界碳化物析出较多,老化4级,内壁氧化皮厚度约141 μm,外壁氧化皮厚度约为188 μm。

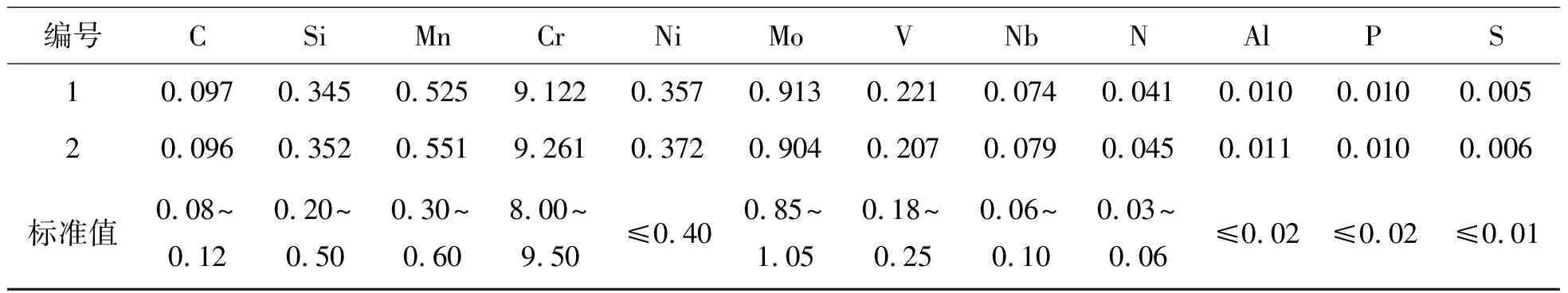

1.3 化学成分分析

SA213-T91钢中的C、P、S等元素的含量较低,合金元素的作用主要为了提高钢的抗氧化性和固溶强化作用。使用全定量光谱仪对管样(爆口两侧,分别编号为1号和2号)的化学成分进行检测分析,检测结果见表2所示,从表中可以看出,管样的化学成分含量均在标准规定的范围。

表2 SA213-T91管的化学成分 单位:%

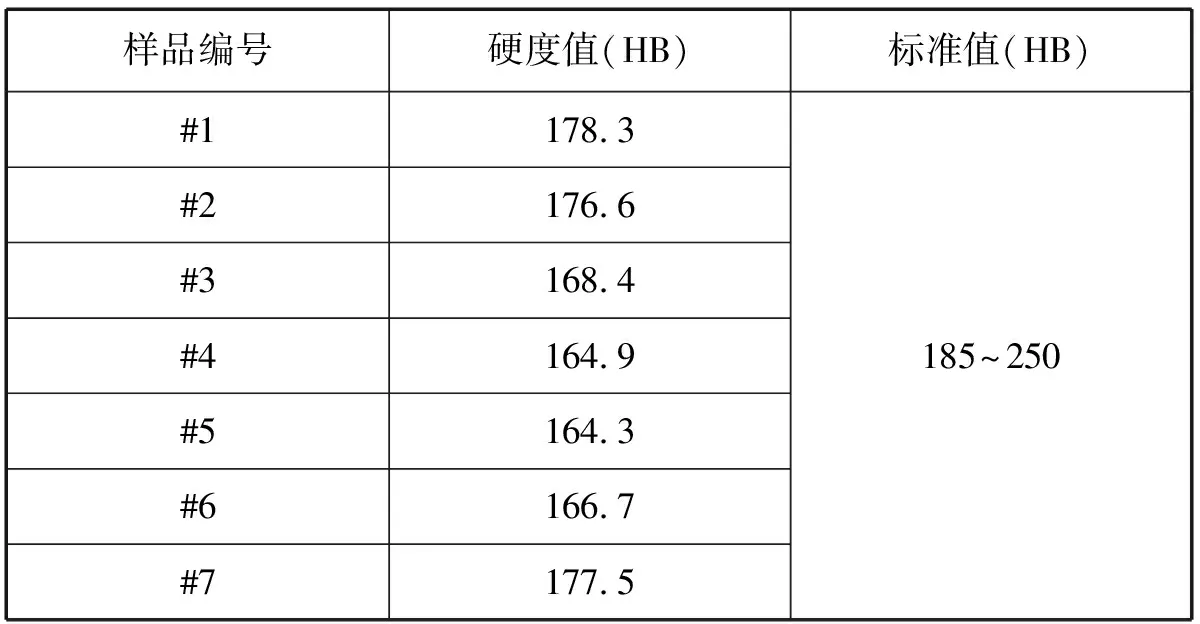

1.4 硬度检验

依据硬度检验标准[9],采用HBE-3000A型布氏硬度计在对试样红色方框点处(见图1所示)进行硬度试验(试样均金相试样表面,从而保证了检测面的平整度和光洁度),试验条件:负荷187.5 kgf、钢球直径2.5 mm、负荷保持时间15 s,每组试样测试三次硬度值,最后取平均值,试验结果见表3和图5。

表3 试样的硬度值

从表3和图6中的试验数据可以知道,整根管子的硬度值均低于标准中对T91钢制管的要求值。

图6 管样测点位置硬度值

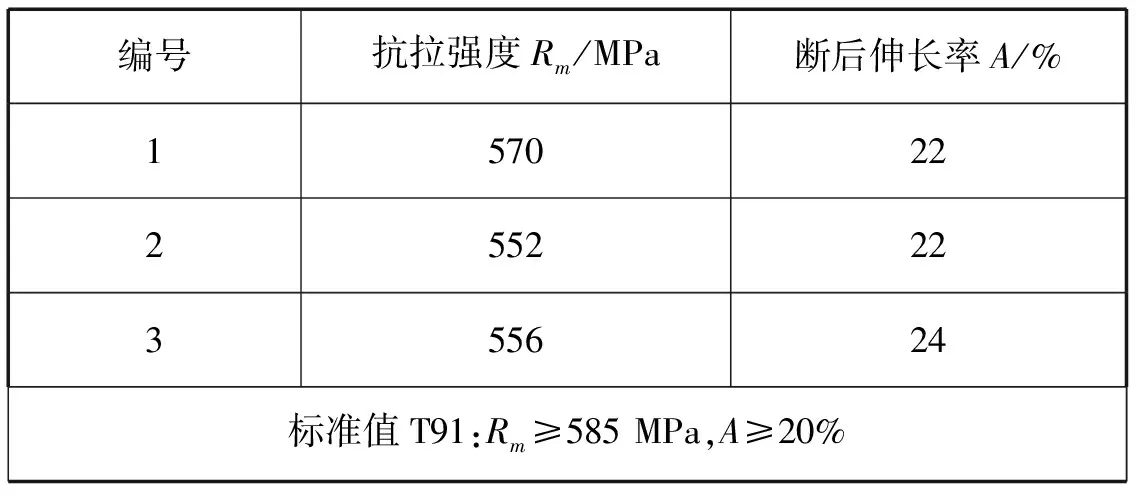

1.5 力学性能检验

按标准GB/T 228.1—2021的要求[10]沿管样纵向制备标准拉伸试样三件(均为矩形横截面比例的b0=12.5 mm型加工试样)来进行室温拉伸试验,采用深圳三思纵横科技股份有限公司的电子万能试验机(型号为UTM 5606)检验材料的拉伸性能,其拉伸性能数据见表4;受尺寸的约束,未进行室温冲击试验。

表4 试样的力学性能试验结果

从表4中可知,试样的抗拉强度Rm低于标准规定的范围,断后伸长率A符合标准的范围,但接近标准的下限值。

2 泄漏原因分析

从上述试验结果可以看出,该高温过热器管样的爆口表面胀粗明显,张口很大且呈喇叭状,管壁减薄严重,外径蠕变应变率均高于1.2%;其金相组织为回火马氏体组织,但管组织存在一定程度的老化,其中爆口处的组织老化更为严重,晶界碳化物析出较多,老化程度为4级,管的内外壁均含有一定量的氧化皮,氧化皮厚度在100 μm~300 μm;从化学成分来看,管样的化学成分符合标准规定;从硬度值来看,管样的硬度值均低于标准规定的下限值,其抗拉强度也低于标准值。

爆口处为弯管处,且管内壁存在有氧化皮层,当运行参数控制不当时会造成氧化皮脱落,该处会存在氧化皮堆积的情况,氧化皮堆积会影响管子的传热效果,造成管样长时间处于超温情况,组织出现老化,管样超温还会进一步加速氧化皮的生成,循环下来,引起材质的持续恶化;管子长时间过热会造成组织老化情况,使得管样的硬度值和强度值均下降。同时弯管处管本身就存在有一弯曲应力作用,在上述因素的共同作用下,最终因管壁的强度值不足以支撑内部的压力时,发生失效[6,11,12]。

3 对策与建议

基于该高温过热器管发生的泄漏失效,建议:(1)对外径蠕变应变率均高于1.2%的管屏,应及时更换;(2)在检修期间,适当增加过热器的壁温测点,使得锅炉运行过程中能够及时掌握管屏的温度分布,为运行控制提供依据,避免长时超温运行,影响锅炉安全运行;(3)对于运行过程中存在超温的管屏,及时记录下来,在机组检修期间采用割管金相检验分析其金相组织、硬度值及内壁氧化皮厚度;(4)停炉检修期间采用射线法检测过热器弯头氧化皮的堆积情况,对氧化皮堆积严重的管样应进行割管清理。