斜拉板桥静动载试验评定与病害分析

尹泽政

(广东华路交通科技有限公司,广东 广州 510420)

0 引言

斜拉桥因其跨越能力大、梁高低、结构经济合理和外形美观等特点[1],在国内外得到广泛发展。早期的斜拉桥由于其拉索防腐及耐久性问题未得到良好解决,导致存在拉索疲劳强度低、耐久性较差等问题。为克服斜拉桥存在的不足,国内外桥梁专家对此进行了多方面的探索,推出了斜拉板桥等新型的桥梁结构型式[2],其采用混凝土包裹斜拉索形成部分预应力斜拉板体系,较好地解决了上述问题。但斜拉板桥自身也存在斜拉板刚度较大、结构受力不明确等问题。随着斜拉索技术的发展,拉索防腐、抗疲劳等耐久性问题得到较好的解决,目前斜拉板桥在新建桥梁中已较少采用。现存斜拉板桥大多建于90年代,已运营多年,结构形式得到检验的同时也暴露出一些缺陷[3]。

为探究斜拉板桥目前的运营状态和动力性能变化,本文以广州市番禺区X270线沙溪大桥主桥为研究对象,对其承载能力、动力特性及病害进行了评估与分析,并提出维修加固的建议,这对延长其使用寿命、保障人民生命财产安全具有现实意义。

1 工程概况

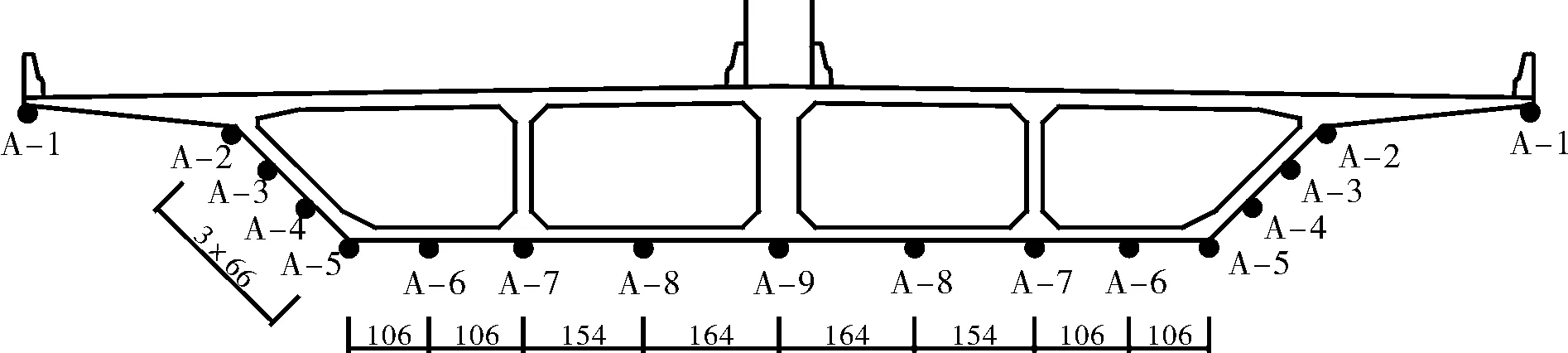

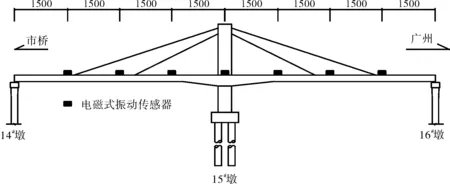

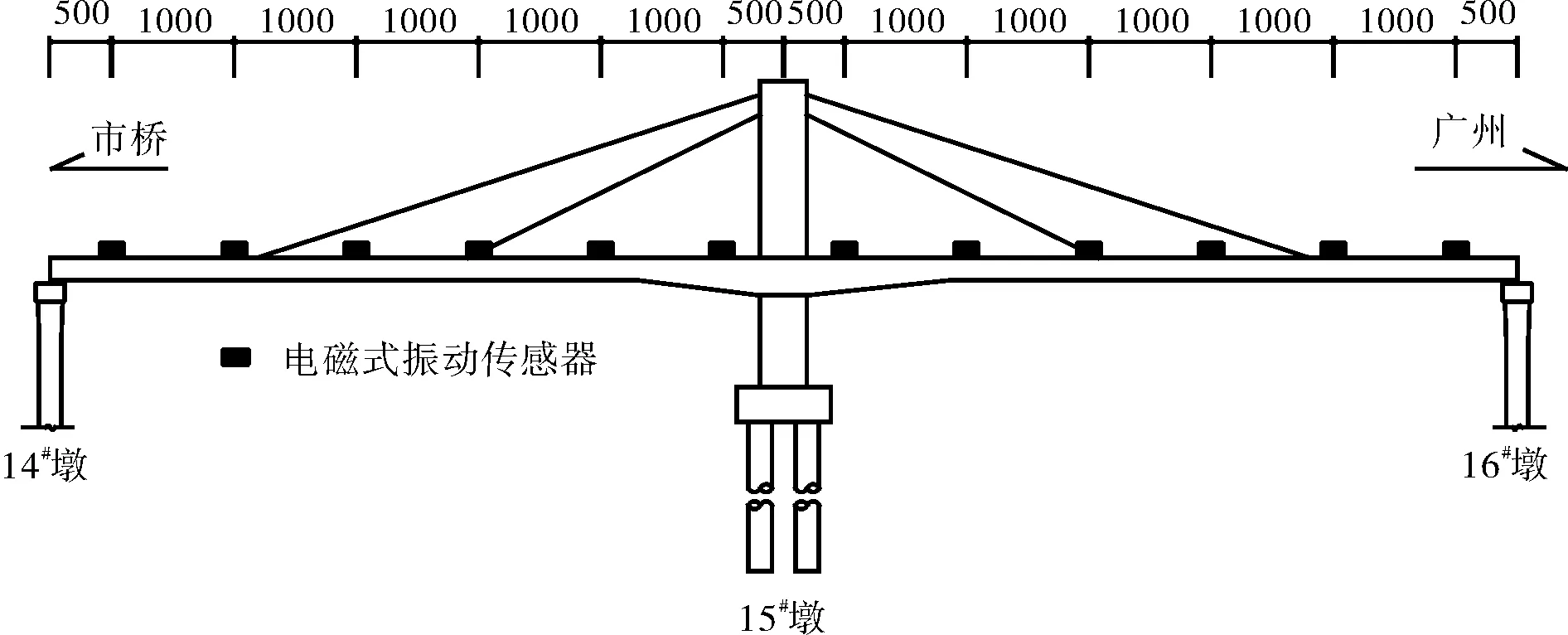

X270线沙溪大桥主桥为2×60m预应力独塔单面斜拉板桥,塔高15m,桥面宽18.6m。斜拉板上窄下宽,呈扇状,上部最小宽度1.69m,下部水平宽最大宽度18.8m。主梁结构为单箱四室预应力钢筋混凝土连续箱梁,箱内共计20道横隔板,横隔板最小间距3.0m。下部结构均为桩柱式墩,中墩(桥塔)与主梁固结,边墩设置板式橡胶支座。总体桥型布置及现场照片如图1和图2所示。

图1 总体桥型布置

图2 单面斜拉板桥现场

图3 试验控制截面(单位:m)

2 承载能力评估

2.1 静载试验[1]

沙溪大桥于1992年建成通车,至今已运营多年。年度常规检测显示桥梁结构出现了裂缝、破损等诸多病害。为了评定大桥的实际工作状态和结构承载能力,相关单位组织进行了大桥荷载试验。本次静载试验的加载车参数见表1。

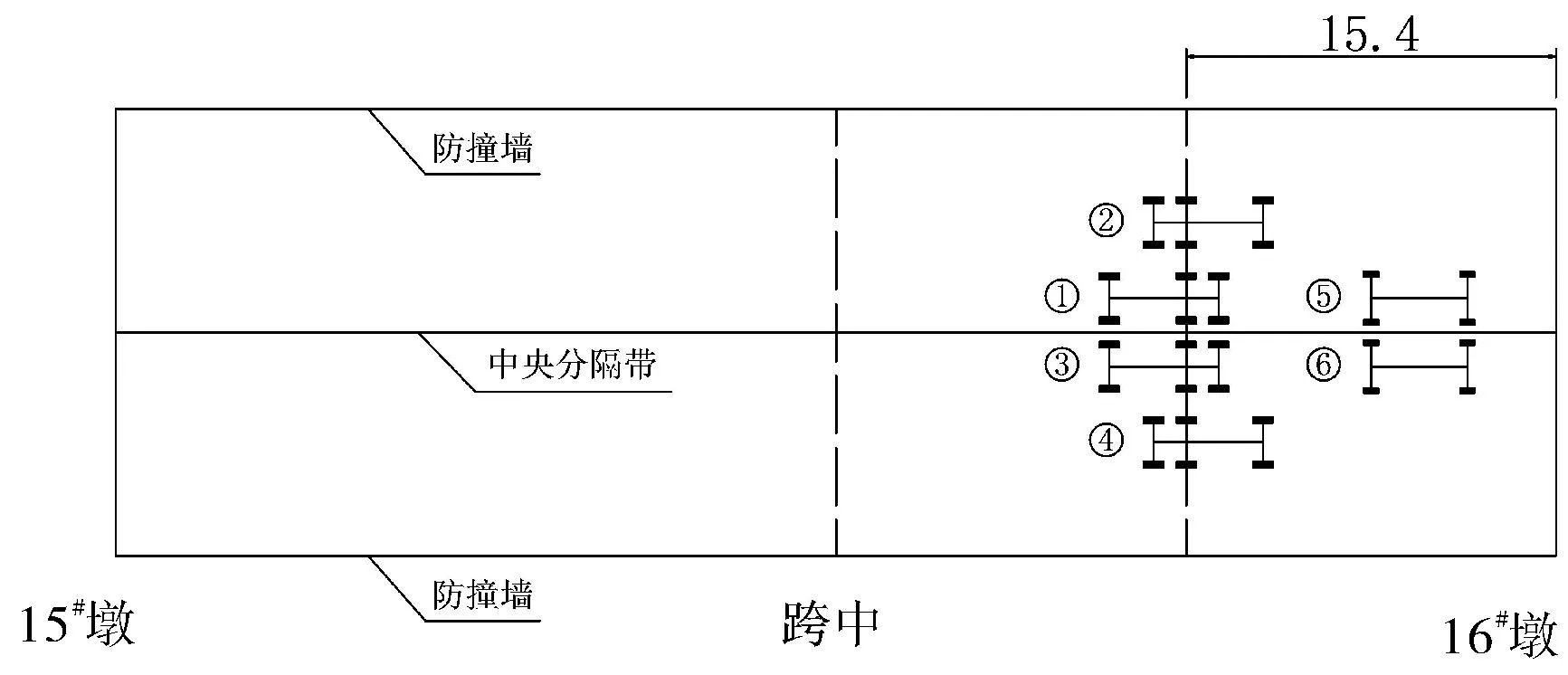

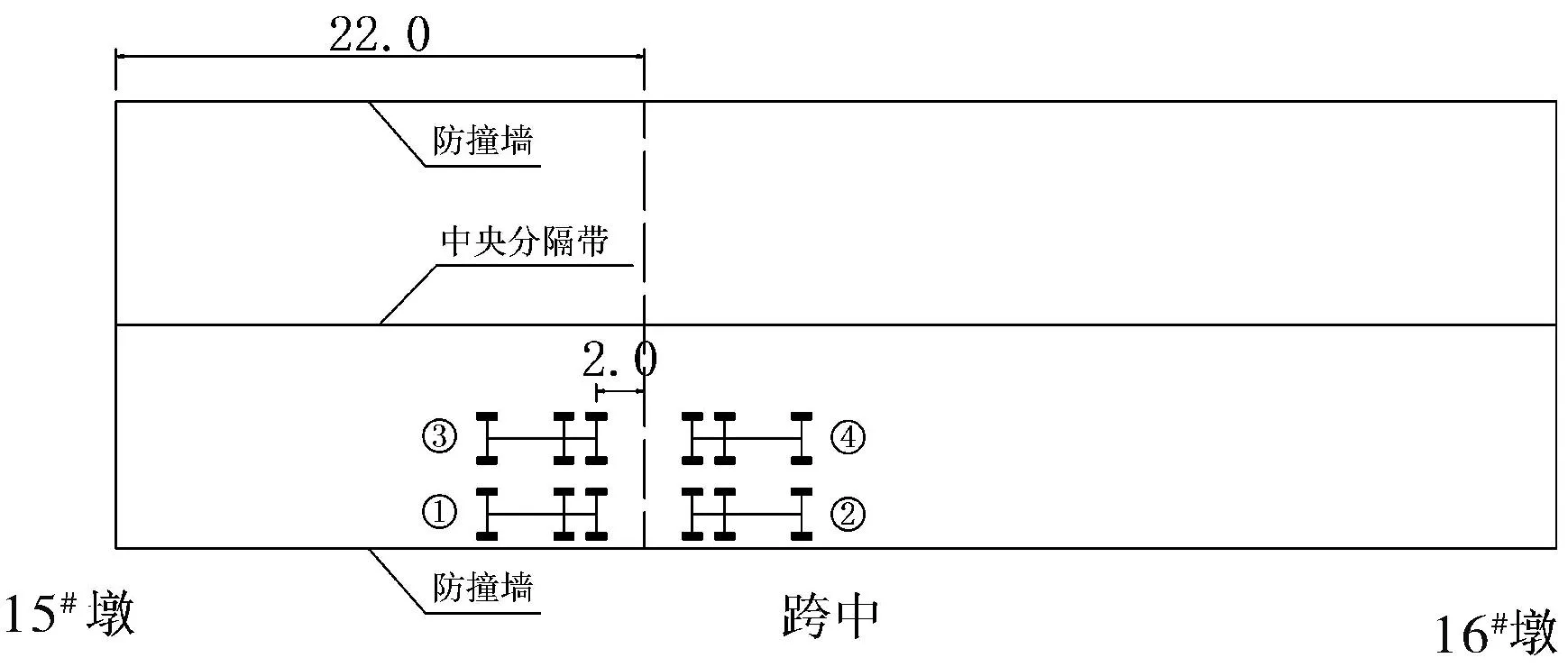

本次静载试验共设置两个载位,分别选择:(1)第16跨主梁距16#墩15.4m处(A-A截面);(2)第16跨主梁距15#墩22.0m处(B-B截面)。

第一载位采用4辆约30.5t的双后轴车辆和2辆约13.5t的单后轴车辆,总重约149t,以对称的形式布置在距16#墩15.4m的断面上。第一载位的布置如图4所示。车辆采用逐级加载,最终加载等级为5级。

图4 第一载位车辆布置(单位:cm)

第二载位试验采用4辆约30.5t的双后轴车辆,总重约122t,以偏载的形式布置于距15#墩22m处。加载分四级逐级进行,满载后荷载持荷30min,卸载后继续观测1h。第二载位的布置如图5所示。

图5 第二载位车辆布置(单位:cm)

根据该桥的结构特点并结合现场实际情况,将全桥分成12段,布置26个测点,测点分上下游对称布置。挠度测点布置如图6所示。

图6 挠度测点布置(单位:cm)

考虑到箱内测点安装及测量的困难,且箱外应变更大,本次荷载试验于A-A截面、B-B截面箱梁底板布置应变测点,如图7所示(图中仅示意A-A截面测点,B-B截面测点布置同A-A截面)。

图7 A-A截面应变测点布置平面(单位:cm)

2.2 动载试验

桥梁结构的动力特性,如固有频率、阻尼系数和振型等,与桥梁的刚度、约束条件、质量及其分布有关,是评估桥梁结构整体状态性能的重要参数[4]。

本次动载试验在桥梁脉动、跑车、跳车激振下,利用模态拾振传感器拾取桥梁的动态信号,探究桥梁的动力特性。

动载测点沿桥跨布置在桥面的上、下游侧,在动荷载作用下,测量其动态响应的变化。桥梁冲击系数测量采用动应变测量,电阻应变片布置在梁底,在动荷载作用下,测量其动态响应的变化。桥梁动载测点布置如图8和图9所示。

图8 主桥脉动、跑车、刹车、跳车测点布置(单位:cm)

图9 主桥模态测点布置(单位:cm)

2.3 计算模型的建立

桥梁采用Midas/Civil三维有限元程序进行建模分析。模型(图10)特点:

图10 三维有限元模型

图11 第一载位(满载)挠度计算结果

(1)斜拉索采用施加初拉力的桁架单元模拟,斜拉板采用板单元模拟,斜拉索与斜拉板之间采用节点耦合。

(2)主梁及塔柱采用梁单元模拟,按照桥梁实际的施工工序模拟施工阶段,包括临时索的张拉与放张。

2.4 承载能力评估与分析

2.4.1 静载试验结果

2.4.1.1 挠度实验结果对比

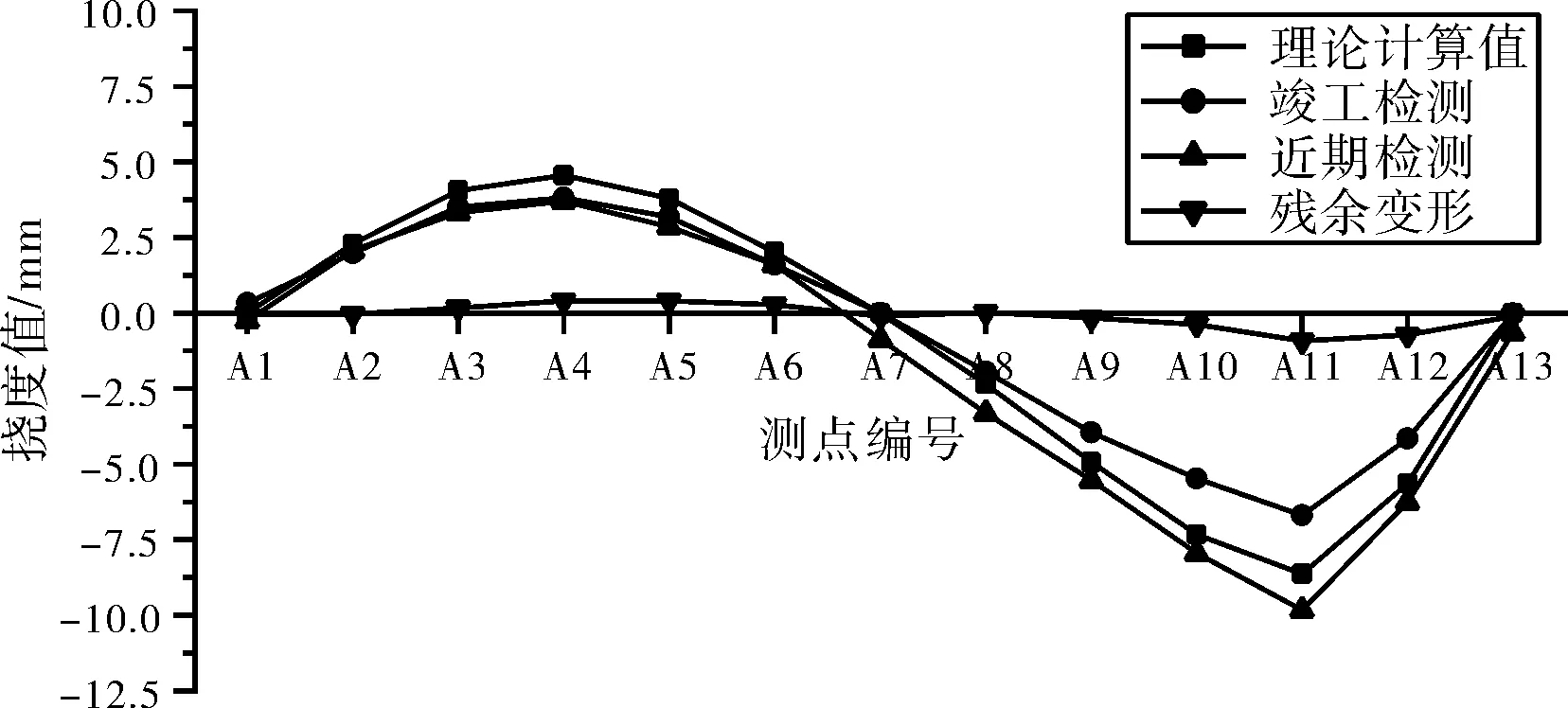

由于本次静载试验的布载方式及车辆载重与1994年桥梁竣工检测方案基本一致,具有较高的可比性。本文结合两次检测结果及理论计算结果进行对比分析,结论如下:

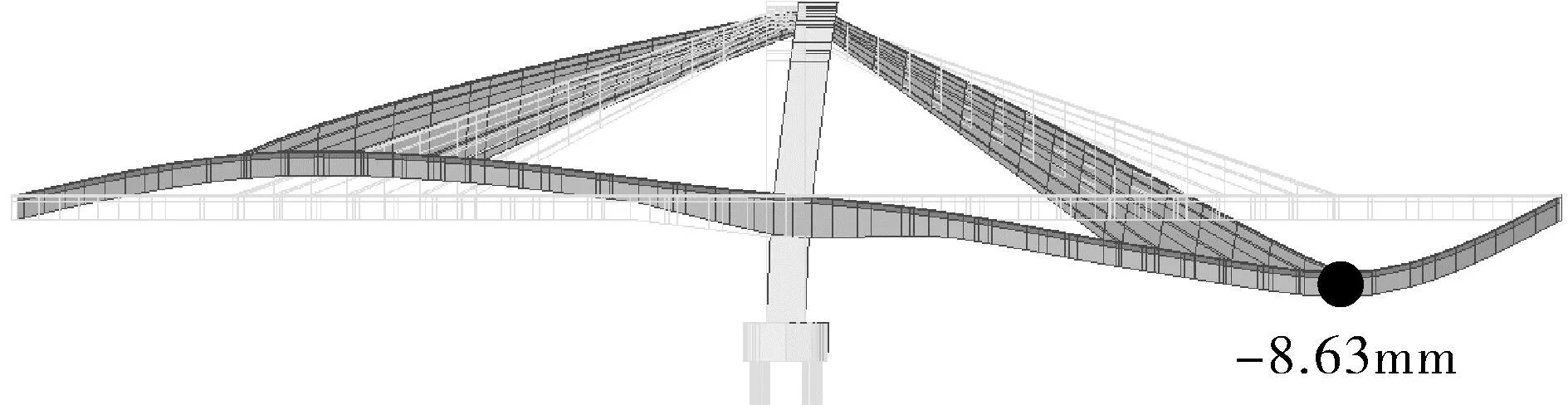

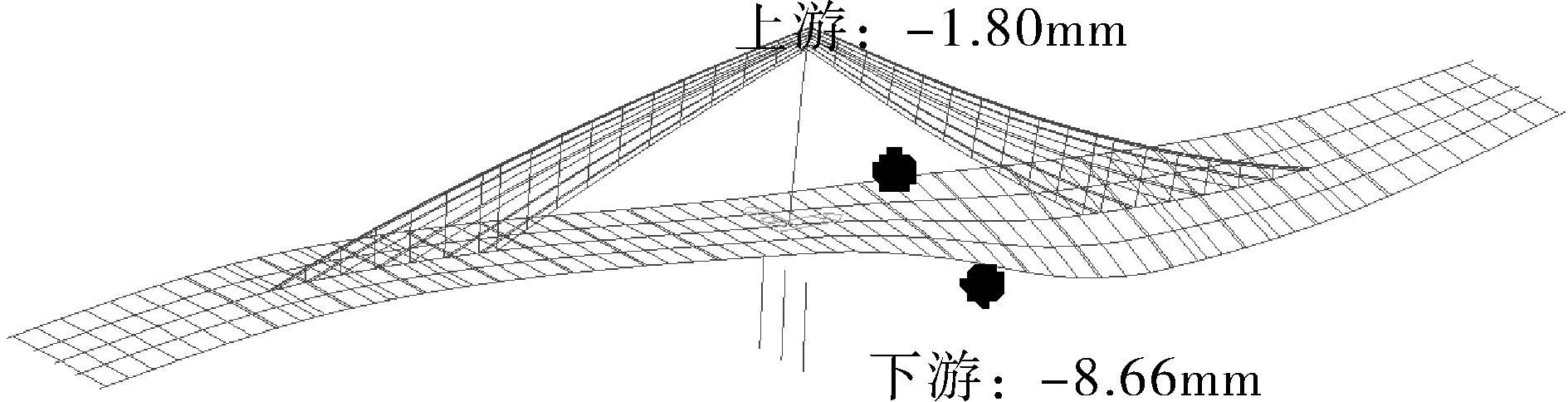

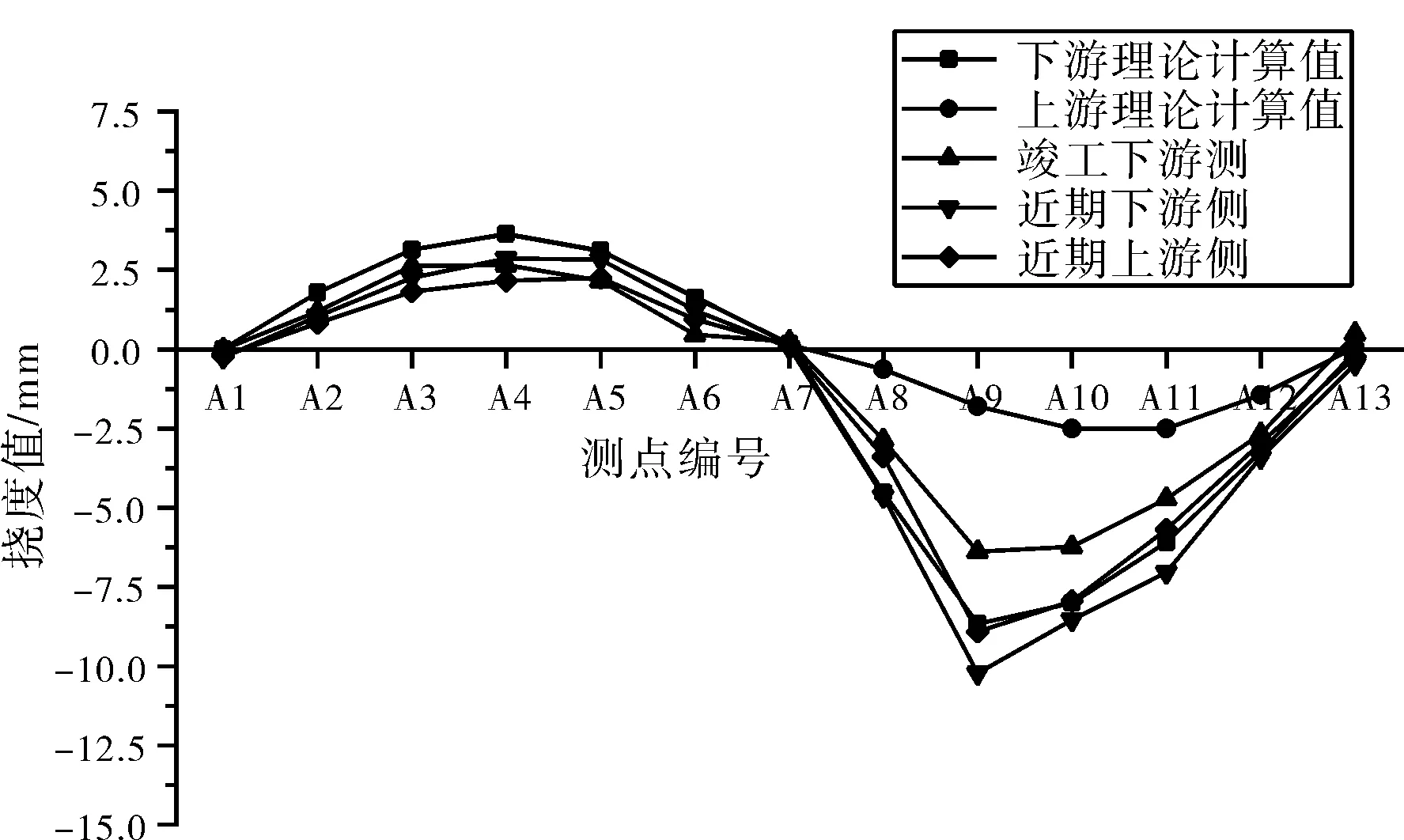

(1)第一载位。第一载位(满载)计算挠度理论值与实测值的对比如图12所示。经对比分析可知:①第一载位满载情况下,上游与下游实测挠度值较为接近,最大横向增大系数ξ=1.07,说明荷载横向分布均匀,桥梁结构对称性良好。②桥梁最大挠度均发生在A11测点,即斜拉板末端位置,此处为设计弯矩最大的截面,同时也是本桥受力最薄弱的位置。③竣工检测挠度实测值相对较小,小于理论计算值,说明桥梁竣工初期桥梁结构状态良好,整体刚度较大。④根据近期检测结果,正弯矩区挠度实测值大于理论计算值,较竣工检测增加约46.7%,说明桥梁正弯矩抗弯刚度衰减较为严重。结合第二载位的分析(见本节),由于斜拉板开裂、板内预应力松弛及主梁开裂等原因造成的可能性较大。⑤由于斜拉板的存在,负弯矩区向上挠曲的程度较小。两次荷载试验中实测值均小于理论计算值,说明主梁向上弯曲的情况下,斜拉板受压,增强了主梁负弯矩抗弯刚度,且随着斜拉板开裂及预应力松弛,该效应有所增强。⑥主要控制测点A11相对残余变形ΔSp=9%,相对较小,小于20%,说明桥梁仍处于弹性状态[5]。

图12 第一载位(满载)挠度理论与实测值对比(单位:mm)

挠度校验系数:校验系数为试验荷载作用下结构实测值与理论计算值的比值即η=S实测/S理论,根据《公路桥梁荷载试验规程》(JTG/T J021-01-2015)[6],本桥可归类为预应力混凝土桥,其挠度校验系数常值范围为0.7~1.0。

竣工检测及近期检测满载平均值与理论计算值的分析对比见表2,表中挠度均为扣除残余挠度后的弹性挠度值。由表2可知,竣工检测挠度校验系数均处于0.7~1.0之间,桥梁结构状态良好。

表2 第一载位(满载)挠度校验系数

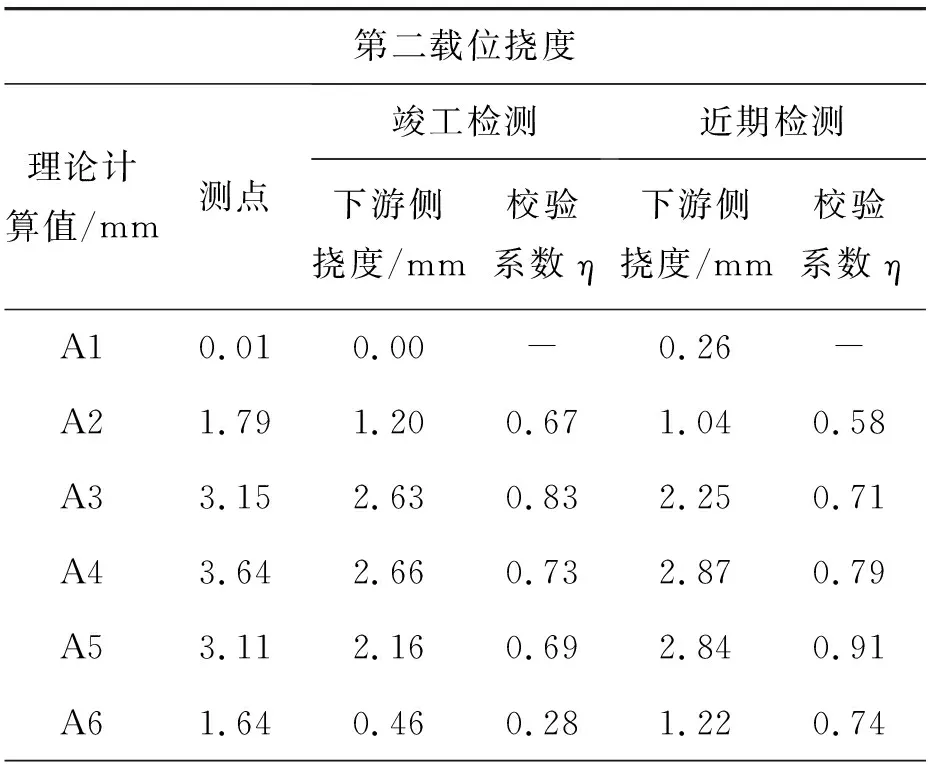

表3 第二载位挠度校验系数

近期检测结果显示,正弯矩区所有的挠度校验系数均大于1,满载时关键挠度测点校验系数超过规范允许值,不满足《公路桥梁荷载试验规程》(JTG/T J21-01-2015)的要求,结构刚度已不满足设计要求,桥梁承载能力不足。

(2)第二载位。第二载位(满载)计算挠度理论值与实测值的对比如图14所示。在第二载位(偏载)各级荷载作用下,桥梁上、下游挠度差值较小,荷载响应最大测点(A9)处差值百分比约为12.72%,说明桥梁横向受力较均匀,主梁整体受力情况较好。这是因为桥梁设置了较多、较密的横隔板,增强了桥梁的横向刚度。

图13 第二载位挠度计算结果

图14 第二载位(满载)挠度理论与实测值对比(单位:mm)

根据理论计算结果,在第二载位荷载作用下桥梁上游挠度较小,上、下游挠度值相差较大,测点A9处理论横向增大系数ξ=1.66,斜拉板的支点效应较明显。

而近期检测结果显示,上游实测值与下游实测值相差较小,横向增大系数仅为1.067,且上下游挠度值较大,均大于竣工检测的下游挠度值,说明斜拉板支点效应不明显,斜拉板抗拉刚度显著下降,导致主梁刚度整体降低。根据现场情况进行分析,导致斜拉板抗拉刚度下降的原因主要有:①斜拉板混凝土开裂;②斜拉板内拉索预应力松弛。

其余结论与第一载位的结论基本一致。

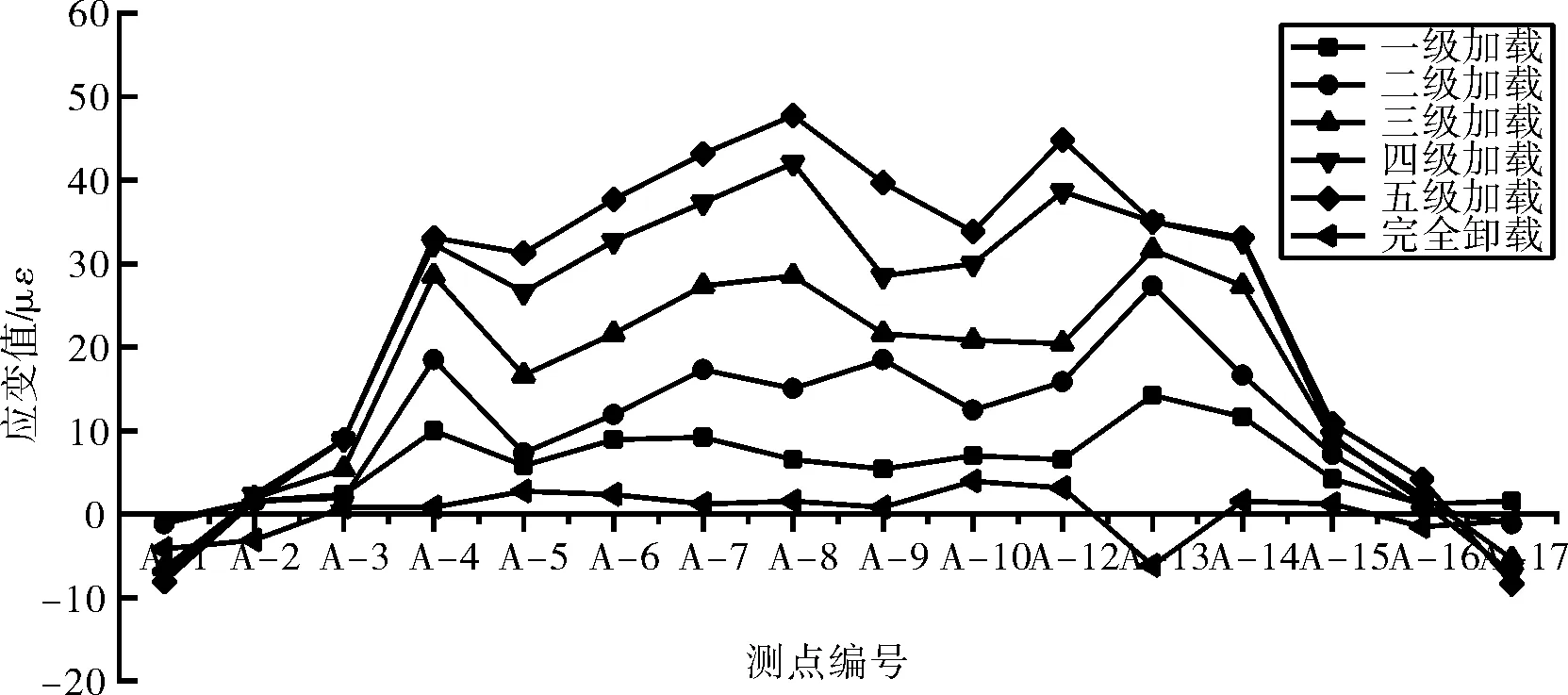

2.4.1.2 应力实验结果对比

第一载位各级加载作用下测点的应变变化如图15所示。满载时A截面箱梁底板拉应变实测最大值发生在A-8测点,实测应变值为47.7με,卸载后残余应变值为1.5με,弹性应变值为47.7με-1.5με=46.2με,理论分析值为47.9με,校验系数为46.2με/47.9με=0.96,残余比为1.5με/47.7με×100%=3.14%。

图15 第一载位各级加载作用下测点应变变化值

第二载位各级荷载作用下,B截面箱梁各应变测点的应变变化如图16所示。满载时B截面箱梁底板拉应变实测最大值发生在B-5测点,实测应变值为28.9με,卸载后残余应变值为4.2με,弹性应变值为28.9με-4.2με=24.7με,理论分析值为25.4με,校验系数为24.7με/25.4με=0.97,残余比为4.2με/24.7με×100%=17.00%。

图16 第二载位各级加载作用下测点应变变化值

第一、第二载位满载时测点的应变校验系数和残余比均较小,满足《公路桥梁荷载试验规程》(JTG/T J21-01-2015)的要求,结构仍处于弹性工作状态,强度满足设计要求。

2.4.2 动载试验结果

根据动载试验,结构一阶频率的实测值见表4。竣工检测结果实测值均大于理论值,表明竣工初期实际刚度大于理论刚度;近期检测结果实测值均小于理论值,表明结构刚度已小于理论刚度。

表4 一阶频率对比

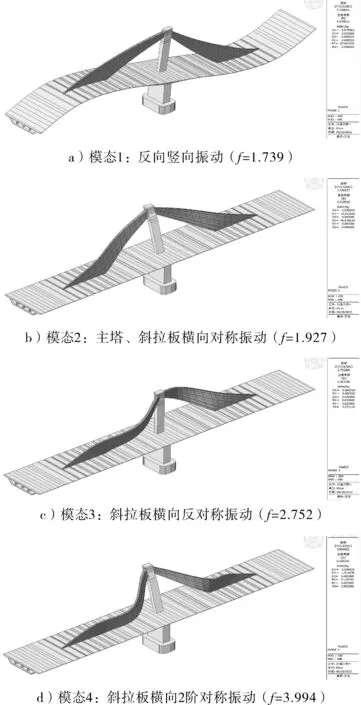

本文通过理论分析,得到斜拉板桥前四阶振型模态,如图17所示。

图17 斜拉板桥前四阶理论模态

由图17可知,计算所得的结构振型图变形平滑均匀、协调,满足振型节点规律。一阶振动模态为主梁竖向反对称振动,说明桥梁主振型仍为梁式桥振型,这与其他多数斜拉板桥第一模态为斜拉板振动不同[7-8],其主要原因为本桥斜拉板尺寸较大,为整板、无镂空设计,刚度相对较大。二阶至四阶振动模态均为斜拉板及主塔振动,振动模态为对称型或反对称型,说明斜拉板在横向不平衡荷载或风力的作用下,可能产生扭曲或变位。

综上所述,通过静载试验和动载试验并结合有限元对比分析,在原设计荷载作用下,桥梁仍处于弹性工作状态,但实际刚度小于理论刚度,桥梁承载能力有所不足。

3 病害分析

3.1 现场检测情况

3.1.1 斜拉板

斜拉板主要存在沿板纵向裂缝。

(1)北斜拉板共有166条裂缝,裂缝总长度169.19m。单条裂缝长度介于15~600cm,宽度介于0.05~0.38mm,深度介于10~58mm。

(2)南斜拉板共有110条裂缝,裂缝总长度207.53m。单条裂缝长度介于13~920cm,宽度介于0.06~0.23mm,深度介于10~58mm。

3.1.2 箱梁腹板

腹板主要为纵向、斜向裂缝。

(1)箱内1#室共有56条裂缝,裂缝总长度43.01m。单条裂缝长度介于7~391cm,宽度介于0.06~0.46mm,深度介于17~347mm。

(2)箱内2#室共有78条裂缝,裂缝总长度84.85m。单条裂缝长度介于10~513cm,宽度介于0.05~0.30mm,深度介于12~169mm。

(3)箱内3#室共有71条裂缝,裂缝总长度65.25m。单条裂缝长度介于19~378cm,宽度介于0.05~0.37mm,深度介于20~142mm。

(4)箱内4#室共有36条裂缝,裂缝总长度23.24m。单条裂缝长度介于15~180cm,宽度介于0.05~0.48mm,深度介于18~140mm。

3.1.3 底板

连续箱梁底板出现不同程度的纵向裂缝。

(1)第15跨箱梁外部共有15条裂缝,裂缝总长度40.84m。单条裂缝长度介于31~770cm,宽度介于0.05~0.17mm,深度介于56~120mm。

(2)第16跨箱梁外部共有30条裂缝,裂缝总长度39.61m。单条裂缝长度介于42~350cm,宽度介于0.08~0.23mm,深度介于47~122mm。裂缝长度较长,主要分布在15-11#、16-11#节段,位于箱室底板上。

图18 斜拉板纵裂

图19 斜拉板纵裂裂缝图示

图20 腹板斜裂(局部)

图21 腹板斜裂裂缝图示

图22 底板纵裂(局部)

图23 底板纵裂裂缝图示

3.2 病害原因分析

3.2.1 斜拉板纵、横向裂缝

斜拉板横向裂缝位于斜拉板跨中及拉板与桥塔连接处的上缘。该裂缝位于板受力较为集中的位置,且与板的主拉应力方向垂直,属于受力裂缝。横向裂缝产生的时间较早,已进行封闭,未重新开裂。

斜拉板纵向裂缝最大长度约9.2m,走向与板内钢筋及预应力筋的走向基本一致,且裂缝深度较小,并未贯穿斜拉板,最大深度约为58mm。斜拉板纵向裂缝与板的受力方向平行。考虑到斜拉板长期受雨水等外部环境侵蚀,空气中的水分和氧气易通过裂缝进入斜拉板内,对钢筋产生锈蚀,且斜拉板钢筋保护层厚度为4.5cm,纵向钢筋处于斜拉板最外侧,因此,该纵向裂缝考虑为斜拉板钢筋锈蚀产生的锈胀裂缝。

3.2.2 腹板斜裂

沙溪大桥主桥连续箱梁腹板开裂较为严重。根据裂缝分布图,腹板对应的两侧裂缝位置基本重合,且深度较深,最大深度347mm,考虑为贯穿裂缝,对结构受力的影响较大。裂缝走向主要为斜向裂缝。根据计算结果,箱梁腹板开裂主要为受弯和受剪共同作用下的主拉应力较大产生,其抗剪截面不足,需要加大腹板抗剪截面,同时降低主拉应力。

3.2.3 底板纵裂

底板裂缝主要分布在箱梁两端支点处,裂缝走向为纵向裂缝,缝深较大。现有端横梁厚度为50cm,其端部锚固预应力较多,为集中锚固的情形,其锚下劈裂力较大,多种原因共同作用下导致底板纵向裂缝。

4 养护对策

根据番禺沙溪大桥斜拉板桥承载能力评估及病害分析后得出斜拉桥整体状况良好、混凝土强度满足要求但刚度有所不足的状况,提出养护对策:

(1)病害主要集中在斜拉板及腹板,斜拉板横向裂缝已进行处理,且效果较好。纵向裂缝为非受力裂缝,但裂缝的存在易导致板内钢筋及预应力束锈蚀,因此宜对纵向裂缝进行压力注浆或表面涂刷进行封闭,同时表面进行防腐涂装阻止水汽进入板内。

(2)腹板斜向裂缝较为严重,可通过加大截面或粘贴钢板提高腹板的抗剪强度。由于原腹板厚度较小,抗剪截面尺寸不足,因此可考虑加大腹板截面,同时为降低加大截面混凝土自重较大的不利影响,采用抗剪强度较高的UHPC加大腹板截面。

(3)由于斜拉索及梁内预应力的损失、混凝土开裂等原因,桥梁整体刚度下降,可采取增加体外预应力束的方案,在提高桥梁整体刚度的同时,提高桥梁抗弯承载能力。

(4)箱梁端部纵向开裂为锚固劈裂力的影响,可在板底粘贴横向钢板,约束裂缝的开展;同时采用UHPC加大端横梁截面尺寸,提高锚固端混凝土的受力面积,分散预应力锚固产生的应力集中效应,减小劈裂力。

(5)根据当地调查,近几年过桥的重载车辆主要为砂石、钢材等运输车辆,其载重远超桥梁设计荷载等级。查阅往年的检测报告,斜拉板及腹板裂缝多数为新增病害,可见超载是本桥病害的主要外因之一。因此,应对过桥车辆进行限载,在桥头设置限高架和限载、限速标志。

(6)考虑到桥梁营运已久,材料存在老化的现象,且结构在重载车辆的振动作用下易损坏,故需加强桥梁的日常巡查和养护。

5 结语

本文介绍了建成运营30余年的2×60m斜拉板桥—番禺沙溪大桥近期检测情况,并结合竣工检测及理论计算结果进行了对比分析,得到以下主要结论:

(1)沙溪大桥目前运营状况良好,残余变形(应变)较小,结构处于弹性工作范围内。但桥梁纵向刚度有所下降,承载能力不足。

(2)由于桥梁原设计时布置了较多、较密的横隔板,显著提高了桥梁的横向刚度,主梁受力均匀,整体性好。在荷载作用下,扭曲变形小,有利于保证桥梁的行车舒适性。

(3)相较于竣工期而言,桥梁纵向刚度衰减较为严重,斜拉板作为中支点的效应较低。导致这一情况的原因主要是斜拉板开裂,其抗拉刚度降低。

(4)在长期荷载作用下,斜拉索预应力松弛、斜拉板抗拉刚度下降是该桥的主要病害之一。由于斜拉索预应力松弛检测和加固困难,是此类桥梁后期维护的一大难点。

(5)增设体外预应力是提高桥梁刚度及抗弯承载能力的有效措施,在本桥加固设计时也同样可以考虑采用,但应做好新增预应力束的配置和锚固措施。

(6)在旧桥加固方案比选过程中,可考虑采用UHPC作为构件加大截面的加固材料。在充分利用UHPC强度的同时,减小加固材料的自身重量,降低其不利影响。