基于激光干涉测量的铂热电阻温度传感器智能测温校准方法研究*

张亚芳

(阜阳职业技术学院 安徽阜阳 236031)

温度传感器在工业生产和农业生产等领域中应用时,对温度测量的准确性和实时性提出了更高的要求[1]。高精度铂热电阻温度传感器在日常生活中的应用更加广泛。相比于其它温度传感器,铂热电阻温度传感器的分辨率与测量精度较高,对于测量过程中存在的干扰,具有较强的抵抗能力,可以直接利用计算机处理测量数据[2]。铂热电阻温度传感器适用于-200-650℃范围的温度测量,智能测温时需要对其校正[3],提升温度传感器的测温精度,便于其更好的应用。铂热电阻温度传感器智能测温时,其误差主要由于传输线的电阻值、铂热电阻本身的非线性误差以及数模转换和信号调理电路等模块造成。采用激光测量等检测技术的数据处理方法,通过软件满足铂热电阻的线性处理要求,提升温度传感器的测量精度[4]。利用激光干涉测量方法,确定铂热电阻温度传感器输入与输出之间的比例关系,利用激光干涉测量方法,衡量智能测温过程中温度的差异,将温度直接溯源于激光波长以及时间/频率范围,实现智能测温过程的高效校准,提升铂热电阻温度传感器智能测温的测量精度以及可靠性。针对当前在智能测温校准中存在的问题,下文将论述基于激光干涉测量的铂热电阻温度传感器智能测温校准方法。

1铂热电阻温度传感器智能测温校准

1.1铂热电阻温度传感器

铂热电阻温度传感器依据温度变化时,电阻伴随变化的物理特征进行温度传感。依据欧姆定律,可得铂热电阻导体的电阻率σ表达式如下:

σ=E/ρ

(1)

式(1)中,ρ与E分别表示铂热电阻的电流密度以及电场强度。

受铂热电阻材料内部电场强度的作用,电荷、自由电子数以及电子定向运动速度平均值与铂热电阻的电流密度为正向作用关系[5]。

温度固定时,对于铂热电阻材料这一金属导体,其电阻R的表达式如下:

R=σl/s

(2)

式(2)中,s与l分别表示铂热电阻材料的截面积以及长度。

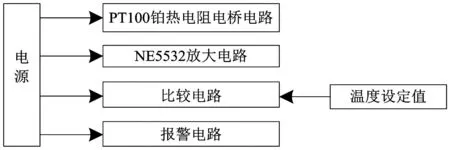

分析以上过程,利用电阻可以表示铂热电阻材料的电阻率受温度的影响。即外界温度变化时,铂热电阻材料的电阻将存在变化。依据铂热电阻受温度影响[6],电阻变化的特性,设计铂热电阻温度传感器,其结构图如图1所示。

图1 铂热电阻温度传感器

图1选取PT100铂热电阻作为铂热电阻温度传感器的导体材料。利用PT100铂热电阻作为温度测量的电阻,利用多个元器件与NE5532芯片结合,对电阻信号进行转换。放大电阻信号后,输出电阻信号对应的模拟电压信号,将模拟电压信号传送至比较电路中,利用比较电路对比当前值与设定值[7]。当前值高于设定值时,及时发出警报。PT100铂热电阻具有热惯性测量滞后性小等优点,是理想的测温电子元件。温度传感器设置了NE5532的放大器集成电路,NE5532芯片具有双运算、低噪声的优势。放大器集成电路的信号带宽较小,驱动能力强。利用该放大器,组成温度传感器的比较电路、电桥电路以及放大电路。

1.2基于激光干涉测量的智能测温校准方法

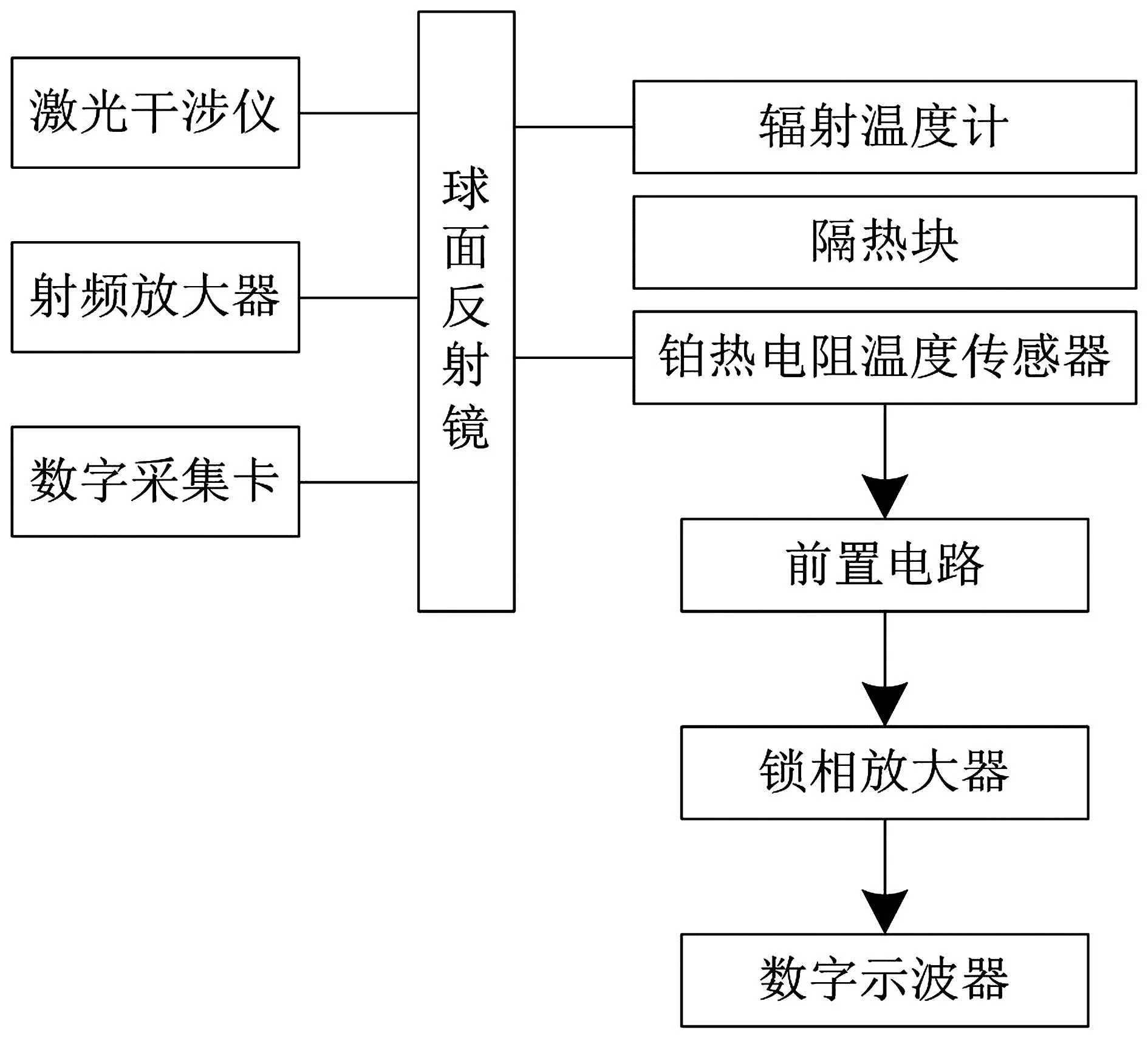

应用于铂热电阻温度传感器智能测温校准的激光干涉测量结构如图2所示。

图2 激光干涉测量结构图

图2中,激光器发出的入射光,经过透镜后,利用分光棱镜,分为两束激光,两束激光沿着光栅法线,对称入射至光栅表面。激光干涉仪中的光电倍增管信号,沿着法线两侧的入射光对应的衍射光形成干涉信号叠加结果。激光干涉测量过程中,主要存在以下两种情况:

(1)激光器发射的入射光和衍射光位于法线两侧时,用ψ与-θ分别表示入射角以及衍射角,用OC与AB分别表示衍射光波阵面以及入射光波阵面,用v表示光栅平面的运动速度。初始时,激光点x与O点重合,时间变化为t时,两点间的距离表达式如下:

x=vt

(3)

激光干涉测量经过x点的入射光波阵面与衍射光波阵面的光程差长度表达式如下:

Lψ=xsinθ+(O-B-x)sinψ

(4)

结合以上公式,获取激光干涉测量过程中,由于光栅运动形成的多普勒频移表达式如下:

Δfψ=V(sinθ-sinψ)/λ

(5)

公式(5)中,λ与V分别表示激光波长以及传感器电压。

(2)激光干涉测量仪的入射光和衍射光位于法线相同侧时,用-i与-θ表示入射角与衍射角,获取由于光栅运行,形成的多普勒频移表达式如下:

Δf-ψ=(sinψ+sinθ)V/λ

(6)

利用多普勒频移计算结果,确定激光发射和接收的频率之差,通过调节激光发射频率,实现温度的校准。

利用激光干涉测量技术,对铂热电阻温度传感器的智能测温过程进行校准。激光干涉测量的智能测温校准结构如图3所示。

图3 智能测温校准的结构图

分析图3的智能测温校准结构图,铂热电阻温度传感器与激光干涉仪,分别设置于光学聚焦系统即球面反射镜的两个焦点位置。光学聚焦系统由椭球面玻璃基底镀金属膜的反射镜组成,其中设置了激光脉冲入射窗口,入射窗口的孔径需要保证收集有效光的固定角度。为了充分利用激光干涉仪的校准功能,将激光器的能量利用聚光镜和全反射镜汇聚,最终传输至被校准的铂热电阻温度传感器中,激光干涉仪应该具有高频调制功能。

1.3最小二乘法的激光干涉参数确定

智能测温校准过程中,利用最小二乘法拟合测温校准数据,确定最佳的激光干涉参数。最小二乘法是一种参数估计方法,该方法将温度测量数值的平方和最小,作为误差评判标准,获取激光干涉参数的最优估计结果。利用最小二乘法拟合激光干涉仪的校准量时,通过参数估计结果,令温度传感器的测量值与实际温度值的总误差平方和最低。设激光干涉仪为单输入单输出系统,用u(z)与y(z)分别表示系统的输入与输出值,用c(k)与G(z)分别表示测量噪声以及激光干涉仪模型,构建表达式如下:

(7)

公式(7)中,ai与bi均为待估计参数矩阵β中的元素。

考虑激光干涉仪的测量噪声时,构建差分方程表达式如下:

(8)

用Hm表示观测矩阵,将公式(8)转化为状态矩阵的表达式如下:

Zm=Hmβ+1/Cm

(9)

公式(9)中,Cm表示测量噪声矩阵。

(11)

利用激光干涉测量技术对温度传感器进行智能测温校准时,利用最小二乘法对激光干涉仪的参数进行辨识,确定激光干涉仪的最高功率与出光时间,利用最佳参数保障激光干涉仪维持在最佳校准状态。

2实例分析

为了验证所研究的智能测温校准方法,对测温结果的校准性能,将文章方法应用于PT100铂热电阻温度传感器的智能测温校准中。文章方法利用最小二乘法,确定激光干涉测量仪的运行功率为最高功率的85%,激光器出光时间为6ms。

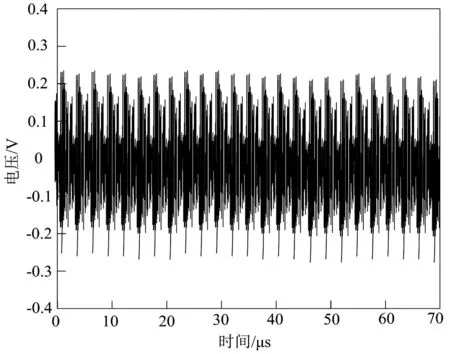

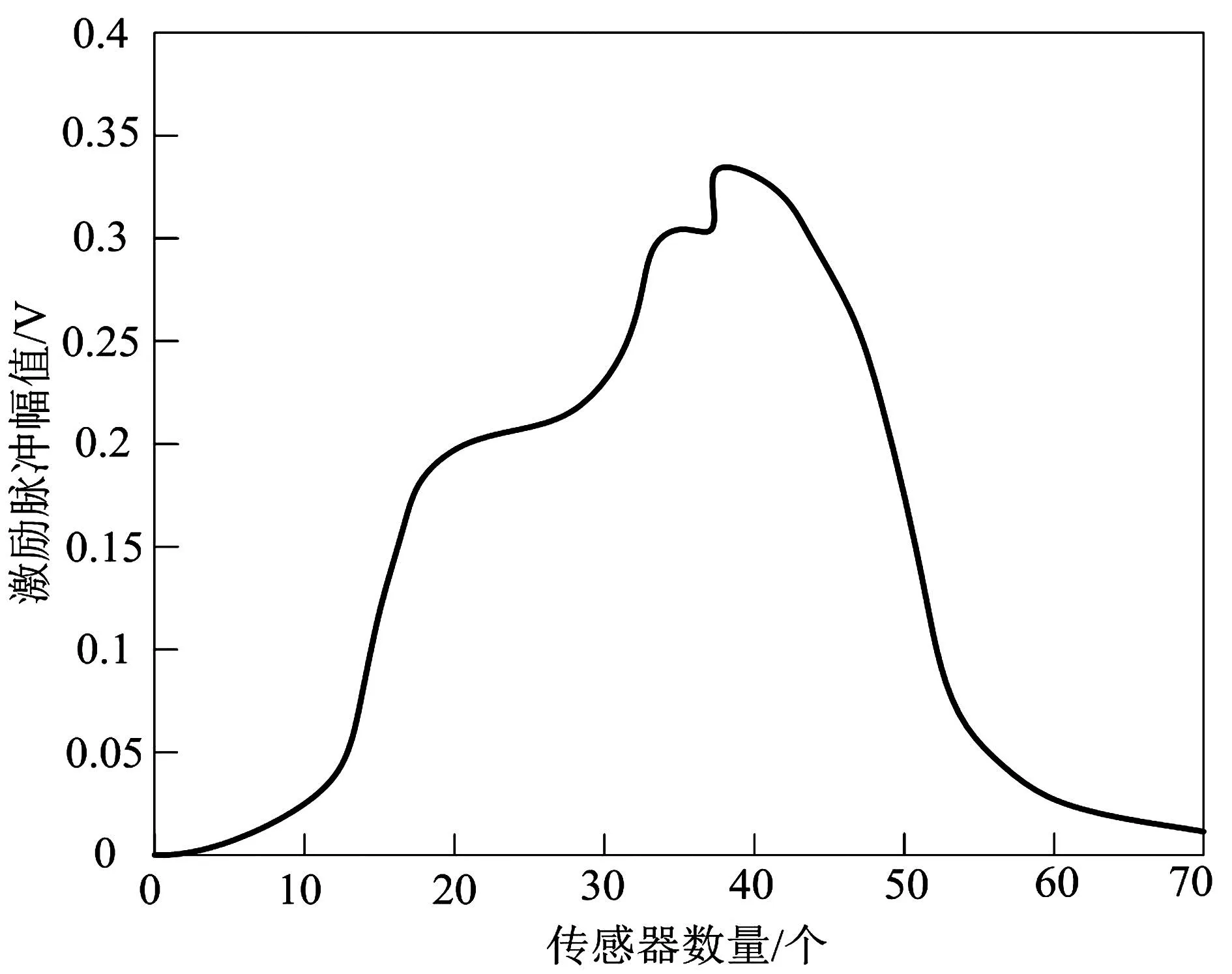

采用激光干涉仪进行温度校准时,纯调频信号图如图4所示。通过对激光干涉仪的调频信号进行解算处理,获取激励脉冲解算结果如图5所示。

图4 纯调频信号展开图

图5 激励脉冲结果

由图4、图5可以看出,激光干涉测量仪可以保持可靠的运行状态,通过激光干涉仪的激励脉冲解算结果,确定激光干涉仪的运行状态,为铂热电阻温度传感器智能测温校准提供基础。铂热电阻温度传感器伴随测量温度变化,电阻有所变化。温度传感器伴随温度变化时,其电阻变化结果如表1所示。

表1 温度变化时铂热电阻变化

分析表1可知,铂热电阻在温度测量结果变化时,电阻值同样有所变化。伴随测量温度的提升,铂热电阻材料的电阻量匀速增长。铂热电阻的温度变化和电阻量呈正比,验证采用铂热电阻测量温度的有效性。

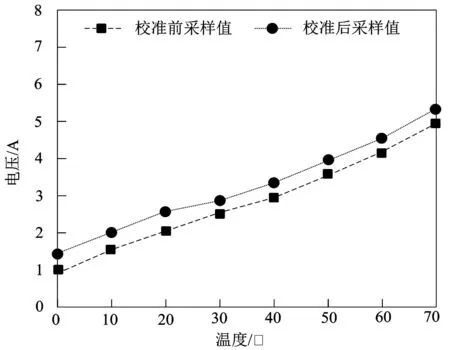

铂热电阻温度传感器校准前后,不同温度时的电压采样结果如图6所示。

图6 电压采样结果

由图6可以看出,采用文章方法利用激光干涉测量技术,对铂热电阻温度传感器智能测温进行校准,校准前后传感器电压存在一定变化。实验结果表明,利用激光干涉测量技术,可以实现智能测温的有效校准。铂热电阻温度传感器电压经过校准后有所变化,铂热电阻温度传感器电压变化时,温度测量输出值同时变化,验证文章方法可以实现温度校准。

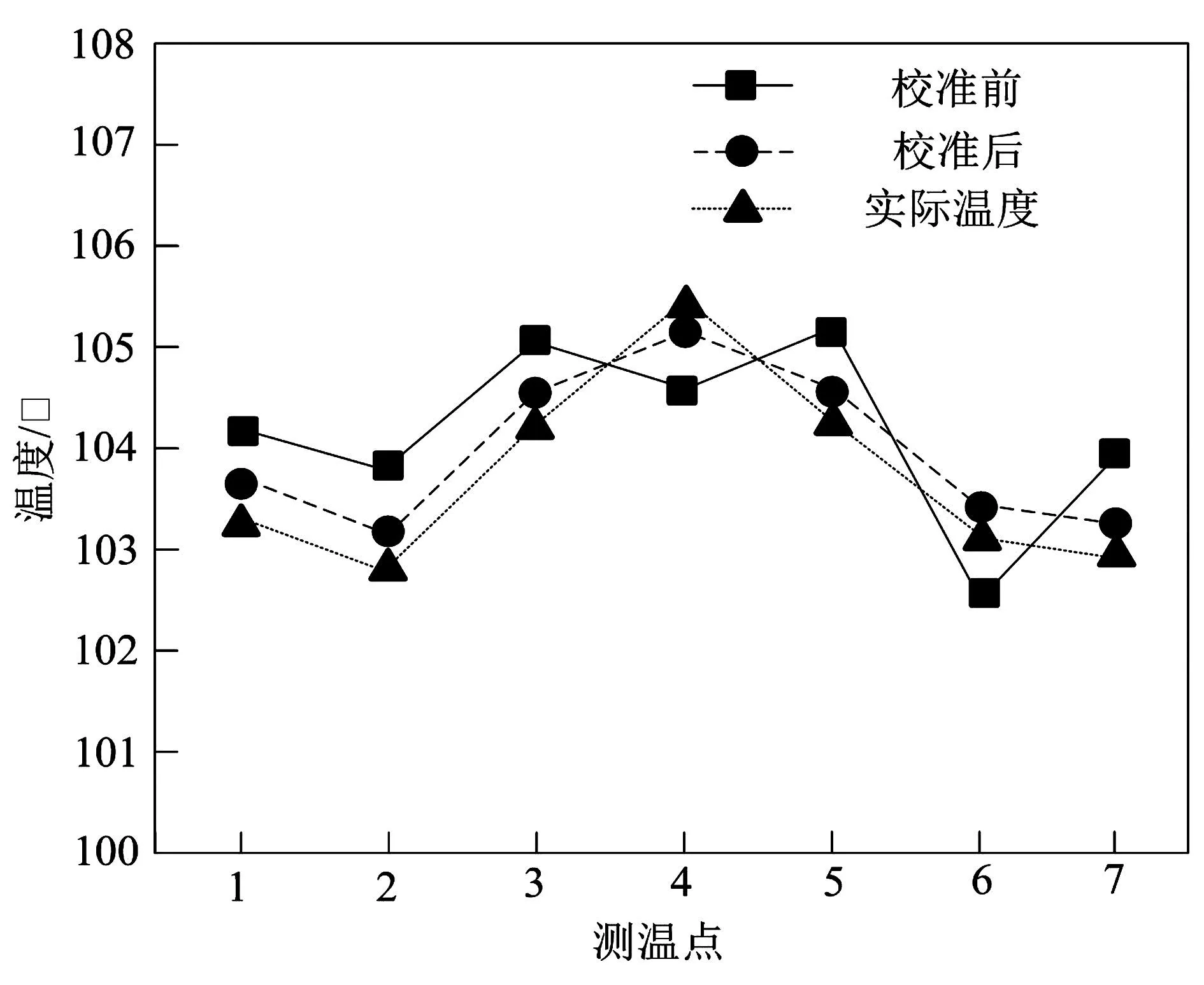

将铂热电阻温度传感器应用于机械零件加工过程中的温度测量中。不同测温点校准前与校准后的智能测温结果如图7所示。

图7 智能测温校准结果

由图7可以看出,采用文章方法利用激光干涉测量技术,实现铂热电阻温度传感器的智能测温校准。采用文章方法校准后的温度测量结果,更接近测温点的实际温度。实验验证,文章方法可以对铂热电阻温度传感器的智能测温过程校准,校准结果理想。

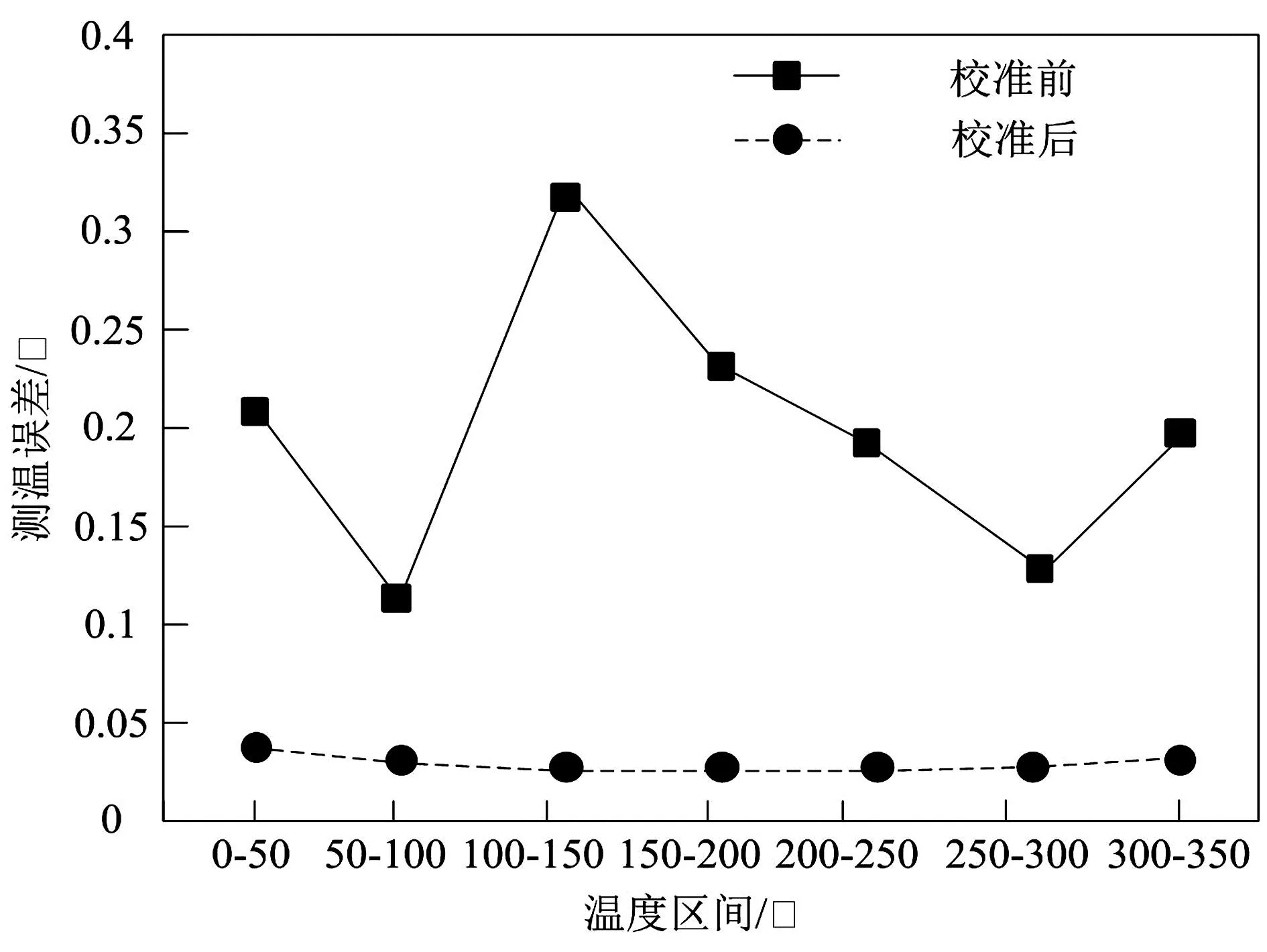

为了进一步验证文章方法对铂热电阻温度传感器智能测温的校准效果。统计不同温度区间时,采用文章方法对铂热电阻温度传感器智能测温,校准前与校准后的测温误差,对比结果如图8所示。

图8 温度传感器智能测温校准误差

分析图8可知,采用文章方法利用激光干涉测量技术,对铂热电阻温度传感器进行智能测温校准,不同温度区间时,均可将测温误差降低至0.05℃以内,误差波动较小,稳定性高。未采用文章方法对传感器校准时,传感器的智能测温误差高达0.1~0.4℃。该实验进一步验证,文章方法可以有效提升温度传感器的智能测温精度,提升传感器的应用性能。

3结论

将激光干涉测量技术应用于铂热电阻温度传感器智能测温校准中。利用激光干涉测量技术具有的校准性能,提升铂热电阻温度传感器的测温精度。通过实验验证,该方法可以实现温度传感器的测温校准,具有性能稳定的特点,提升温度传感器在工业生产等应用场所的应用性能。