高含水液压液防锈性能影响因素分析、对策及应用

任玉飞

中国石化润滑油有限公司上海研究院

高含水液压液是指由液压支架用浓缩液或液压支架用乳化油与90%以上(质量分数,以95%以上为主)的水配制而成的溶液型稀释液或水包油型乳化液[1],外观多为无色透明至乳白色均一流体。高含水液压液作为液压支架系统的“血液”,防锈性能是其关键性能指标,若防锈性能差,会导致部件发生锈蚀、液压支架系统发生故障等问题,进而影响煤矿的安全、生产效率、成本以及工人的工作量。找到影响高含水液压液防锈性能的因素,进而采取系统控制对策有效控制其影响,对于煤矿的安全高效生产具有重要的现实意义。

高含水液压液防锈性能影响因素分析

影响高含水液压液防锈性能的因素主要有液压支架用浓缩液或液压支架用乳化油的产品性能、使用过程管理以及配液用水水质。

产品性能

液压支架用浓缩液或液压支架用乳化油的产品性能直接决定了最终高含水液压液的防锈性能。液压支架用浓缩液或液压支架用乳化油目前均执行煤炭行业标准MT/T 76—2011《液压支架用乳化油、浓缩液及其高含水液压液》,该标准要求液压支架用浓缩液或液压支架用乳化油与相应等级的人工硬水按照产品规定的使用浓度配成高含水液压液后,在铸铁试块表面按梅花格式均匀滴5 滴,每滴直径为6~7 mm。然后用表面皿将试片盖好,在10 ~35 ℃下放置24 h,要求试片无锈迹,无色变。

MT/T 76—2011 标准同时还要求液压支架用浓缩液或液压支架用乳化油与0.05 mol/L 的氯化钠溶液按照正常使用浓度的40%配成试液,将打磨、抛光好的钢棒完全浸入试液中,在(70±2)℃经24 h 后,钢棒要求无锈蚀。由于试液中含有大量的氯离子,其对防锈性能有显著的负面影响,且配液浓度较低,对产品防锈性能要求较高。

此外,由于产品还需要在一定程度上适应使用过程中浓度及配液用水水质变化的问题。故需要高含水液压液具有优异的防锈性能。

使用过程管理

在实际应用过程中,部分煤矿在配制高含水液压液时采用人工方式将液压支架用浓缩液或液压支架用乳化油加入到配液箱中,再用折光仪检测配液浓度。若液压支架用浓缩液或液压支架用乳化油加入不及时,或检测的频率不足时,高含水液压液的实际浓度就可能存在波动,出现低于规定使用浓度要求的情况。

本文通过分析高含水液压液防锈性能的影响因素,从产品配方设计、生产过程控制、产品选用、产品使用管理、监测和培训、配液用水控制等角度,系统提出了相应的控制对策,并在实际中进行了应用。应用结果表明,通过采取系列措施能够有效解决原来存在的滤芯堵塞和设备锈蚀等问题,提升安全水平。

此外,部分煤矿存在未按照产品规定使用浓度,而是根据以往的惯性思维配制高含水液压液,或者出于使用成本考虑每月定量使用,这些都会导致出现在用液浓度低于规定使用浓度要求的情况。而浓度是保证高含水液压液发挥各项性能的基础。当配液浓度低于规定使用浓度时,高含水液压液中抗硬水剂及防锈剂等有效成分含量不足,导致高含水液压液稳定性差,防锈性能下降,进而导致金属发生锈蚀。

配液用水水质

配液用水水质是决定产品选用型号的基础。高含水液压液中水的含量通常能够达到95%(质量分数)以上,故配液用水水质对高含水液压液防锈性能具有极大的影响。目前MT/T 76—2011 中对配液用水水质的要求见表1。所选用型号产品对应的硬度和硫酸根离子含量见表2。

表1 配制高含水液压液的水质要求

表2 所选用型号产品对应的硬度和硫酸根离子

高含水液压液实际配液用水主要是矿井水,水质通常十分复杂且多变。由于水具有很强的溶解能力,配液用水中可能含有各种无机物、有机物、气体、微量元素、悬浮物等。并且这些成分的种类和含量,会因地域、地形、时间、水源、人类活动等各种因素而有所不同。同一个煤矿,不同工作面,水质也可能有很大差异。

配液用水中的机械杂质、悬浮物、钙离子(Ca2+)、镁离子(Mg2+)、氯离子(Cl-)、硫酸根离子(SO42-)以及酸碱度等对高含水液压液防锈性能具有重要的影响:

◇水中的机械杂质及悬浮物会对高含水液压液的稳定性产生影响,并且随着高含水液压液在液压支架系统内流动,这些物质会造成金属表面产生磨损,从而导致金属发生锈蚀。

◇水中的钙离子(Ca2+)、镁离子(Mg2+)会与高含水液压液中的组分发生反应,析出油皂或产生沉淀物[2],破坏体系平衡,导致高含水液压液中有效物质浓度降低,进而造成产品的防锈性能大幅降低。

◇水中的阴离子氯离子(Cl-)、硫酸根离子(SO42-)、碳酸氢根离子(HCO3-)随着浓度的增加,高含水液压液的防锈性能越差[3,4]。特别是氯离子,氯离子极易与金属作用,其离子半径小,能够穿透钝化膜,是引起金属发生孔蚀的重要因素。

◇水的酸碱度会对高含水液压液的pH 值造成影响,而pH 值对防锈性能的影响非常大。

高含水液压液防锈性能控制对策

影响高含水液压液防锈性能的因素是多方面的,需采取系统措施才能有效控制其影响。下面从产品配方设计、生产过程控制、产品的选用、产品使用管理、监测和培训、配液用水控制等角度,提出相应的控制对策,以最大限度减小或避免对防锈性能产生影响。

产品配方设计

针对煤炭行业标准要求以及实际使用需要,产品配方设计时防锈性能一般应从以下3 个方面考虑:

充分发挥防锈剂之间的协同防锈作用

选择合适的防锈剂是高含水液压液防锈性能配方设计的关键。水基防锈剂主要包括有机型防锈剂和无机型防锈剂两大类,有醇胺类、羧酸(二元酸、三元酸)、硼酸酯、羧酸胺盐及无机盐等。

其中有机型防锈剂防锈机理主要是通过化学吸附或物理吸附在金属的表面形成吸附膜层,从而起到防锈作用。无机防锈剂防锈机理主要是通过在金属的表面生成不溶性钝化保护膜层,从而起防锈作用。

由于煤炭行业标准对高含水液压液防锈性能要求较高,且实际应用过程中工况复杂多变,故配方设计时需要充分发挥水基防锈剂之间的协同防锈作用,在提升产品的防锈性能的同时降低添加剂加剂量,降低成本。

选择抗硬水性能好的添加剂或兼顾防锈性能和抗硬水性能

不同类型或链长的添加剂其耐硬水能力不同,在产品配方设计时应尽量选择抗硬水的添加剂。例如对于常用的二元羧酸水基防锈剂,研究表明其防锈性能随着碳原子数的增多而加强,但是十三个碳以上的二元羧酸其抗硬水性能会较差[5],故在配方设计时若选择二元羧酸作为防锈剂需兼顾防锈性能和抗硬水性能。

在防锈性能和抗硬水性能方面适当留有余量

高含水液压液良好的稳定性是其防锈性能得以发挥的基础。配液用水中通常含有大量的钙离子(Ca2+)、镁离子(Mg2+),会破坏体系的稳定性,故在配方设计时会加入抗硬水剂。而高含水液压液在实际应用过程中工况复杂多变,使用浓度及配液用水水质均存在变化的问题。故在配方设计时需要在防锈性能和抗硬水性能方面适当留有余量。

生产过程控制

调合过程控制

应尽量专釜专用或近似产品用同一调合釜,减少或避免不同产品相互污染;加强人员岗位培训,提升调合过程操作的规范性;液压支架用浓缩液或液压支架用乳化油调合过程除物理调合外,有些产品调合过程还包括化学反应,因此调合过程需严格按照工艺技术文件的要求进行,否则会对液压支架用浓缩液或液压支架用乳化油产品的质量产生影响。

灌装过程控制

制定生产工艺质量“红线”规定,严禁未确认合格产品进行灌装;按要求定期更换过滤器;不同产品灌装时常存在公用管线部分,在液压支架用浓缩液或液压支架用乳化油灌装前需对管线进行扫线或顶线操作,避免不同产品的相互污染。

产品的选用

在产品应用前,须对现场配液用水进行取样分析,在常规水质要求分析的基础上,还需采用现场配液用水与产品进行适应性验证。根据分析和验证结果选择最合适的产品,以满足实际使用要求。

产品使用管理、监测和培训

针对采用人工方式配制高含水液压液的煤矿,配液时应先加水,再按比例加入产品。并重视高含水液压液的浓度控制,加强浓度监测、人员管理及精准培训。严格按照规定使用浓度要求配制高含水液压液,定期检测高含水液压液使用状况,每班测量浓度,若有变动及时调整至正常使用浓度。

有条件的煤矿可以采用自动配液装置进行配液,以保证高含水液压液浓度的稳定。但也需定期进行检查,以防设备失效。

注意不同厂家或者不同型号产品在未经试验验证无异常的情况下禁止混用,以防混用后稳定性不佳,对高含水液压液的防锈性能产生影响。

配液用水控制

由于水质的复杂性,因此水处理也变得异常复杂,需要很大的经济投入。而且,水质还会因为时间、气候及环境的变化而变化。这就导致了水处理的难度很大。不同的水源、水质需要采用不同的水处理工艺,经常需要综合利用各种有效的方法才可以达到MT/T 76—2011 标准要求的水质要求。目前常用的水处理工艺有机械过滤法、硬水软化法和反渗透法等。在实际应用过程中可采用相对稳定的水源,同时做好水质的定期检测以及水处理设备定期检查维护,做好耗材的及时更换,有异常情况及时采取措施。由于标准MT/T 76—2011 对液压支架液规定的最高等级为40 级,即水质不高于2 000 mg·L-1,如现场缺少水处理装置,且水质硬度超过标准规定最高2 000 mg·L-1,可能需要对液压支架液配方进行调整以适应水质情况。

实际案例

河南某矿在使用某品牌液压支架用乳化油HFAE40-5 时存在严重滤芯堵塞和设备锈蚀等问题,增加了工人的工作量及经济成本,并对给煤矿的正常生产及安全产生了不利影响,急需解决。

取样检测

对现场配液用水及原用HFAE40-5 产品进行了取样检测。配液用水水质检测结果见表3,原用HFAE40-5 与现场配液用水适应性验证见表4。

表3 配液用水水质检测结果

表4 原用HFAE40-5与现场配液用水适应性验证

从表3 可以看出,该矿配液用水有较多杂质,水质硬度达到2 250~2 500 mg/L,超过MT/T 76—2011 适用水质硬度最高等级40 级对应的水质硬度2 000 mg/L,且氯离子含量也超过标准技术要求,水质非常苛刻,对配套的高含水液压液防锈性能和稳定性是极大的考验。从表4 可以看出,原用HFAE40-5 与现场配液用水适应性较差,防锈性能严重不合格。

改进措施

针对该矿存在的问题,从配液用水、配方设计、使用管理和监测等方面采取了系列措施。

对配液用水进行净化处理

配液用水中的杂质是无法通过高含水液压液来去除的,必须采用水处理装置进行净化处理。该矿根据需要新增了水处理装置,水质有明显改善。但因处理前的水质太差,水处理设备维护频繁,使用成本高,设备时常发生故障。且有时净化水供不应求时,为维持正常生产会临时采用处理前水进行配液,造成配液用水复杂多变,单独采取对配液用水进行净化处理无法解决该矿存在的问题。

从产品配方设计上进行优化

根据该矿的实际现状,重点通过提升产品的防锈性能和抗硬水能力,对产品配方进行优化。

为提升产品的防锈性能以适应现场复杂的工况条件,在产品配方优化时优选有机型防锈剂和无机型防锈剂进行复配,充分发挥水基防锈剂之间的协同防锈作用,且有机型防锈剂选择时兼顾了防锈性能和抗硬水性能。

为提升产品的抗硬水能力,在使用传统抗硬水剂EDTA 添加剂的同时,引入新的抗硬水剂。新的抗硬水剂不仅能够提升产品的抗硬水能力以及对钙皂的分散能力,还能够改善产品的稳定性。

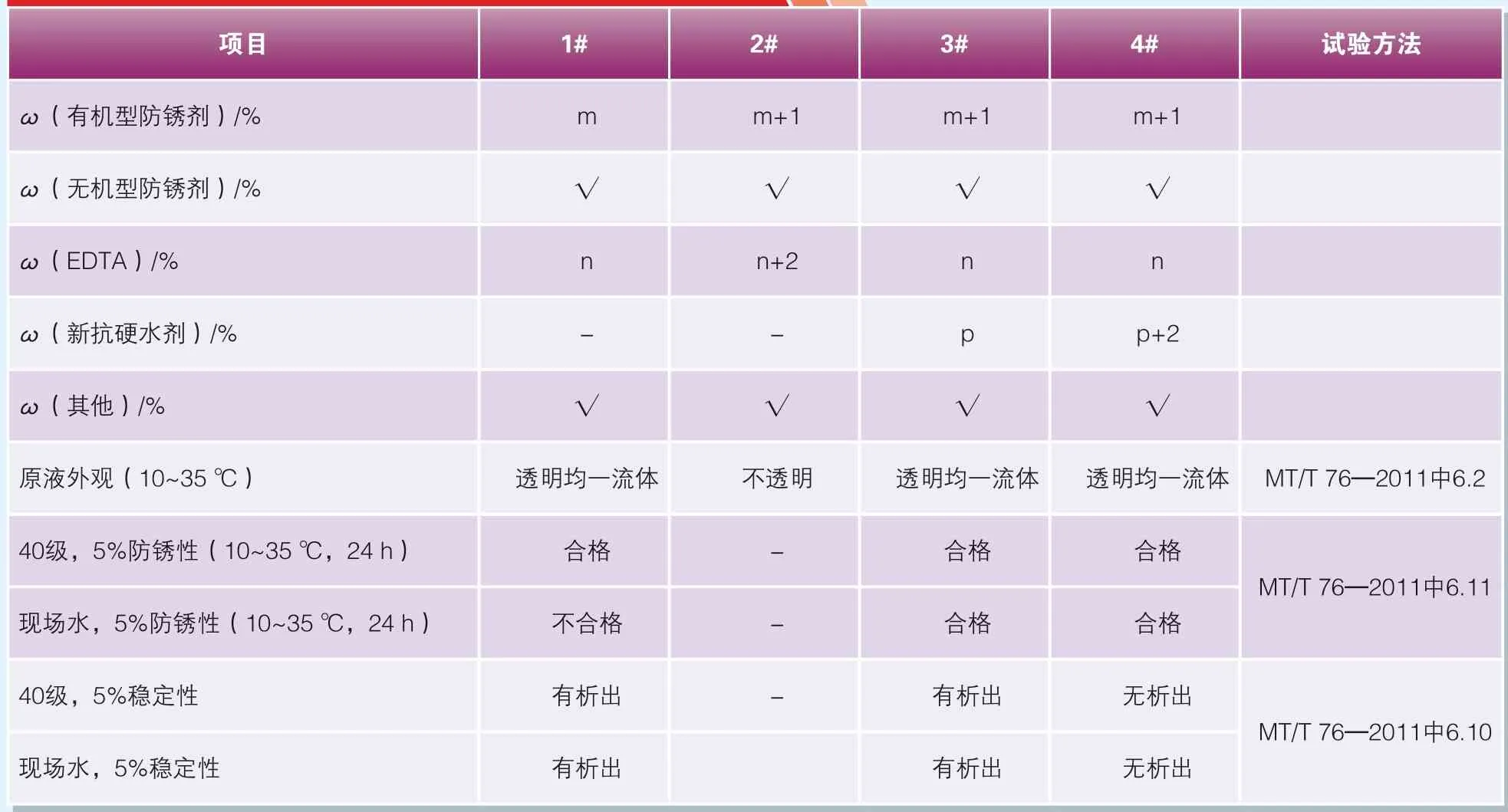

具体考察过程见表5。

表5 配方优化主要过程

由表5 可知,4#样品通过水基防锈剂的复配以及引入新的抗硬水剂,有效提升了产品的防锈性能和抗硬水能力,能够满足标准要求并与现场水质具有良好的适应性。

加强产品使用管理、监测和培训

在使用自动配液装置前,严格按照规定使用浓度及配液要求配制高含水液压液,每班均三次测量浓度,若有变动及时调整至正常使用浓度。矿上管理人员也会不定期进行检查,发现不按要求配液的情况严肃进行考核;在使用自动配液装置后,定期对水处理装置及自动配液装置进行检查,以防设备失效。

在产品的应用过程中针对人员在高含水液压液配液、管理等方面的不足进行针对性培训,提升相关技能及经验。

改进效果

通过采取水质净化处理、配方优化以及加强产品使用管理、监测和培训三个措施成功解决了该矿原来存在的问题,减少了煤矿的安全隐患。

结论

☆影响高含水液压液防锈性能的因素是多方面的,包括液压支架用浓缩液或液压支架用乳化油的产品性能、使用过程控制以及配液用水水质等。而要有效控制其影响往往需采取系统措施。在实际运用时可从产品配方设计、生产过程控制、产品的选用、产品使用管理、监测和培训、配液用水控制等方面采取一个或多个措施来进行控制,以期最大限度减少或避免对防锈性能产生影响。

☆通过采取系列措施成功解决了河南某矿原来存在的滤芯堵塞和设备锈蚀等问题,极大减轻了工人的检修工作量,且用油消耗降低30%以上。