TC17钛合金激光增材修复组织与性能*

刘佳权,卞宏友▲

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.辽宁省激光表面工程技术重点实验室,辽宁 沈阳 110870)

TC17钛合金具有高强度、高韧性等特点,常用于制造压气机整体叶盘等[1,2]。但是在高温高压高转速的严苛工况下,TC17合金零部件容易出现烧蚀、磨损等损伤。而激光修复技术采用激光作为加热源,将粉末同步吹送到基体,使表面上的金属粉末融化,修复处基体表面形成熔池。因熔融态金属之间存在着相互扩散,可以使修复界面达到冶金结合。相对于常规焊接修复,激光修复技术的特点是热影响区很小、成形组织紧密,可以提高合金的耐磨性,有助于取得较好的修复效果[3]。

目前国内学者针对激光增材修复技术已开展了大量研究。郑超等[4]对激光修复TC18钛合金组织及性能进行了研究,对修复件进行退火,基材到修复区的强度逐渐提高。杨光等[5]采用激光修复TC4钛合金,研究发现修复区与基材形成了致密的冶金结合。杨光等[6]研究激光修复中热行为对其微观组织的影响,发现由于热循环的影响,晶内α相分别呈现针状、片层状和板条状。卞宏友等[7]研究了工艺参数对激光修复钛合金组织及硬度的影响,发现功率越大,显微硬度越大。

目前关于增材修复TC17钛合金的研究报道较少,为此本文开展了TC17钛合金激光增材修复技术的研究,研究了修复件的显微组织特征、显微硬度分布及摩擦磨损性能的变化,对后续的工程化应用具有指导意义。

1 试验材料与方法

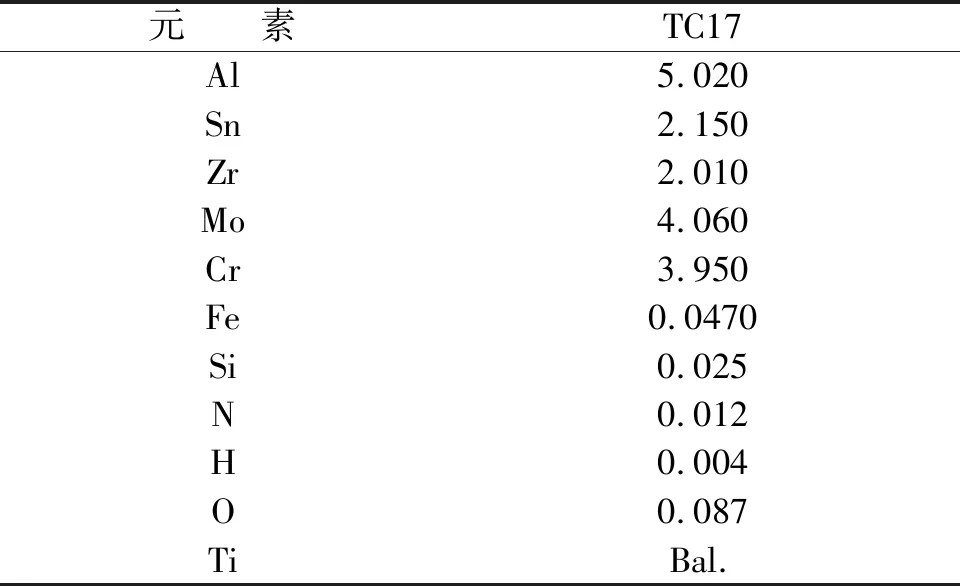

试验采用LDM-4030激光沉积制造系统进行修复试验,基体为TC17钛合金锻件,粉末材料为TC17钛合金球形粉末,粒度为44~149 μm。TC17钛合金基板、粉末化学成分如表1、表2所示。

表1 TC17钛合金基板的化学成分(质量分数/%)

表2 TC17钛合金粉末的化学成分(质量分数%)

激光修复工艺参数范围为激光功率P:1100~1500 W,扫描速度Vs:5~7 mm/s,送粉速度取恒定值Vf:0.6 r/min,光斑直径4 mm。测量单道单层熔宽 W、熔高H、熔深D的几何尺寸,根据单道单层沉积试验结果进行多道单层以及多道多层试验,优化搭接率与层高,优选出最优参数并制备修复试块。采用线切割将修复件沿沉积方向(Z方向)进行切割,制备金相试样,经腐蚀(腐蚀剂:HF∶HNO3∶H2O,体积比1∶6∶7,腐蚀时间为30 s)后制成金相样品,采用 OLYMPUS-BX53M型光学显微镜和S3100型扫描电镜对修复件显微组织进行分析,采用HVS-1000显微硬度计对修复试样显微硬度进行测量,采用BMMW-1A万能摩擦磨损试验机对修复试样进行摩擦磨损性能测试。

2 试验结果及讨论

2.1 参数优化试验

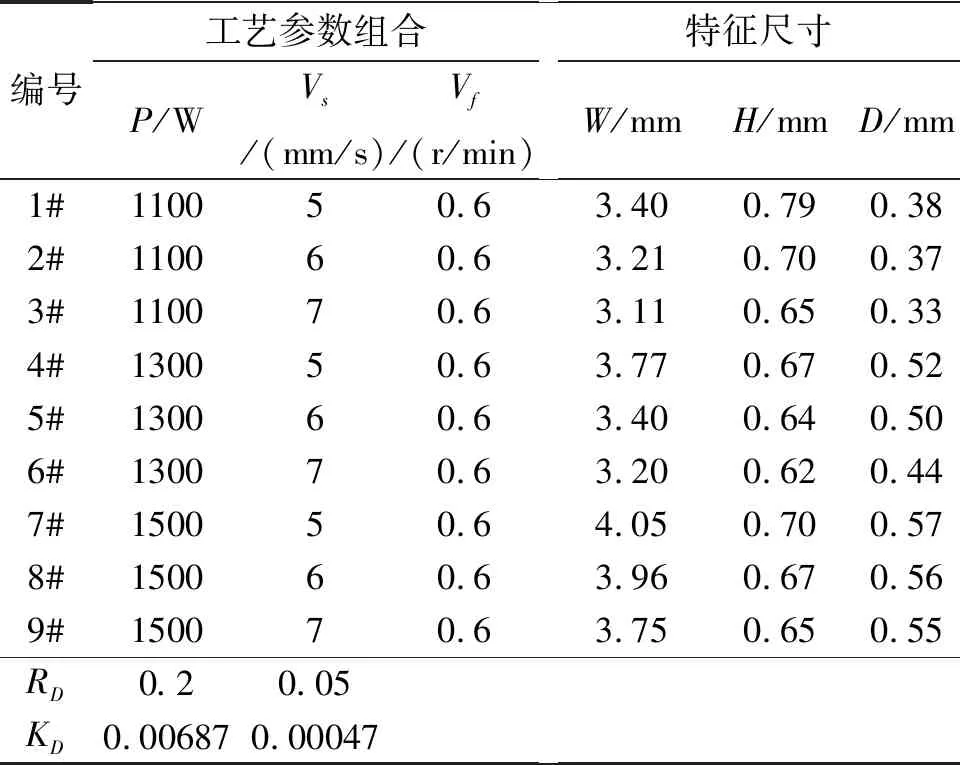

正交参数组合及单道沉积层的特征尺寸测量结果如表3所示。

表3 正交试验参数组合及沉积道特征尺寸

为减小工件修复后发生变形,且保证所修复件无缺陷与基体良好结合,应尽量减小熔深[14]。由表3可知,通过极差RD和方差KD可以看出,对熔深影响较大的是激光功率,为此应降低激光功率来获得较小的熔深。但1#~3#参数因热输入较低,金属熔化不完全,试样表面出现未熔颗粒以及粘粉现象,优选工艺参数组合为激光功率为1300 W、扫描速度为7 mm/s、送粉速度为0.6 r/min。

2.2 显微组织分析

在多道多层沉积试验中,搭接率和层高对工件成形质量有重要影响,经查阅文献,搭接率一般控制在30%~40%之间[13],一般情况下,层高要略小于单层沉积熔高(实际测量值为0.62 mm),因此取0.6 mm。采用的激光功率为1300 W、扫描速度为7 mm/s、送粉速度为0.6 r/min、搭接率为40%、层高为0.6 mm,在长度为100 mm,宽度为10 mm,高度为35 mm的TC17钛合金锻件基板上制备修复试块,修复块高度为40 mm,分析修复试样基体、热影响区、修复区顶部、中部、底部显微组织特征。

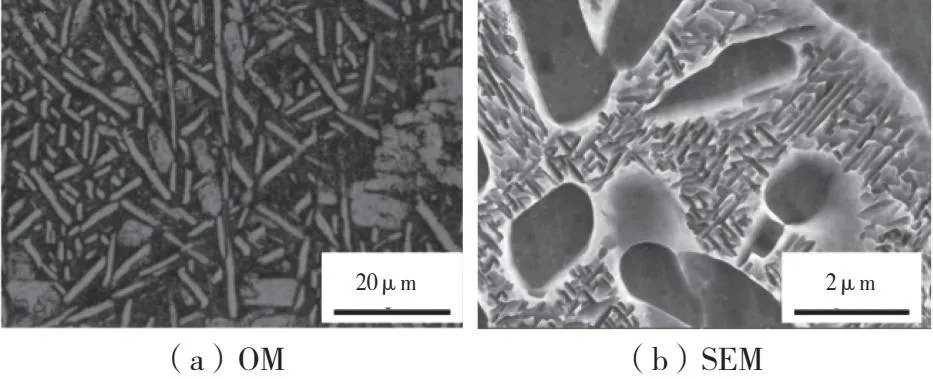

图1(a)为TC17钛合金基体光镜下的显微组织,可见在基体上分布着大量片状α相和少量等轴α相,片状α相取向随机,α片层长3~37 μm,宽1~4 μm。图1(b)为基体在扫描电镜下的显微组织,可见在β转变基体中分布着等轴α相和大量的细小的针状α片层,且片层长0.42~0.97 μm,宽0.1~0.2 μm,基体的显微组织为典型的双态组织。

图1 基体显微组织

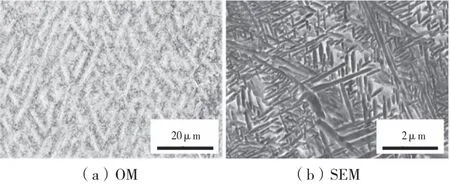

图2(a)为热影响区光镜下的显微组织,可见热影响区中α相的形态和尺寸发生了较大的变化,由于热影响区的峰值温度升高超过相变点,且在β相变点停留了一段时间,使得基体中大量的等轴初生α相发生了溶解[9]。图2(b)为扫描电镜下的显微组织,可见α相呈细小片层状且交错分布,长0.8~3.5 μm,宽0.1~0.2 μm,这是因为残留α相之间的亚稳定β相转变为稳态的α+β相,并且亚稳定β相中形成细小层片状α相,热影响区的显微组织为近网篮组织。

图2 热影响区显微组织

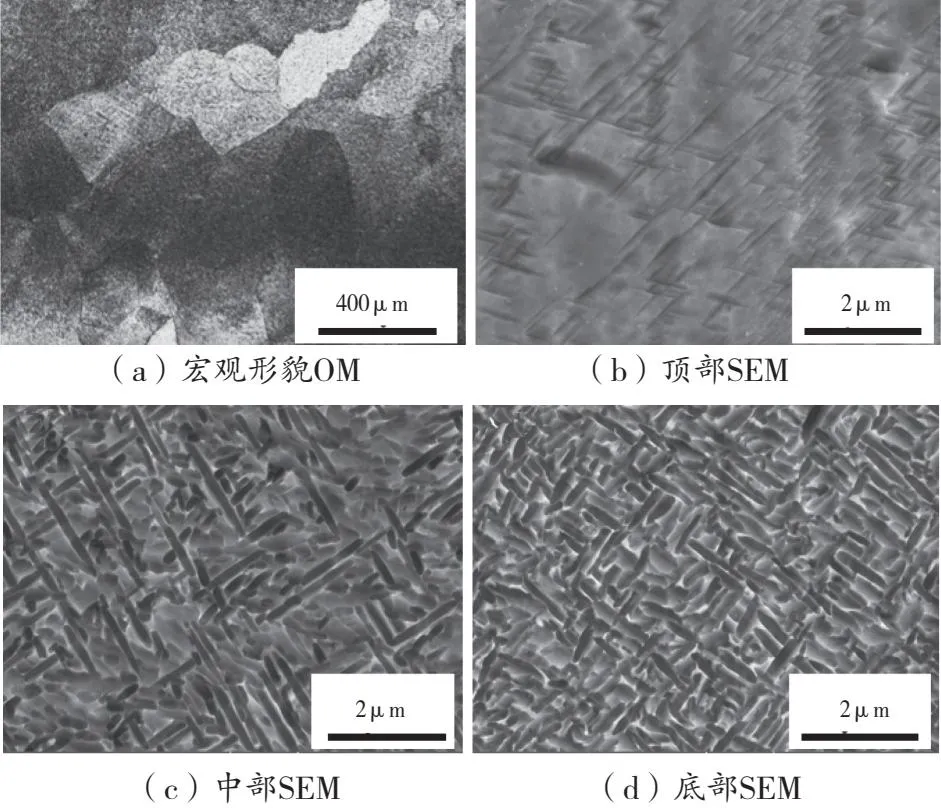

修复区显微组织如图3所示,从图3(a)光镜照片中可见修复区的宏观组织由柱状晶和等轴晶所组成,柱状晶和等轴晶交替排列并垂直于基材方向,柱状晶宽为300~500 μm,长宽比2~3,等轴晶尺寸为100~200 μm。修复区顶部至底部的微观显微组织分布并不均匀,如图3(b)所示,可以看出修复区顶部区域仅有少量细长针状α相分布在β基体中,α相尺寸大小不一,长0.5~2.4 μm,宽0.08~0.18 μm。中部区域显微组织如图3(c)所示,可以看出初生α相含量增多,长0.5~3.1 μm,宽度为0.2~0.28 μm。底部区域如图3(d)所示,可以看出初生α相含量进一步增多,长宽比减小且组织分布更加均匀,α相长为0.16~0.5 μm,宽为0.1~0.2 μm。总体来看修复区显微组织是由细小的α+β相所组成的特殊双态组织。

图3 修复区显微组织

从上述结果可以看出,TC17钛合金修复区整体组织结构并不均匀,这些微观结构的特征与激光沉积过程中热循环下的特殊固态相变过程有关[11],最顶部区域热循环峰值温度超过β相变温度,加热和冷却速度快,相当于短时高温淬火,形成细小针状马氏体组织;随着距顶部距离的增加,中部区域材料循环热处理次数增加,该区域峰值温度降低到β相变点以下,处于α+β两相区,马氏体组织分解转变为α+β两相组织,由于冷却速率变慢,有利于α相的析出。底部区域受到的热循环次数更多且距离熔池的距离更远,峰值温度进一步下降,导致成核率的增加以及α相的生长速率的降低,因此α相的尺寸变小,但数量增加。

2.3 显微硬度分析

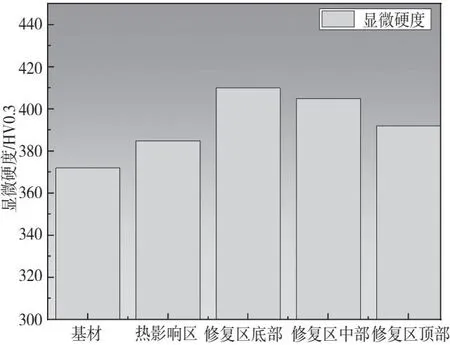

对沉积态激光增材修复TC17钛合金试样进行显微硬度测试,测试区域为基体、热影响区、修复区底部、修复区中部、修复区顶部,每个测试区域沿沉积方向取5个点且间隔1 mm,进行显微硬度测试,试验载荷为0.3 kg,停留时间为15 s,对测试结果取平均值并绘制显微硬度分布图。

基体到修复区显微硬度分布如图4所示,基体的平均显微硬度为372 HV0.3,热影响区的平均显微硬度为385 HV0.3,相比于基体提高了3.5%,修复区顶部、中部、底部的平均显微硬度分别为392 HV0.3、405 HV0.3、410 HV0.3。相比于基体分别提高5.4%、8.9%、10.2%,从硬度分布图可看出,从基材到热影响区,硬度逐渐提高,这是因为热影响区的显微组织为近网篮组织,基本不含等轴α相,α/β片层排列紧密,对位错运动的阻碍作用大,显微硬度有所提高[10]。修复区顶部至底部显微硬度逐渐提高,显微硬度值与α相含量具有一定关系,由于激光沉积过程中热循环效应,使得顶部至底部区域的α相含量逐渐增多,当α相含量较多时,含有β相的β转变组织较少,而α相为密排六方结构(hcp),β相为体心立方结构(bcc),密排六方结构塑性变形能力低于体心立方结构,α相的滑移总数为3个,β相的滑移总数为12个,从结构方面来看,α相的塑性能力弱于β相,α相含量越多,β相的含量就会越少,显微硬度值越大[14]。

图4 激光增材修复TC17钛合金显微硬度分布

2.4 摩擦磨损性能分析

采用线切割截取4个尺寸为Φ4.8 mm×14 mm,质量为1.05 g的摩擦磨损试样,截取部位为基体、修复区底部、修复区中部、修复区顶部,摩擦磨损试验测试载荷15 N,转速200 r/min,摩擦时间20 min。

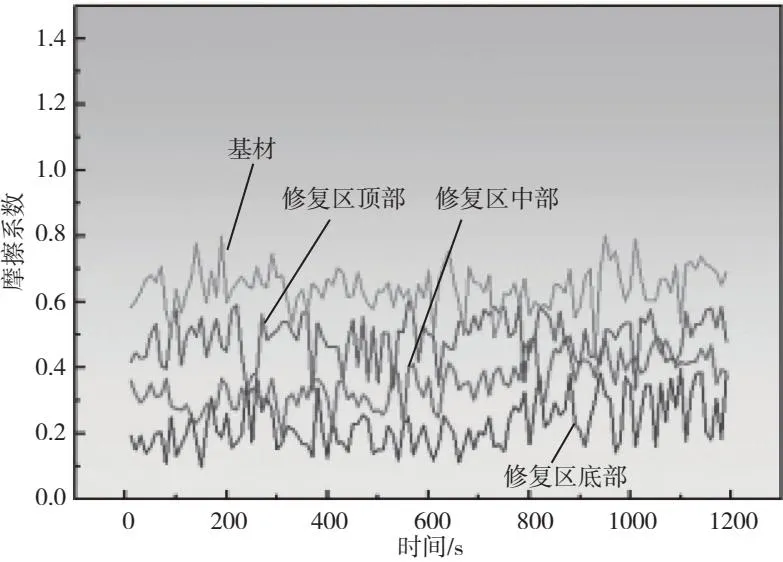

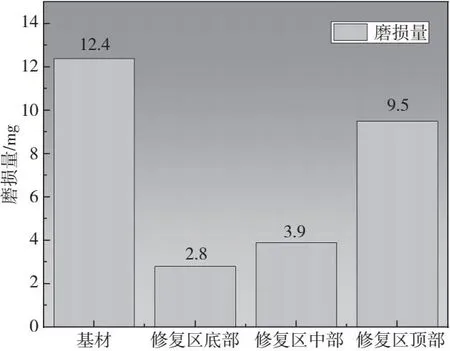

图5为激光增材修复TC17钛合金摩擦系数随时间变化曲线图,从图中可以看出,基体的摩擦系数最高,其平均摩擦系数为0.65,修复区底部到顶部的平均摩擦系数分别为0.23、0.35、0.49,总体平均摩擦系数为0.36。图6为修复区与基体的磨损质量柱状图,对比磨损量可以发现基体的磨损量为12.4 mg,修复区顶部到底部磨损量分别为9.5 mg、3.9 mg、2.8 mg,从磨损量来看,耐磨性相比于基体分别高23%、69%、77%。结合摩擦系数与磨损量情况分析,修复区底部到顶部的摩擦系数与磨损量低于基体,可以通过之前的显微组织和硬度特征分析,由于基体的显微组织为双态组织,组织粗大,硬度偏低,从而耐磨性较差,而修复区的显微组织总体来看由细小的α+β相所组成的特殊双态组织,组织细小可起到细晶强化的作用,显微硬度高,使得摩擦性能提高[12],而修复区顶部到底部的摩擦性能变化可以归因于激光增材修复热循环特性所导致,随着沉积层数的增加,材料所受的循环热处理逐渐增多,α相含量增多,对位错运动的阻碍作用越大,硬度越高,从而摩擦性能逐渐提高。

图5 激光增材修复TC17钛合金摩擦系数曲线

图6 激光增材修复TC17钛合金磨损量

图7为TC17钛合金基体和增材修复件的摩擦磨损形貌图,由图7可知,基体表面磨痕上存在大量不规则凹坑、附着的磨屑、平行于磨削方向的犁沟并

图7 激光增材修复TC17钛合金磨损形貌

伴有黏着剥落现象,表现出较差的耐磨性能,磨损机制为黏着磨损和磨粒磨损。相比于基体,修复区底部表面磨痕较浅并伴有少量剥落的磨屑与黏着物,随着沉积层数的抬升,表面犁沟逐渐变深且附着的磨屑逐渐增多,修复区磨损机理主要为轻微的磨粒磨损和黏着磨损,总体来看修复区较基体具有更好的耐磨性能。

3 结论

1)TC17钛合金基体为典型的双态组织,相比于基体,热影响区中等轴α相发生了溶解,晶内组织分布均匀,为近网篮状组织。TC17钛合金激光增材修复显微组织总体呈现为细小的α+β相所组成的特殊双态组织,由于激光增材过程中所带来的热循环效应,使得修复区顶部至底部显微组织发生显著的变化,顶部至底部区域α相含量逐渐增多,且组织逐渐均匀化。

2)基体到热影响区显微硬度逐渐提高,热影响区显微硬度相对于基体提高了3.5%,对比于基体,修复区的顶部、中部、底部显微硬度分别比基体高5.4%、8.9%、10.2%。

3)基体平均摩擦系数0.65,磨损量12.4 mg,其磨损机制为黏着磨损和磨粒磨损,相对于基体,修复区顶部至底部的平均摩擦系数分别为0.49、0.35、0.23,磨损量分别为9.5 mg、3.9 mg、2.8 mg,较基体耐磨性分别高23%、69%、77%。磨损机制为轻微的黏着磨损和磨粒磨损。