井筒自循环热交换基本规律实验研究

傅大庆,闫方平,邱建强,亓兆伟

(1.河北华勘资环勘测有限公司,河北 承德 067000;2.河北石油职业技术大学,河北 承德 067000)

地热能是前景广阔的可再生能源之一。以干热岩(hot dry rocks,HDR)为代表的热岩型地热具有温度高、分布广、储量大等优势,是未来地热能开发的重要领域[1]。干热岩一般是指温度大于180 ℃,埋深3~10 km,内部不存在流体或仅有少量地下流体的高温岩体,主要由各种变质岩和结晶岩组成。因此,在开发干热岩地热时,需要进行大规模垂直井或水平井分段体积压裂,将注入井与生产井连通起来,并向储层中注入大量的水作为携热流体,通过水的循环和与干热岩之间的热交换,将地热开采出来用于发电,这种地热开发方案称为增强型地热开采系统(EGS),是目前世界上开发利用该能源的主要做法[2-3]。但 EGS 存在携热流体流失、岩流反应或支撑剂失效导致裂缝堵塞或闭合、经济成本高和容易诱发地震等问题[4-5]。

近年来,人们提出了一种用于干热岩地热开发的井筒自循环技术,较好地解决了EGS问题[6-11]。该技术是将携热流体从套管环空注入,携热流体在向下流动过程中从高温地层提取热量,到达井底后,再通过隔热油管返回地面。如果隔热油管具有良好的保温能力,井口便可获得可利用的高温携热流体。目前,采用井筒自循环技术开采地热能主要集中在理论分析和数值模拟研究方面,采用实验模拟井筒自循环热交换方面的研究很少。

本文基于井筒自循环采热原理,设计并搭建井筒自循环换热模拟实验装置,以水作为携热流体,开展局部井筒自循环热交换规律实验研究,模拟表征井筒自循环换热器性能的参数随时间的变化规律。

1 实验设备与方法

1.1 实验设备

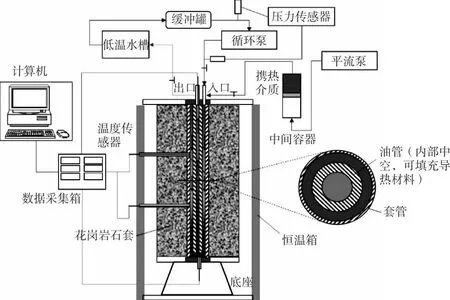

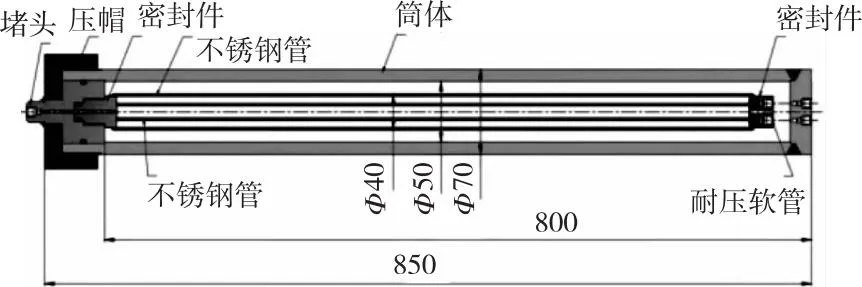

井筒自循环热交换实验系统如图1所示,水通过平流泵进入热交换管,热交换管包括外层套管和内层油管,结构如图2所示。套管和油管材料为304不锈钢,导热系数为16.2 W/(m·K)。外层套管长度为850 mm,其中换热段长度为800 mm,外径70 mm,内径50 mm。油管管壁内部设计为中空,用来填充不同材料或抽真空以达到改变管壁导热系数的目的。油管长度为800 mm,外径40 mm,内径10 mm。由于实验部分较短,仅能模拟井筒自循环局部井段的热交换规律,因此没有考虑温度梯度和管内流体重力的影响。油管底部开有一个小孔,在油套环空内发生对流换热后的水到达底部后从小孔进入油管,然后从油管出口流出进入低温恒温槽(DC-0520)。低温恒温槽工作温度为-5~180 ℃,作用是使被加热的水充分冷却。冷却后的水通过循环泵再次进入热交换管进行换热。循环泵可以通过旋转调节手轮来决定流量的大小,量程为0~32 L/h,精确率为95%。水的注入排量通过循环泵的量程乘以调节手轮的刻度计算得到,入口和出口压力通过压力传感器测量。流体入口、油套环空中部和底部、流体出口的温度以及套管外壁中部和底部的温度均通过垫片式铂电阻温度传感器(Pt100)测得,实验所采用的压力传感器和温度传感器的测量误差分别为±0.01 MPa和±0.15 ℃。

图1 井筒自循环实验系统

图2 热交换管结构图

1.2 实验材料

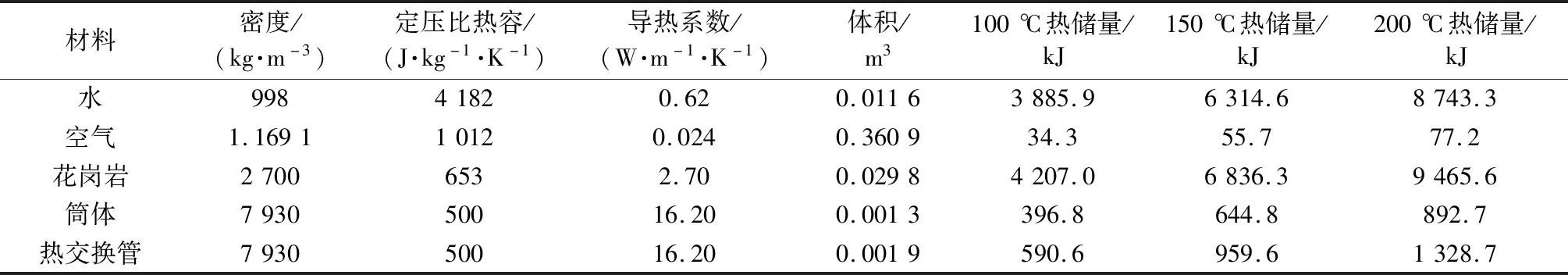

实验选择常规水作为热交换系统的携热介质,分别选择空气和花岗岩作为热储介质。通过高温恒温箱进行加热,模拟高温地热储层,恒温箱最高加热温度为200 ℃。空气热储即去掉花岗岩石套后,使温箱直接加热热交换管。花岗岩石套长和宽为22 cm,中部开有直径7 cm的孔径,热交换管和石套孔径之间的空隙使用和花岗岩导热系数相近的导热泥填充,使石套可以完全包裹热交换管。由于设备的限制,实验中没有考虑水泥层对换热的影响。表1列出并对比了所选实验材料在不同温度压力下的热物性。

表1 0.1 MPa、20 ℃ 条件下流体、热储介质和不锈钢管的热物性

1.3 实验过程

以基本参数为例,具体试验过程如下:

1)将试验设备按流程图组装完成,并检查各连接部位有无渗漏。

2)用平流泵将中间容器的携热介质以10 mL/min的速率注入流体循环系统,并将其中的空气全部排出,关闭回路出口并继续注水,使压力增加至设计值,然后关闭回路入口。注入过程中,需注意检查各连接部位有无渗漏。

3)启动恒温箱,使花岗岩石套和换热管温度达到并稳定在设计值。注意在加热过程中,要调节压力,使其稳定在设置值。将低温水槽的冷却温度调整为20 ℃。

4)当换热管内的压力和温度达到稳定状态时,启动循环泵,使换热管内的水以107 mL/min的速率循环,冷水从入口流入套管环空,经过热交换后,从出口油管流出热水。

5)打开计算机,每10 s记录1次换热系统的温度和压力变化,当出口温度达到稳定时,试验结束。

6)实验测量数据为热交换管入口处、出口处的压力和温度,油套环空中部和底部流体温度以及套管中部和底部的外壁温度,据此计算出井口采热量、热通量、井筒平均对流换热系数、采热过程中底部到出口的热损失率等表征井筒自循环换热器性能的参数。

井口采热量由热交换管的进出口温度及流体的体积流量决定,公式如式(1)[12-13]:

Q=VρCp(Tout-Tin)

(1)

式中:Q为井口采热量,W;V是携热流体的体积流量,m3/s;ρ是携热流体的密度,kg/m3;Cp是携热流体的定压比热容,J/(kg·K) ;Tin和Tout分别是携热流体的入口和出口温度,℃。

为了避免不同半径处的热通量因截面积变化而异,工程上为了计算方便常按单位管长计算热通量[12]:

(2)

式中:qw为热通量,W/m;Cv是携热流体的体积热容,J/(m3·K) ;Tbottom是套管环空底部流体温度,℃;L是换热段长度,m。

当出口温度达到稳态时,出口产生的热量与通过套管壁传递的热量相当,而不受套管中储存的热量的影响。因此,可用式(3)[12]计算套管壁与环空内水的平均对流换热系数:

(3)

式中:h为平均对流换热系数,W/(m2·K);ΔTm为水与套管内壁的平均换热温差,℃;doi为套管内径,m。

ΔTm可按式(4)计算[12]:

(4)

式中:Toi为套管内壁温度,℃。

2 实验结果和分析

分析井筒自循环热交换基本规律时,选择的基本实验条件为:储层类型为花岗岩;储层温度为150 ℃;井筒压力为10 MPa;井筒排量为107 mL/min;油管隔热条件为抽真空隔热。

2.1 温度和压力监测

从图3(a)中可以看出,保持热交换管入口温度为20 ℃左右,底部流体和管壁温度、中部流体和管壁温度以及出口流体温度随采热时间增加迅速降低后逐渐保持稳定。从开始采热到20 min时,各处监测点测得的温度下降速率很大,这时采出的热量主要为套管周围较小范围内热储层存储的热量。随采热时间增加,热储温降前缘波及到更远距离的地层,距离套管较远处的热储开始通过热传导向套管供热,套管周围热储温度逐渐趋于稳定。

从图3(b)中可以看出,压力波动曲线显示采热前期热交换管内的压力波动范围较大,随采热时间增加压力波动逐渐趋于稳定。采热前期,流体温度变化较大引起压力剧烈变化,采热稳定后,压力波动也逐渐趋于稳定。

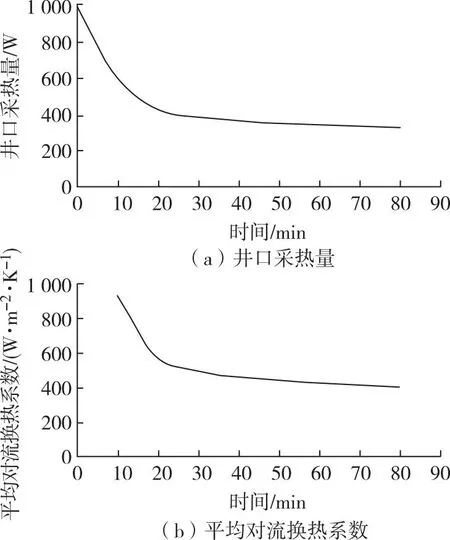

2.2 采热量与平均对流换热系数

从图4可以看出,井口采热量和平均对流换热系数随采热时间的变化规律和监测到的温度随时间的变化规律基本一致。采热开始后,井口获得的采热量迅速降低并逐渐保持稳定。采热前期套管周围热储通过管壁传递的热通量较大,同时由于水的温度较高导致水粘度较小,雷诺数较大,有利于增大对流换热系数,因此基于管壁的平均对流换热系数较大。

图4 井口采热量和平均对流换热系数随时间变化图

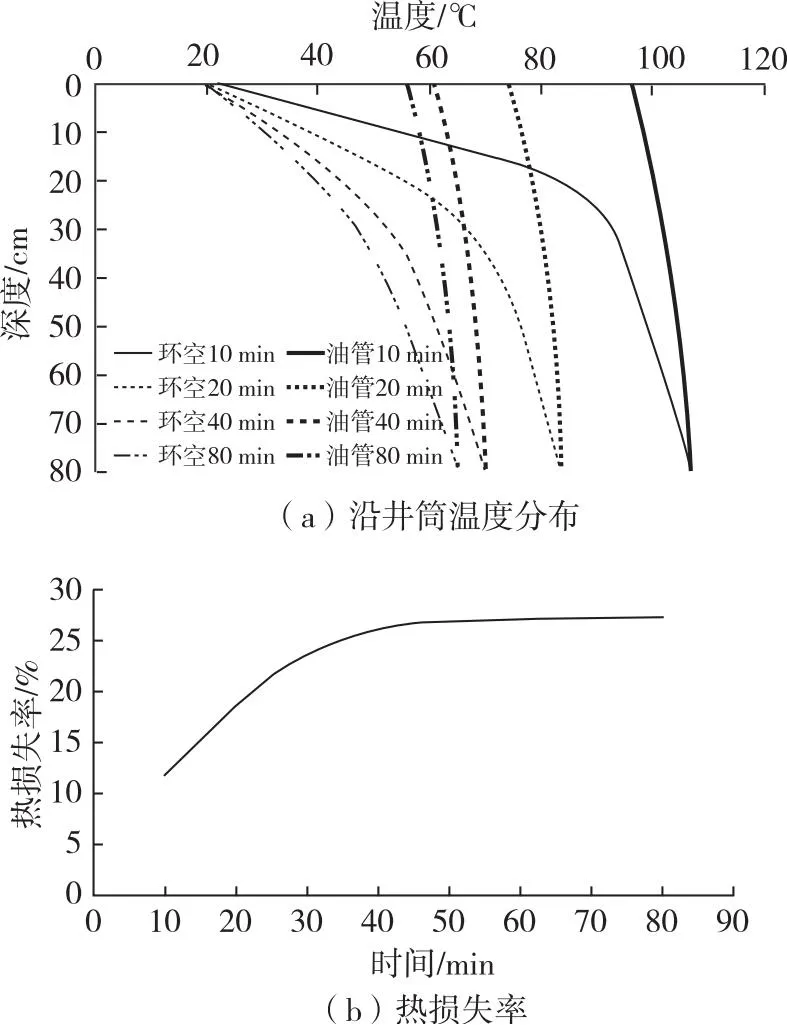

2.3 沿井筒温度分布及热损失速率

井筒自循环采热过程中,低温流体从油套环空入口注入后与高温套管内壁发生对流换热,温度沿井筒逐渐升高,到达套管底部后从内部油管返回地面。从图5(a)中可以看出,水的温度在井筒前半段增加很快,采热10 min时,水的温度由入口处20 ℃增加到中部的92.2 ℃,后半段时缓慢升高到106.7 ℃,在套管底部时温度达到最大值。从油管内返回出口过程中,由于油套环空中水的温度低于油管内水的温度,油管内的高温水通过油管管壁向油套环空中的低温水散热,温度逐渐降低到出口处的96.5 ℃。随着采热时间增加,油管和油套环空的温度分布曲线均向左移动并逐渐保持稳定。

图5 沿井筒温度分布及热损失速率随时间的变化

热损失率表示流体从环空底部到出口损失的采热量。采热10 min、20 min、40 min、80 min时,套管底部到出口处热损失率分别为11.78%、18.45%、26.02%、27.14%。从图5(b)中可以看到,随着采热时间增加,热损失率逐渐增大后趋于稳定。循环采热开始前,由于需要加热热储介质,加热过程中热交换管体也存储了一部分热量。由表1计算数据可知,热储温度为150 ℃时,热交换管体存储的热量超过花岗岩热储存储热量的14%。由于设备尺寸较小,这部分存储的热量对采热前期的采热性能参数有较大影响,这解释了采热前期虽然油套环空和油管内温差较大但热损失率却较小的现象。

2.4 沿井筒的热流密度和热物性

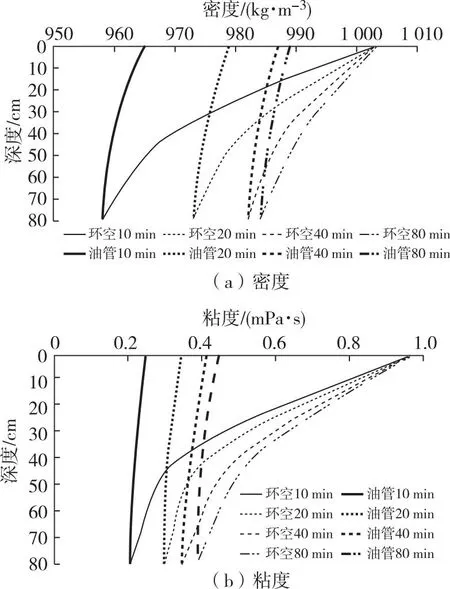

从图6(a)、(b)可以看出,温度(温度与深度关系如图5(a)所示)对水的密度和粘度有影响,特别是对粘度有较大影响。不同时间点下,密度和粘度在油套环空内随水温升高而降低,在油管内随水温降低而又逐渐升高。密度和粘度的变化对水沿井筒的流速和雷诺数的变化产生重要影响。密度的变化引起体积流量的变化,进而引起水沿井筒流速的变化。如图6(c)、(d)所示,采热10 min时,沿井筒温度分布最高,密度和粘度最小,因此流速和雷诺数最大。从雷诺数分布曲线可以看出,在排量107 mL/min条件下,水在油套环空和油管内部均为层流,增大环空雷诺数有利于增强流体和管壁的对流换热,而减小油管雷诺数有利于降低油管和环空间的热损失。

图6 沿井筒密度、粘度、流速、雷诺数和热通量变化图

图6(e)中,图例为“环空”表示地热储层通过套管管壁向流体传递的热通量,图例为“油管”表示由于温差引起的油管向油套环空传递的热通量。井筒温度分布曲线显示水在油套环空上半部分升温较快而在下半部分升温较慢,因此环空上半部分通过管壁传递的热通量明显高于下半部分。从环空底部返回出口过程中,油管和环空间的温差越来越大,因此油管向环空传递的热通量也逐渐增大。

3 结语

本文基于井筒自循环采热原理,设计并搭建井筒自循环换热模拟实验装置,选择常规的水作为携热流体,开展局部井筒自循环热交换规律实验研究,研究表明:

1)随采热时间增加,套管周围热储温度、压力波动、井口获得的采热量和平均对流换热系数均迅速降低并逐渐保持稳定,热损失率逐渐增大后趋于稳定,温度沿井筒自上而下逐渐升高,但温度分布曲线逐渐降低。

2)不同时间点下,密度和粘度均随水温升高而降低,采热10 min时,沿井筒温度分布最高,密度和粘度最小,此时流速和雷诺数最大。

3)随时间增加,地热储层通过套管管壁向流体传递的热通量逐渐减小,而油管向油套环空传递的热通量逐渐增加。