选煤厂浅槽重介分选机运行现状分析及其优化改造研究

于 鑫

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

1 研究背景

《煤炭工业“十四五”高质量发展指导意见》明确提出,要使我国的原煤入洗率比例达到80%以上。山西是全国煤炭产煤大省和全国煤炭出口量的主要来源。山西选煤厂的选煤系统一般都是重介浅槽法进行选矿,此技术具有系统简单、洗选效率高等优点,但其缺点是设备磨损严重,配品配件更换频繁,洗选效率提高受到限制。根据洗煤厂洗选实际情况,对浅槽分选机洗选艺进行了改进,达到了降低设备损耗和降低维护费用的目的。

2 重介浅槽分选机主要工作原理及设备参数

重介浅槽分选机所用的分选原理一般都是阿基米德原理,其主要是借助渣浆泵把密度在(1.80±0.02)kg/L 范围内的重介质悬浮液变为上升流与水平流的方式输入到分选槽内,通过上升流可以让物料进行分散,通过水平流可以让物料输送。槽内的原料煤块会依据密度的不同自动进行分层,其中精煤(轻产物)会进行上浮,精煤在水平流的带动下会经溢流堰最终排出;一些矸石等(重产物)会自动下沉,最终从刮板自动排出[1-2]。

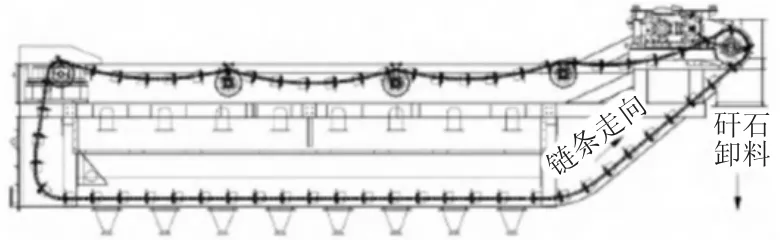

选煤厂所用的重介浅槽分选机结构相对比较复杂,其一般主要由槽体部分、头轮部分、过渡轮部分、尾轮部分、刮板部分、电机部分、链条部分以及减速机部分等8 部分组成,图1 为重介浅槽分选机的主要构造,该分选机的供介方式主要为水平流供介与上升流供介,山西阳煤集团某矿选煤厂采用的浅槽重介分选机为DMB8013 型浅槽分选机,其处理量为800 t/h,具备的介质循环量可达到2000m3/h,刮板宽度为1370mm,实际最大排矸量可达到300 t/h,EP值为0.03。

图1 浅槽重介分选机具体构造

3 存在问题

洗煤厂重介浅槽分选设备采用一般比较常见的浅槽分选机,其宽度5 400 mm,叶片宽度1 524 mm。本装置具有良好的洗矿效率和排矸量大的优势。但其最大的缺点是底板和驱动链之间的磨损问题比较严重,由于在运行过程中,链条是通过滑道进行传动,两者之间的相对运动比较高。损失最大的是尾部L 型滑道和中间的圆弧滑道,经过统计发现,平均损坏和更换周期约3 个多月,每套装置每年的耗材约217 700元,大大增加了运行费用[3-4]。

4 技改措施

技术革新具体措施主要是将链条与滑轨的摩擦驱动转换为链轮式的滚动式驱动,并在此基础上进行了改进。

对链板和滑道的磨擦传动的改进分为两个阶段,一是尾部滑块的改装,二是对弧段的改型;在升级改造完成后,既可降低链片的磨耗,又可降低浅槽运行负荷。摩擦方式的转变,将滑动改为滚动,降低了工作过程中的磨损,提高了试用寿命,采用滚轮的方式,同时降低了配件的使用量,减少了工作人员的维护工作量[5-6]。

4.1 机尾“L”型滑道改造

将尾部L 形导轨上的导轨换成链轮支承,链轮支承采用外置支承的固定措施,并用填料密封,防止填料直接与链条轮轴发生摩擦;在轴上增加一个保护套。采用链轮和链板支承组合的方法,可防止由于槽体内部复杂的环境而引起的跳链,使其复位困难。尽可能地扩大轮宽而不会对刮片的连片造成影响,同时保持与槽盒的紧密接触,避免脱链。为了方便检修和快速更换,链轮采用了分体结构,见图2 和图3。

图2 改造前分选机机尾L 型滑道

图3 改造后分选机机尾L 型滑道

4.2 浅槽分选机中部弧形滑道改造

在分选机上,圆弧滑道上的导链轮是单侧半轴,既能防止通轴的出料堵塞,又能使两边的导轮独立牵引旋转,有效地防止了锁头的脱链。链轮轴在槽体外侧的两个支座,用盘根式挤压密封。在链轮和原有的滑轨之间采用了异型导轨,并对全链轮进行保护,可以有效地阻止煤块进入链轮。通过将链轮与实心轮连接,使链条与链轮接触面积增大,从而减少了链条轴与链轮的磨损[7-8]。由于单轮一次引导会增大刮板与底板间的空隙,刮板与浅槽底板间的空隙不均匀,造成刮板在运转时发生卡块、刮板弯曲变形、底板瓷片被挤压、刮板被刮出、刮板被刮出等问题。改变弓形底板的外形,使其底板随着链条的实际运动轨迹而转动,以保证与链轮的平行,从而使刮片与底板之间的空隙保持一致。底部留有充分的瓷片贴合空间,使刮刀与基板之间的间隙保持在5 mm 以内,从而防止了卡块事故的发生。分选机中部弧形滑道改造前后见图4 和图5)。

图4 改造前分选机中部弧形滑道

图5 改造后分选机中部弧形滑道

5 实施效果

5.1 节约了耗材

在升级改造前,一台浅槽链条的成本为78 720 元(见表1),其平均寿命为5 个多月,每年消耗量2.4条,年耗材成本188 928 元;经过改进后,链条的损耗显著减少,寿命提高至10 个多月,每年消耗量为1.2条,年耗材成本94 464 元,所以单台浅槽链条每年可结余成本94 464 元[9]。

表1 单台浅槽技改前后耗材使用周期对比

在进行改造之前,每年使用的一台浅槽滑道造价为28 764 元。在升级改造后,每一条链条的年损耗为7 680 元,每年可以实现21 084 元的结余。单台浅槽分选机材料结余合计:94 464(链条)+21 084(滑道)=115 548 元。

5.2 降低劳动强度和安全隐患

浅槽滑道的磨损主要发生在尾部L 型滑道和中间的圆弧滑道上,在将链链与导轨的摩擦驱动转换为链轮式的滚齿驱动后,每隔3 个月就要进行滑道的更换,而技术改进后的每12 个月才需要进行一次;同时将链条的更换周期由5 个月延长至10 个月,大大减轻了工人的劳动量,降低了生产中的安全风险。

5.3 提高了运行稳定率

浅槽作业中的关键操作失效形式为跳链,技术改造后的导轮在早期就针对脱链问题进行了改进,在前端传动链轮外直径上采取了严格的密封性保护,可以防止其跳链。经过技术的优化后可以提升日常运行的稳定性。

6 结语

本文研究了重介浅槽分选机的底层链条与滑道的摩擦驱动引起的机械磨耗问题,在此基础上,改变了底层滑道的支承结构,采用了链轮式支承方式,使滑块摩擦力变为链轮式的滚动摩擦;它能有效地减小摩擦,减少了零部件的替换次数及维修费用,运营效益较好。浅槽分选机的底部滚子链轮式结构的优选,可在深槽分选机中得到推广使用,并可直接用于分级设备的生产。