掘进机高智能化截割控制系统研究

孙浩宇

(华阳集团开元公司, 山西 寿阳 045400)

0 引言

为解决煤炭开采过程中“采掘失衡”问题,提高巷道掘进过程中的稳定性,提出了智能化截割控制技术。虽然该技术已经在井下巷道掘进中被初步应用,但对该技术的研究主要集中在断面自动成型、断面自动截割等方面,对掘进机的截割状态主要是利用截割电机电流的变化来进行调整,在实际应用过程中存在着以下问题[1]:系统所设置的负载没有井下实际数据的支撑,因此对井下岩层的识别准确度较差,导致自动化控制系统难以对掘进机的运行状态作出准确判断;截割载荷变化判断依据单一,只能对截割载荷的变化作出粗略的判断,因此准确性较差。

因此,现有的掘进机自动化控制系统难以满足对掘进机自动截割控制的需求。文章提出了一种新的掘进机智能截割控制技术,该技术采用了新的多数据传感器进行信息采集,优化了掘进机煤矸识别和自动截割控制逻辑,实现了对掘进机截割状态的精确调控。

1 掘进机智能截割控制系统

掘进机的智能化截割控制主要是利用了多数据传感器对掘进机的运行状态进行判断。其通过截割电机的截割电流监测、执行油缸的工作压力监测及截割振动监测等,实现对掘进机在不同截割状态下煤矸的精确识别,满足对掘进机精确截割控制的需求。

对掘进机的智能截割控制采用了多重控制逻辑。在正常的工况下,掘进机通过多传感器信息的自适应截割控制系统,利用改进粒子群算法优化的BP 神经网络控制器来对掘进机工作过程中的截割载荷信息进行识别,再利用PID 控制逻辑[2]来提升截割时的效率和稳定性,满足掘进机摇臂摆速自适应煤岩截割。在特殊的工况下,系统利用截割电机电流和额定电流之间的比值,再引入截割臂驱动油缸伸缩量的变化率来对掘进状态进行辅助判断,确保多硬质点识别的精确性。该掘进机智能截割系统整体结构如图1 所示。

图1 掘进机智能控制系统结构示意图

由图1 可知,该控制系统的硬件部分主要包括机载主控系统、系统执行机构、传感与检测系统三大部分。传感与检测系统主要是利用多种传感器对掘进机的截割状态进行控制;机载主控系统主要包括上位机和下位机控制器,同时包括远程监控界面,系统能够通过该界面对掘进机掘进状态进行监测并下发控制指令;系统执行机构主要包括各类电磁阀和控制油缸,能够实现对掘进机运行状态的调控。

2 掘进机自适应控制技术

掘进机在截割作业的过程中,当煤岩的硬度发生变化时,作用在截割电机上的载荷会发生变化,驱动截割电机的电流也会发生变化。由于作用到截割臂上的反作用力的变化,也会导致截割驱动油缸工作压力的变化。同时由于截割作业时截割机构上会形成突变载荷,因此会导致掘进机工作时的截割振动加剧。

通过以上分析,结合现有单一监测方案所存在的问题,提出了一种基于电流、压力、振动监测的多重载荷判断逻辑,提高对掘进机截割作业过程中载荷变化情况的精确监测。为了提高对多重监测信号判别的精确性,在系统中首次引入了改进粒子群算法优化BP神经网络判别方案[3],其能够实现多种复杂的非线性映射功能,使截割机构的截割摆速能够适应煤岩的硬度而自适应变化。该截割机构自适应截割控制逻辑如图2 所示。

图2 自适应截割控制逻辑示意图

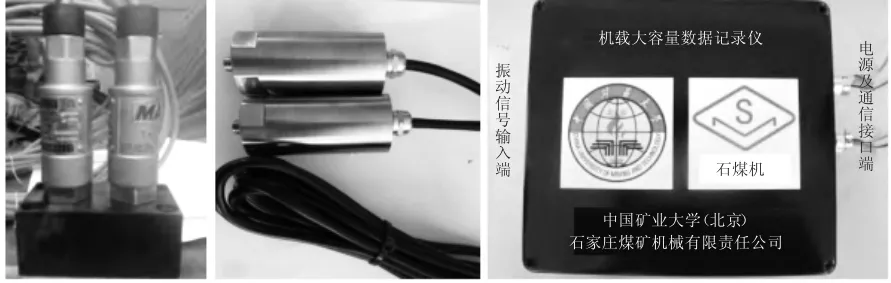

对掘进机执行油缸工作压力的监测采用了BYD-60 型隔爆压力变送器,对掘进机工作时的振动加速度监测采用了GBC1000 型加速度传感器[4],对掘进机工作时的截割电流监测则利用了掘进机机载的状态监测传感器。所产生的各类监测数据均存储在机载大容量数据记录仪中,各监测传感器如图3 所示。

图3 监测传感器示意图

3 井下硬质点识别控制技术

掘进机在截割作业的过程中,当遇见岩层硬度增大时,会导致截割电机的负载功率迅速上升,此时为了避免电机负载过大,就需要适当降低掘进机截割臂的摆速,降低电机负载。传统控制模式下,掘进机在减速以后没有足够的动力去克服截割阻力,导致截割机构的摆臂运行很慢,而且会在夹矸的表面出现打滑问题[5],导致截割结构发生损坏。

在对掘进机的截割流程进行分析后,提出了一种新的井下硬质点识别控制技术,以截割臂驱动油缸伸缩量的变化率和截割电流变化情况为判断基础进行判断。其对硬质点的判别逻辑可以设定为,在10 s 以内,若电机的电流大于截割电机的额定电流、小于1.2 倍的额定电流,且驱动油缸的伸缩量小于系统设定的限定值,则判断遇见了硬质点,即开始执行硬质点截割控制逻辑。该硬质点识别控制策略如图4 所示[6]。

图4 硬质煤岩识别控制技术

根据系统设定,当掘进机截割头遇见硬质煤岩以后,在远程控制界面上会出现“截割岩石”,系统自动关闭自适应截割程序。此时系统加大电液比例阀开口处的电力,增加其进给力;同时系统对截割电流的变化情况和驱动油缸的伸缩量变化情况进行监测,如果此时截割电流小于1.2 倍的额定电流,则系统判断掘进机已经把夹矸进行了破碎,系统同时减小电液比例阀开口处电流[7],控制截割臂开始减速并减少截割电机的负载,然后系统自动开启自适应截割程序,保证掘进机的正常截割。若不能满足上述条件,则说明在截割过程中遇见了难以截割的硬质点,需要转为人工操控,提高截割安全性。

4 试验验证

以EBZ135 型掘进机为研究对象,对其控制系统进行改造,并进行智能截割控制试验。掘进机截割机构摆速自适应控制试验结果如图5-1 所示,掘进机截割作业过程中的硬质点判断结果如图5-2 所示。

图5 掘进机自适应截割控制结果

由图5-1 可知,掘进机能够根据煤岩状态的传感器信息,自动调整掘进机截割臂的截割速度。当在正常截割时掘进机能够以均匀的速度进行截割,当遇见煤岩时截割臂摆速能够逐步降低,从而达到了保护截齿和截割电机的目的。在整个截割过程中,其响应时间基本在0.7 s 作业,响应速度快、截割精度高。

由图5-2 可知,当煤岩硬度开始增大时,截割电机的电流也逐步增加,截割机构慢慢减速。当满足硬质点判定条件时,系统关闭自动截割程序,电液比例阀的控制电流增加,在经过10 s 的截割后,煤矸石被破碎掉,掘进机又开始恢复自适应截割控制。

在整个运行过程中,掘进机能够按设定的程序进行截割,对硬质点的识别准确度高,处理速度快,极大地提升了掘进机自主截割作业的效率和安全性。

5 结论

1)掘进机截割控制系统对截割载荷变化判断依据单一,无法精确判断掘进机的运行状态,是影响掘进机自主截割效果的主要因素。

2)基于电流、压力、振动监测的多重载荷判断逻辑,能够保证对截割载荷变化监测的精确性。

3)硬质点识别控制技术能够以截割臂驱动油缸伸缩量的变化率和截割电流变化情况为判断基础进行判断,保证了对硬质点识别的精确性。