采煤机拖缆自动控制系统的优化研究

刘 斌

(山西焦煤霍州煤电紫晟煤业有限责任公司, 山西 霍州 031400)

0 引言

近几年,随着以采煤机为代表的自动化综采设备的不断投入使用,极大地提升了煤矿井下的综采作业效率,为了保持对采煤机运行的控制,采煤机在运转的过程中需要拖动电缆不断进行进给作业,由于井下地质环境较为复杂,因此为了提高电缆的使用寿命,通常将电缆设置在拖缆装置内,并且根据采煤机的运行控制拖缆装置运转,实现跟机自动运行[1]。在实际使用过程中发现拖缆装置不仅整体结构相对复杂,而且拖缆控制系统的控制偏差达到了-4~2 m,导致电缆频繁出现非正常折叠现象,加剧了电缆的磨损,严重影响了采煤机运行的稳定性。结合井下拖缆控制需求,提出了一种新的采煤机拖缆控制系统,其采用了全新的基于采煤机位置和速度的闭环模糊控制方案,通过采煤机的运行状态对拖缆装置的运行状态进行调控,实现了缆装置的高效、可控运行。

1 采煤机拖缆装置优化

优化后的采煤机拖缆装置整体主要包括机械部分和电控部分,机械部分采用了紧凑型的布局结构,主要包括驱动部分、滑座及回转轮,该拖缆装置整体结构如图1 所示[2]。

图1 采煤机拖缆装置结构示意图

在该拖缆装置中,驱动部分主要是为拖拽电缆提供驱动力,主要包括了小型电机和减速机构。滑轨是用于为拖缆装置提供保护支撑,主要包括了导向结构和运行轨道。拖缆滑动块则主要是根据控制信号拖动电缆进行运转。回转机构则主要是为拖缆装置提供了在运行时的张紧力,使拖缆过程中电缆夹保持张紧,避免出现脱轨情况。在拖缆装置运行的过程中,拖缆滑动块在电缆槽内紧跟采煤机的进给情况,保证电缆夹在运行过程中只出现一次弯折,避免多次弯折导致的脱轨和磨损现象。

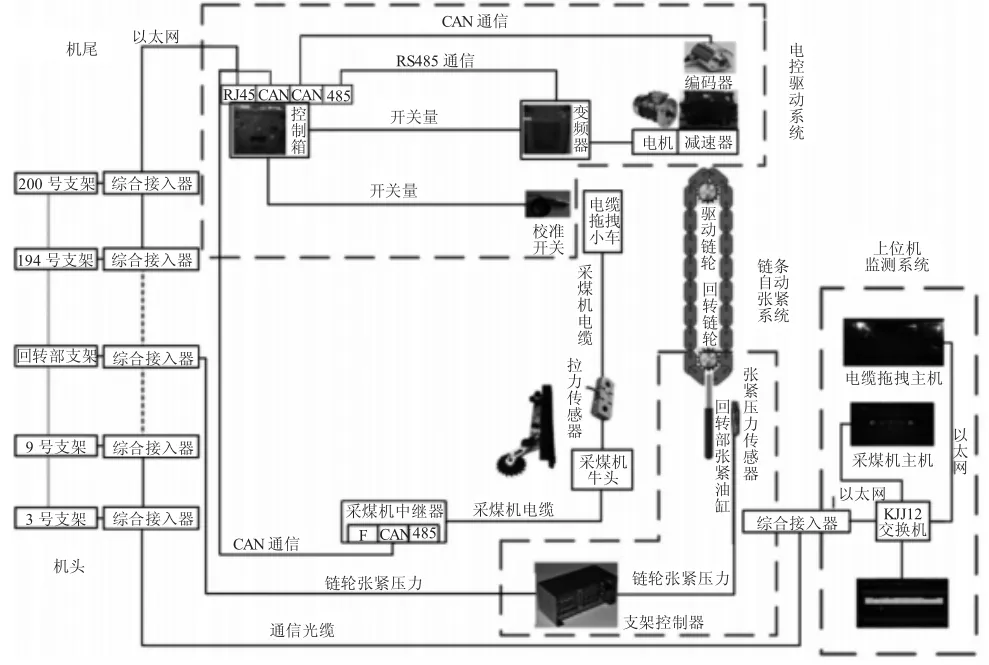

电控部分主要作用是控制拖缆装置驱动部分的运行,根据拖缆装置的运行情况自动进行链条张紧,同时用于对拖缆装置的运行过程井下检测和记录,主要包括了驱动控制、张紧控制及运行监测3 部分功能,该拖缆装置电控部分整体结构如图2 所示[3]。

图2 采煤机拖缆装置电控部分结构示意图

1)驱动控制。驱动控制部分主要包括了矿用隔爆箱、变频控制器、变频驱动电机等。矿用隔爆箱内设置有PLC 控制器,用于接收并读取采煤机的运行状态信息,再通过对采煤机的牛头拉力、拖缆小车位置等数据信息分析后输出拖缆装置的调节控制信号,控制拖缆机构跟随采煤机运动。为了提升该驱动控制系统的应用可靠性,PLC 部分采用了具有高可靠性和高紧凑性的西门子1215C 型[4],能够较好的适应煤矿进行高湿、高尘的恶劣环境。

2)张紧控制。张紧控制的核心是要保证拖缆装置在运行过程中始终保持张紧状态,避免出现电缆松脱或者多层叠加现象,张紧控制系统主要包括了张力传感器及张紧油缸等,通过张力传感器对拖缆装置运行过程中张力进行监测,实时将监测结果传输到控制中心,进行动态调整,满足使用过程中的张力稳定性需求。

3)运行监测。运行监测系统主要是用于对拖缆装置的运行过程进行数据采集及分析,显示拖缆装置的运行情况,其采用了高效的数据通信能力,具备多种标准化数据接口,数据传输速度快。

2 采煤机拖缆控制系统

拖缆控制系统的核心是控制拖缆装置跟随采煤机运行自由的收放电缆,防止电缆在反复运行的过程中出现折叠、磨损,提高运行可靠性。结合采煤机拖缆控制装置的运行需求,提出了一种新的采煤机拖缆控制系统,该控制系统控制流程如图3 所示[5]。

图3 采煤机拖缆控制系统结构示意图

由图3 可知,在控制过程中首先由各类传感器对采煤机和拖缆装置的速度、位置等信息进行采集,然后将采煤机进给速度的50%作为采煤机拖缆控制装置的调控依据,通过闭环PID 控制系统[6]来调整变频器的输出电机转速。PLC 控制系统通过获取采煤机的牛头电缆张力、驱动电机的转矩误差及拖缆小车的位置误差,然后对数据处理后将其叠加至输出控制信号中。

当采煤机运行时,电缆夹跟机运行的摩擦力会因拖拽的长度不同而发生变化,系统内提前设定了电缆夹拖拽时的最大允许摩擦力[7],当摩擦力超过系统设定值后,控制器判断电缆夹出现了位姿偏差,拖缆小车对拖缆位置进行调整,同时汇总变频器增加输出转矩,保证拖缆装置的根据运行。通过对摩擦力的限定来确保了在运行过程中电缆夹最多只能有一次折弯,避免了电缆夹在长期使用过程中的卡阻和脱轨情况。

3 应用情况分析

为了对该拖缆控制系统的应用可靠性进行研究,对井下拖缆装置进行改造,其综采面的长度为400 m,拖缆小车需要跟机运行的长度为200 m,采煤机运行时的最大速度为4.6 m/s,采煤机拖缆装置在系统控制下的位置偏差如图4 所示。

图4 拖缆装置跟踪位置误差曲线图

由图4 可知,在该新型采煤机拖缆自动控制系统的作用下,拖缆装置的根据误差控制在-2~1 m 之间,比优化前的-4~2 m 降低了50%,显著提升了跟机的精确性,在运行过程中未再出现多层叠加及卡死现象,有效提升了输送机系统运行的稳定性和可靠性。

4 结论

为了解决目前采煤机拖缆装置结构复杂、拖缆控制系统控制效率低、可靠性差的不足,提出了一种新的采煤机拖缆自动控制系统,采用了全新的基于采煤机位置和速度的闭环模糊控制方案,实现了对采煤机的精确跟机及无卡死拖缆,根据实际应用表明:

1)新的采煤机拖缆装置,主要包括了机械部分和电控部分,机械部分采用了紧凑型的布局结构,主要包括了驱动部分、滑座及回转轮等,电控系统主要包括了驱动控制、张紧控制及运行监测3 部分功能。

2)拖缆控制系统,通过对摩擦力的限定来确保了在运行过程中电缆夹最多只能有一次折弯,避免了电缆夹在长期使用过程中的卡阻和脱轨情况。

3)该拖缆控制系统将拖缆装置运行时的最大偏差量降低了50%,对保证输送机系统的正常运行,提高电缆使用寿命具有十分重要的意义。