采煤机与刮板输送机联动运行控制技术的应用研究

张宇杰

(山西省煤炭规划设计院(集团)有限公司, 山西 太原 030045)

0 引言

煤矿井下综采面的采煤机为MG300/700 型,综采作业时的牵引速度为0~11.2 m/min,所采用的刮板输送机为SGZ800/800 型,是煤矿井下综采面“三机”的重要组成部分,其运行的稳定性和可靠性直接决定了煤矿井下综采作业的效率和经济性。由于煤矿井下综采作业环境比较复杂,因此采煤机在截割作业时的效率存在着一定的波动,单位时间内的煤炭截割量变化较大,使刮板输送机上的煤炭分布不均匀,当出现长时间过载运行时极易导致刮板输送机的损坏,影响井下输送安全。目前井下主要通过人工观测的方式来对采煤机和刮板输送机的联动运行情况进行控制,但人工观测效率低、可靠性差,无法满足井下自动化综采作业的需求。

结合煤矿井下智能综采作业的需求,项目组提出了一种新的采煤机、刮板输送机联动运行控制系统,通过对采煤机截割速度和刮板输送机负载情况的分析,确定了刮板输送机在不同负载情况下采煤机的截割转速调节范围,通过对刮板输送机运行负载状态的监测来实现对采煤机综采作业情况的动态调整。根据在煤矿实际应用表明,新的联动运行控制系统,能够有效消除井下综采作业过程中刮板输送机、采煤机的联动失调问题,将综采面作业人员数量降低了2 人,将刮板输送机的运行效率提升了36.6%,有效的提升了井下综采作业的经济性和效率。

1 联动运行控制系统优化

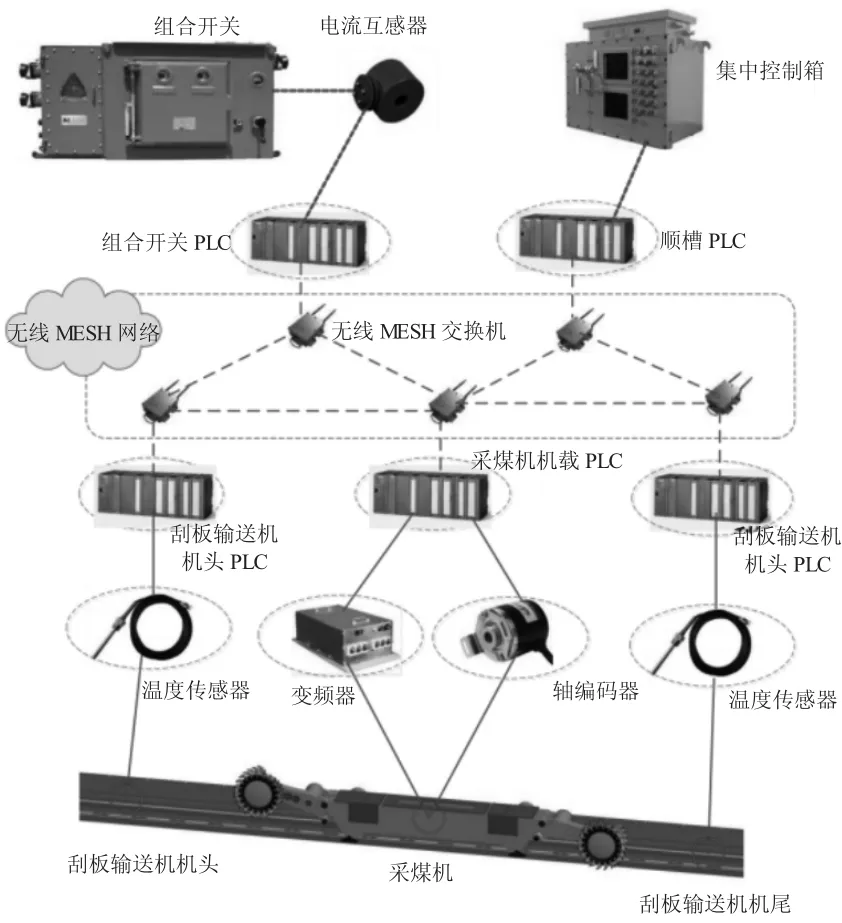

根据煤矿井下综采作业联动控制的需求,要求系统能够实现对刮板输送机运行状态的实时监测,在接收到监测信息后能够对输送机下一阶段的运行情况进行预测并将结果传递给采煤机,实现反馈控制系统运行,该采煤机与刮板输送机联动运行控制系统整体结构如图1 所示[1]。

图1 联动运行控制系统结构示意图

由图1 可知,该系统可分为数据采集单元、数据传输单元以及数据分析单元三个部分。数据采集单元主要是利用温度传感器、编码器、互感器等对采煤机、刮板输送机运行时的参数进行监控,将数据信息通过数据传输系统传递到数据分析单元内,数据处理单元根据监测信息实现对刮板输送机负载的预测和判断,根据判断结果和采煤机的截割状态对比,从而灵活的调整采煤机的截割速度和刮板输送机的运行速度,使刮板输送机处于连续稳定运行的状态。

由于刮板输送机和采煤机的相对位置状态是不断变化的,因此若采用有线数据通信的模式会导致井下电缆长、通信可靠性不足,因此为了满足数据通信灵活性和可靠性的需求,在井下布置了MESH 无线交换机[2],通过构建局域网络的方式来实现采煤机和刮板机数据的灵活传输,具有稳定性高、可靠性好的优点。

2 高速数据通信系统建立

为了满足煤矿井下复杂环境下数据通信的安全性需求,项目组建立了一种基于TPC 标准通信协议的数据通信网[3],将无线传输和有线传输相结合,在确保数据通信可靠性的条件下最大限度地提升了数据传输的灵活性,该数据通信网络整体结构如图2所示。

图2 数据通信网络结构示意图

综采面的环境相对复杂,而且采煤机在不断地运行过程中若和采煤机相连接的设备之间数据通信采用有线连接,则在设备移动或者综采面塌方等情况下极易导致电缆损坏,影响数据通信安全性,无法满足综采面设备动态运行条件下的需求。因此在采煤机和顺槽之间、采煤机和刮板输送机之间、刮板输送机和顺槽之间的数据通信均采用了MESH(无线网格)[4]无线数据交换网络,其他地方数据通信则采用了有线光缆传输,既保证了数据通信的安全性,又提升了数据通信的灵活性。

无线网络交换机主要是负责在综采面的数据通信服务[5],因此为了保证数据通信的可靠性,需要保证无线网络交换机能够跟着综采面不断向前推进。考虑到刮板输送机在运行中极易受到落煤的影响,因此将无线网络交换机设置在采煤机和紧靠刮板输送机的端头支架上,考虑到刮板输送机的距离较远,需要在刮板输送机附近的支架上每隔一段距离设置一个网络交换机。

煤矿井下综采面的地质条件较为复杂,起伏较大,在应用过程中发现地形的变化会导致无线网络的信号强度不稳定,因此在布置无线网络交换机时不能进行等距离布置。通过对井下通信状况的实际验证,在起伏波动大的位置无线网络交换机的布置距离不大于30 m,在地形较为平缓的位置,网络交换机的布置距离可以设置为60~80 m。在布置时交换机的天线应该水平安装,能够取得更好的数据通信效果,交换机在井下液压支架上的布置结构如图3 所示。

图3 网络交换机布置结构示意图

3 负载反馈调节逻辑

该联动运行控制的基础是以刮板输送机的负载状态为核心,实现对采煤机截割作业状态的闭环反馈调节,该负载反馈调节逻辑如图4 所示[6]。图4 中I 表示运行电流值,v 表示采煤机的综采作业速度。在工作的过程中系统首先对刮板输送机的运行负载状态进行判断,当刮板输送机处于空载状态时则按正常的启动流程进行启动,当处于过载状态时就使其停机。当系统判断刮板输送机的负载在正常范围内时则会将负载情况和采煤机的综采作业速度进行对比判断,确定最匹配的采煤机综采速度,同时对其速度是否在正常范围内进行监测,实现了采煤机、刮板输送机运行状态的相互匹配[7]。

图4 负载反馈调节逻辑示意图

由图4 可知,在该负载反馈调节系统中,首先利用模糊逻辑对刮板输送机在不同运行负载状态下进行划分,每种状态对应一种逻辑控制函数,然后根据实际的验证,来确定不同负载状态下和采煤机的最佳截割速度匹配情况。在工作中通过对刮板输送机负载情况的判断来直接匹配转速,实现对采煤机运行状态的灵活调整。

4 应用效果分析

煤矿井下综采面采用机械化联合作业,综采面的倾斜长度为210 m,综采面的平均倾斜角度为5.3°,煤层的平均采高为4.2 m,煤层的走向长度为1 284 m,采煤机为MG300/700 型,综采作业时的牵引速度为0~11.2 m/min,所采用的刮板输送机为SGZ800/800型,以双速电机为驱动核心。对其进行自动化运行控制系统改造,使其满足采煤机- 刮板输送机联合运行控制需求,对该系统应用以后的情况进行监测。

根据实际监测统计,该新的采煤机与刮板输送机联动运行控制系统投入使用后,能够消除井下综采作业过程中刮板输送机、采煤机的协同运行,将综采面作业人员数量降低了2 人,将刮板输送机的运行效率提升了36.6%,井下未再出现过因刮板输送机和采煤机煤量不匹配导致的停机调整情况,显著提升了井下综采作业的稳定性和安全性,目前该采煤机、刮板输送机联合运行控制系统已经在多个综采面投入使用,取得了极好的应用效果。

5 结论

1)采煤机、刮板输送机联动运行控制系统可分为数据采集单元、数据传输单元以及数据分析单元三个部分,具有稳定性高、可靠性好的优点。

2)基于TPC 标准通信协议的数据通信网,将无线传输和有线传输相结合,在确保数据通信可靠性的条件下最大限度地提升了数据传输的灵活性;

3)在起伏波动大的位置无线网络交换机的布置距离不大于30 m,在地形较为平缓的位置,网络交换机的布置距离可以设置为60~80 m,提高数据通信的可靠性。

4)新的控制系统能够实现井下综采作业过程中刮板输送机、采煤机的协同运行,将综采面作业人员数量降低了2 人,将刮板输送机的运行效率提升了36.6%,显著提升了井下综采作业的稳定性和安全性。