基于UG建模的球类零件轻量化结构设计与力学分析探究

王 亮,孙建华,刘柏森,鲍 宇,朱昱晨

(黑龙江工程学院,黑龙江 哈尔滨 150050)

0 引 言

零件轻量化是机械设计制造业中一个永恒不变的话题,是节能减排、降低成本、提高机械产品性能和材料利用率的有效途径。零件轻量化的主要形式有2种:一是高科技新型轻质材料,常见的如铝钛合金、高强度合金钢、镁合金、塑料复合材料或碳纤维复合材料等,主要减轻材料自身重量;二是结构设计优化,可以通过CAD/CAE等计算机软件辅助设计,结合材料学、结构力学、数学等进行结构优化设计,在保证使用要求的基础上,把实心的结构变成有骨架的空心结构,以达到零件轻量化的目的。在使用高科技轻质材料的同时考虑材料的利用率、成本等,能更好地实现零件轻量化[1-3]。

本文就是以同种材料为基础,对外形相同的零件进行内部结构轻量化设计,把原本的实心内部结构设计成为去除部分材料的空心结构,但同时要满足使用要求和力学性能,这样既能满足零件的设计要求,又能达到轻量化的目的。我们选用特定外形的球体零件,在同种外观形状、同样大小,但球体零件内部结构从实体结构设计变更为三角形筋肋、O形筋肋和网格状筋肋的不同结构,利用UG软件进行轻量化零件的实体建模,对不同内部结构的球体零件和实心零件分别利用ANSYS软件进行静力学仿真分析,并输出变形、应变分布图,最接近实心零件强度的为最佳结构。由于篇幅有限,零件筋肋只设计为1mm厚度,三种结构利用ANSYS软件分析,对比找出一种结构更接近实心球体强度[4-6]。

1 UG软件对球体类零件实体结构造型

在利用UG软件对球体类零件进行结构造型时,预设定4种结构:圆球实体结构,如图1所示;三角形内部结构,为正四面体去掉中间的所有实心部分,只留正四面体的6个棱边,面体厚度为1mm,棱边长度为5mm,多个正四面体面与面重叠形成三角形内部结构,如图2所示;O形内部结构,是外壁厚1mm,直径为5mm的空心小球,各小球外壁相切,均匀地摆放在各种形状的零件内部,如图3所示;网格状内部结构,为正六面体去掉中间的所有实心部分,只留正六面体的12个棱边,面体厚度为1mm,棱边长度为5mm,多个正六面体面与面重叠形成网格状内部结构,如图4所示。

图1 基于UG软件的圆球实体结构造型Fig.1 UG based on the ball solid structure modeling

图2 基于UG软件的圆球内部为三角形实体结构造型

图3 基于UG软件的圆球内部为O形实体结构造型

图4 基于UG软件的圆球内部为网格状实体结构造型

UG实体结构造型大大降低了设计工作量,可以设计出最接近使用要求和满足强度要求的零件,只要找到合理的结构,就能为下一步的设计工作提供坚实的基础。

2 球体结构ANSYS有限元分析

ANSYS有限元分析软件是由美国ANSYS公司研究开发的,包括对结构的静力学、动力学、运动学、结构非线性、热、声场等多种分析功能。

对于本设计中的球体结构,在试验过程中会施加一个载荷,所以零件会受到径向力作用;在分析过程中,还会施加一个旋转动作,这样球体在受到径向力作用的同时,还会受到离心力作用[7-10]。以下对不同结构的球体零件进行有限元分析。

首先,建立球体零件的有限元模型,包括导入零件几何模型、定义单元类型、定义零件材料的属性,以及划分有限元模型。球体材质选用ABS,其泊松比为0.394,弹性模量为2×103MPa,材料密度1.02×10-9t/mm3。X轴、Y轴方向径向载荷为3000N,绕Z轴以5000r/min的转速旋转。

定义边界条件:对各种球体零件结构模型,在360°的范围内定义载荷数值,根据球体总载荷输入载荷值,对应输出结果。

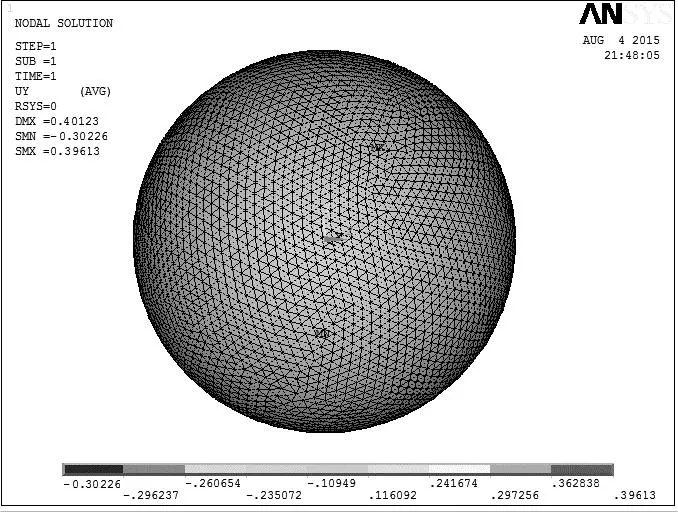

2.1 圆球实体结构造型有限元分析

对实心球体有限元模型施加载荷和约束,如图5所示。用ANSYS进行计算求解变形量和应力分布,X方向和Y方向结果分别如图6和7所示。求得X方向上的应力最大值SxMX为42.236MPa,得出变形量最大值DxMX为0.40123mm;Y方向上的应力SyMX为40.019MPa,得出最大的变形量DyMX为0.40123mm。材料的屈服极限4000MPa均大于X和Y方向的应力,并且相应的变形量很小。因此,实心球体结构零件在刚度上满足要求。

图5 圆球实体结构网格划分图Fig.5 Sphere solid structure grid division diagram

(a) 变形图

(a) 变形图

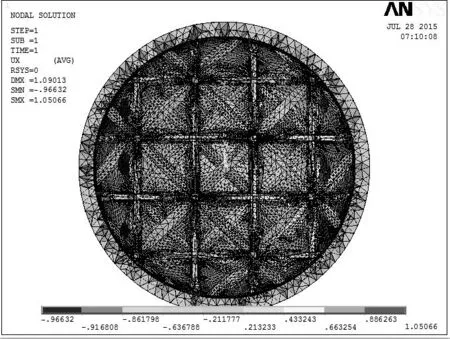

2.2 圆球内部为三角形实体结构有限元分析

将施加载荷和约束的图8所示内部为三角形结构球体造型的有限元模型利用ANSYS计算和求解变形量和应力分布,X方向和Y方向结果分别如图9,10所示。可以得出X方向应力最大值SxMX为187.058MPa,变形量最大值DxMX为1.09013mm;Y方向应力最大值SyMX为184.323MPa,最大变形量DyMX为1.09013mm。材料的屈服极限4000MPa均大于X、Y方向应力,并且变形量很少。因此,圆球内部为三角形实体结构在刚度上满足设计要求。

图8 圆球内部为三角形实体结构网格划分图Fig.8 Inside the sphere is the triangular solid structure grid division diagram

(a) 变形图

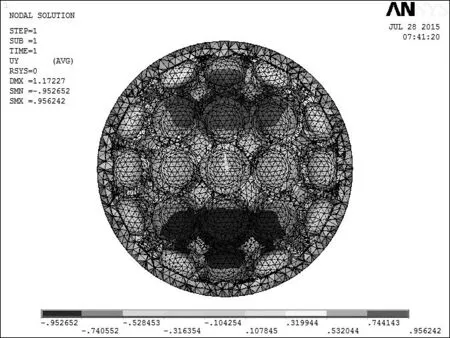

2.3 圆球内部为O形节实体结构有限元分析

将施加载荷和约束的内部为O形结构球体的有限元模型(图11)利用ANSYS计算和求解变形量和应力分布,X方向和Y方向结果分别如图12,13所示。可以得出X方向最大应力SxMX为205.078MPa,最大变形量DxMX为1.17227mm;Y方向上应力SyMX为224.722MPa,得出变形量DyMX为1.17227mm。球体材料的屈服极限4000MPa均大于X、Y方向应力,而且变形量都非常小。因此,圆球内部为O形节实体结构在刚度上满足设计要求。

(a) 变形图

(a) 变形图

2.4 圆球内部为网格状实体结构造型有限元分析

将施加载荷和约束的内部为网格状结构球体的有限元模型(图14)利用ANSYS计算和求解变形量和应力分布,X方向和Y方向结果分别如图15,16所示。得出X方向应力最大值SxMX为143.878MPa,变形量最大值DxMX为1.05505mm;Y方向应力最大值SyMX为138.532MPa,得出变形量DyMX为1.05505mm。球体材料的屈服极限4000MPa均大于X、Y方向应力,并且变形量很少。因此,内部为网格状结构的球体零件模型在刚度上可以满足设计要求。

图14 圆球内部为网格状实体结构网格划分图Fig.14 Inside the sphere is a mesh solid structure grid division diagram

(a) 变形图

(a) 变形图

根据图18、 19所示,表1为对不同内部结构圆球的有限元分析对比结果。由表1可知,在3种轻量化设计的结构中,网格状实体结构在变形量和应力大小上较其他结构更具优势,故选择实体内部为网格装结构来进行轻量化设计。

表1 球形ANSYS有限元分析结论数据对照Tab.1 Comparison of data from spherical ANSYS finite element analysis

3 结 语

对于网格状内部结构的球体零件,其质量为实心物体质量的34.47%,但是变形量只是实心结构的2.242倍,最大应力是实心结构的4.246倍;网格状结构的环形零件的质量是实心环形零件的39.83%,变形量是实心结构的2.63倍,最大应力是实心结构的5.35倍。对比上述结果,可以看出,如果对网格状结构的零件在筋肋的尺寸上逐渐继续加大,再做分析,势必出现与实心零件各个参数更加接近的结果。

对于上述零件结构轻量化设计,由于结构较为复杂,如果获得实际零件,首选是通过增材制造技术的形式进行加工制造,常规的机械加工很难实现。对于形状复杂的零件来说,利用增材制造的办法加工,优势尤为突出,加工工序少,能够一次性完成零件制造,可有效降低劳动强度。

由于时间和条件有限,不能进一步进行大量的实验来完善零件轻量化设计。在实际应用中,可以通过一定量实验来改变内部网格状结构的筋肋尺寸和外壁尺寸,使得内部为网格状实体结构的各个性能无限接近实心结构强度,达到理想效果。通过本文的探索研究,可对不同类型的零件轻量化结构设计提供相应的理论基础。