减振制品用天然橡胶在拉伸疲劳过程中的结构性能演变*

刘治澳,曹江勇,赵庆镇,李培军**

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.青岛博锐智远减振科技公司,山东 青岛 266114)

近些年来,随着我国铁路运输的快速发展,对高速动车提出了更高的要求,现在我国高速动车最快行驶速度已达到435 km/h,过高的车速必然会引起车体的振动,从而导致行车安全性以及乘客舒适性的降低[1-2]。目前,高速动车组减振系统普遍采用空气弹簧悬挂系统,这种悬挂系统的核心部件就是空气弹簧,因此空气弹簧的动态特性对于改善动车组的动力性能、提高列车运行品质起着十分重要的作用[3]。

空气弹簧是在封闭柔性的橡胶囊内充入压缩空气,利用压缩空气和橡胶囊耦合产生的非线性作用实现减振效果的新型、非金属弹簧[4-5]。与传统的螺旋弹簧相比,空气弹簧具有明显的非线性弹性特性并且振动频率较低,利用空气弹簧代替传统的螺旋弹簧,乘用车悬架系统将可以有效地降低路面传递到车身的振动[6-8]。经过几十年的研究与应用,基于当前概念的空气弹簧发展已经相对成熟,其基本结构也已经定型[9]。橡胶的疲劳破坏是指在多次、周期性的应力作用下,橡胶的内部分子结构发生变化,造成产品损坏,从而失去其使用性能的现象[10-11]。而空气弹簧作为一种橡胶材料,长期承受不同的振动载荷不可避免地会产生疲劳老化现象,橡胶空气弹簧使用寿命长短关乎到工程车辆的使用安全问题[12-15],因此,研究橡胶弹簧的动态疲劳特性以及应用过程中的结构演变与性能变化对其使用具有现实的指导意义。

1 实验部分

1.1 原料

NR:SVR CV60,标准胶,越南进口;炭黑: N660,天津卡博特化工有限公司;硫磺(S):环保充油型,青岛康宁精细化工公司;氧化锌(ZnO) :镇江白水化学有限公司;硬脂酸(SA):青岛中建橡胶助剂有限公司;其他助剂为市售产品。

1.2 仪器及设备

XSM-500型密炼机:上海科创橡塑机械设备有限公司;DL-b175BL型开炼机:宝轮精密检测仪器有限公司;MDR2000型无转子硫化仪、MV2000型门尼黏度仪:美国阿尔法科技有限公司;XLB-D 500×500型平板硫化机:湖州东方机械有限公司;GT-7016-AR型气压自动切片机、GT-GS-MB型橡胶硬度计(国际硬度计):德国Hildebrand公司;Z005型电子拉力试验机:德国Zwick Roell公司;DMA Q800型动态力学分析仪:美国TA公司;HD-10型橡胶厚度计:江苏明珠试验机械有限公司;831.50 mTS型材料测试系统:美国MTS公司;JSM7500F型扫描电子显微镜:日本电子公司。

1.3 实验配方

实验配方(质量份)为:NR 100,炭黑N660 50,ZnO 5,SA 1,芳烃油V500 6,防老剂4020 1.5,防老剂RD 1,其他助剂(S、促进剂TBBS、防焦剂CTP等)3.2。

1.4 试样制备

胶料采用两段混炼工艺。一段混炼:在密炼机中进行,密炼室初始温度为70 ℃,转子转速为70 r/min,加入生胶后落上顶栓,1 min后打开上顶栓,加入一半量的炭黑、ZnO、SA、防老剂4020和RD,2.5 min后加入剩余量的炭黑和芳烃油,混炼5 min后清扫,7 min排胶。二段混炼:在开炼机上进行,开炼机辊筒温度设置为40 ℃,辊筒转速为18 r/min,待一段混炼胶冷却至25 ℃后进行开炼,将辊距调为0.4 mm,加入一段混炼胶、S、促进剂TBBS和防焦剂CTP,左右割刀各3次,辊距调为0.2 mm,打三角包5次,调整辊距2 mm下片。胶料停放24 h以上,在平板硫化机上硫化,硫化条件为150 ℃×16 min,25 ℃下放置24 h后进行性能测试。

1.5 测试与表征

(1)拉伸疲劳寿命:采用拉伸疲劳试验机,按照GB/T 531.2—2009在固定拉伸形变量下(分别为60%、80%、100%、120%和150%)对试样进行测试,频率为2 Hz,直至试样断裂,此时的拉伸疲劳次数即为该拉伸形变量下的拉伸疲劳寿命,每一个形变量测试12个试样,实验结果去掉最大最小值,求取平均值。

(2)拉伸疲劳:采用拉伸疲劳试验机进行实验,保持形变量为100%,对NR材料施加不同的疲劳次数(0次、2万次、4万次、6万次、8万次、10万次、12万次),然后对试样进行相应的测试和表征,测试样品组数不少于5组。

整个样品呈灰色,主要由球状鲕粒和胶结物构成,鲕粒呈规则的球状,直径约40mm。核心基本位于球心位置。鲕粒和胶结物点稀盐酸起泡剧烈,可判断均主要由方解石构成。值得注意的是,鲕粒的表层,及部分层理间含有泥质,在标本上呈褐色。

(3)交联密度(Ve):采用平衡溶胀法,以甲苯作溶剂,Flory-Rehner 公式(1)计算得到:

(1)

式中:χ为橡胶与甲苯相互作用参数,考虑到炭黑的影响取0.43;Vs为甲苯的摩尔体积,104.4 cm3/mol;Vr为溶胀后硫化胶中橡胶相的体积分数,如式(2)所示。

(2)

式中:ρs为甲苯的密度,0.885 g/mL;ρ为橡胶的密度;m0为溶胀前硫化胶质量;m1为溶胀后硫化胶质量;m2为溶胀后真空干燥箱干燥至质量恒定对硫化胶的质量。

(4)力学性能:拉伸性能按照GB/T 528—2009进行测试,拉伸速率为500 mm/min;硬度按照GB/T 531.2—2009进行测试。

(5)动态性能:采用DMA Q800动态力学分析仪进行频率扫描。测试条件:频率扫描拉伸模式,温度为60 ℃、应变为5%、频率为0.1~10 Hz。

(6)微观结构:采用扫描电子显微镜观察未拉伸、6万次和10万次拉伸试样在液氮中脆断表面形貌,放大倍数为200倍和20 000倍。

2 结果与讨论

2.1 拉伸疲劳寿命

图1为拉伸疲劳寿命随拉伸形变量的变化。结果表明,随着拉伸形变量的增大,硫化胶的拉伸疲劳寿命明显下降。二者成线性关系,如式(3)所示。

lg(N)=-0.010 57x+2.137 37

(3)

式中:N为拉伸疲劳寿命,x为拉伸形变量。

这是由于NR的拉伸运动实质上就是外力导致链段运动使分子链移动的过程,拉伸形变量的增加使分子移动的程度变大,交联点所受的破坏越高,断裂的程度增加,因此更少的次数就会使NR试样整体断裂。从图1可以看出,当拉伸形变为100%时,NR硫化胶的拉伸疲劳寿命为12万次。在后续实验中,将拉伸形变固定为100%,研究拉伸疲劳为2万次、4万次、6万次、8万次和10万次对NR硫化胶微观结构和性能的影响。

拉伸形变量/%图1 拉伸疲劳寿命随拉伸形变量的变化

2.2 拉伸疲劳次数对NR试样性能的影响

2.2.1 交联密度

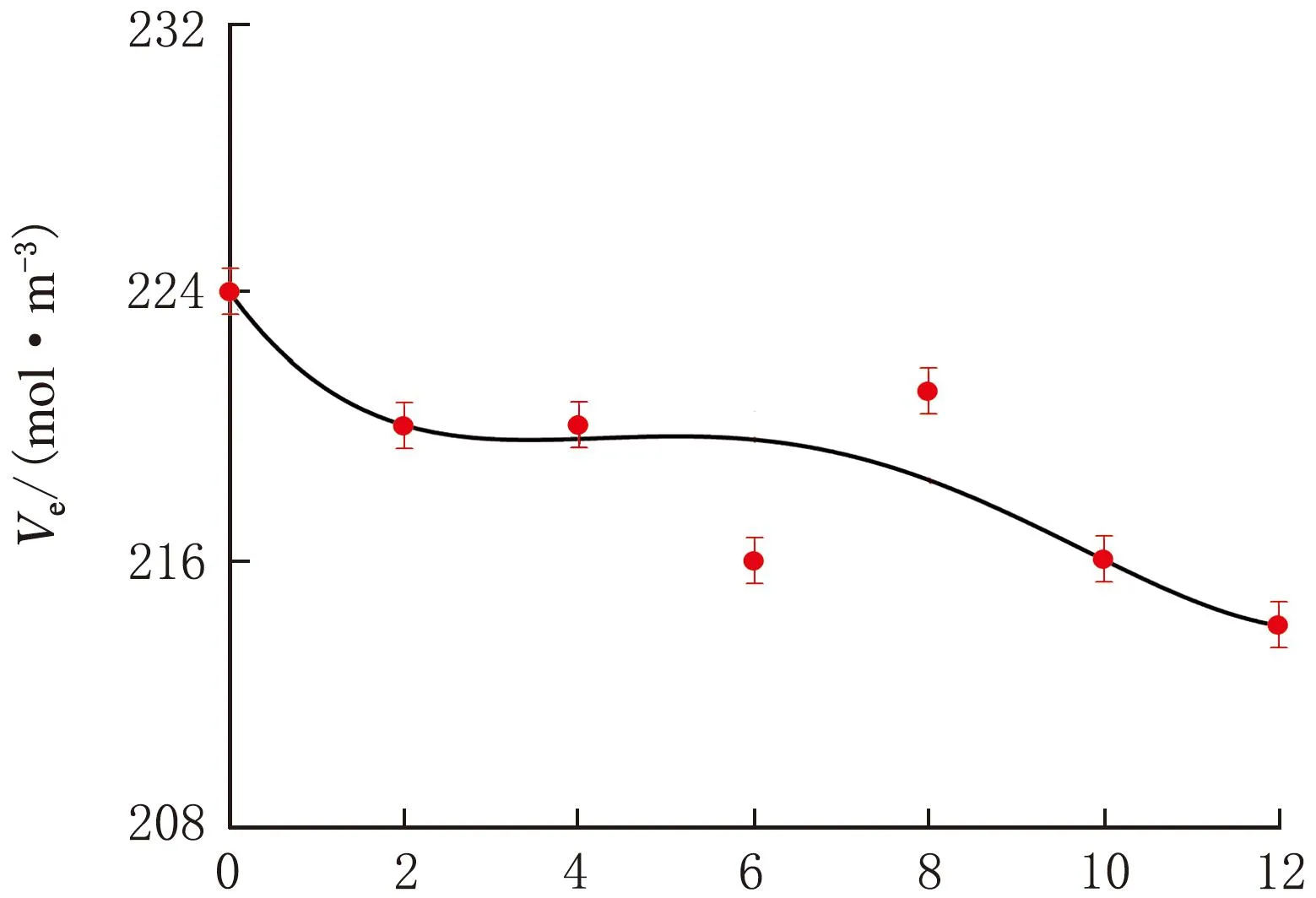

拉伸疲劳次数对NR硫化胶Ve的影响如图2所示。

拉伸疲劳次数(万次)图2 拉伸疲劳次数对NR硫化胶Ve的影响

分析图2可以发现,Ve随着拉伸疲劳次数增加整体呈下降趋势。首先从未拉伸到拉伸2万次,Ve下降较多;在2万次到6万次之间Ve稍有下降,但变化并不明显;拉伸疲劳次数高于6万次后,随拉伸疲劳次数的增大,Ve再次开始下降较快,直到拉断,Ve下降到最低。这表明在拉伸疲劳初期,疲劳次数少于2万次时,拉伸作用提供反复的外力使得NR交联网络的薄弱点处的交联网络被破坏,Ve下降;而当拉伸疲劳次数在2万次到6万次之间时处于平衡状态,Ve变化不大;高于6万次后,推测可能是拉伸疲劳产生的能量超过橡胶分子链断裂所需要的能量,因此会使橡胶分子链断裂,从而导致交联网络进一步破坏,橡胶基体出现裂纹,最终引起断裂。为确定橡胶基体是否出现破坏,使用SEM进行微观形貌的观察。

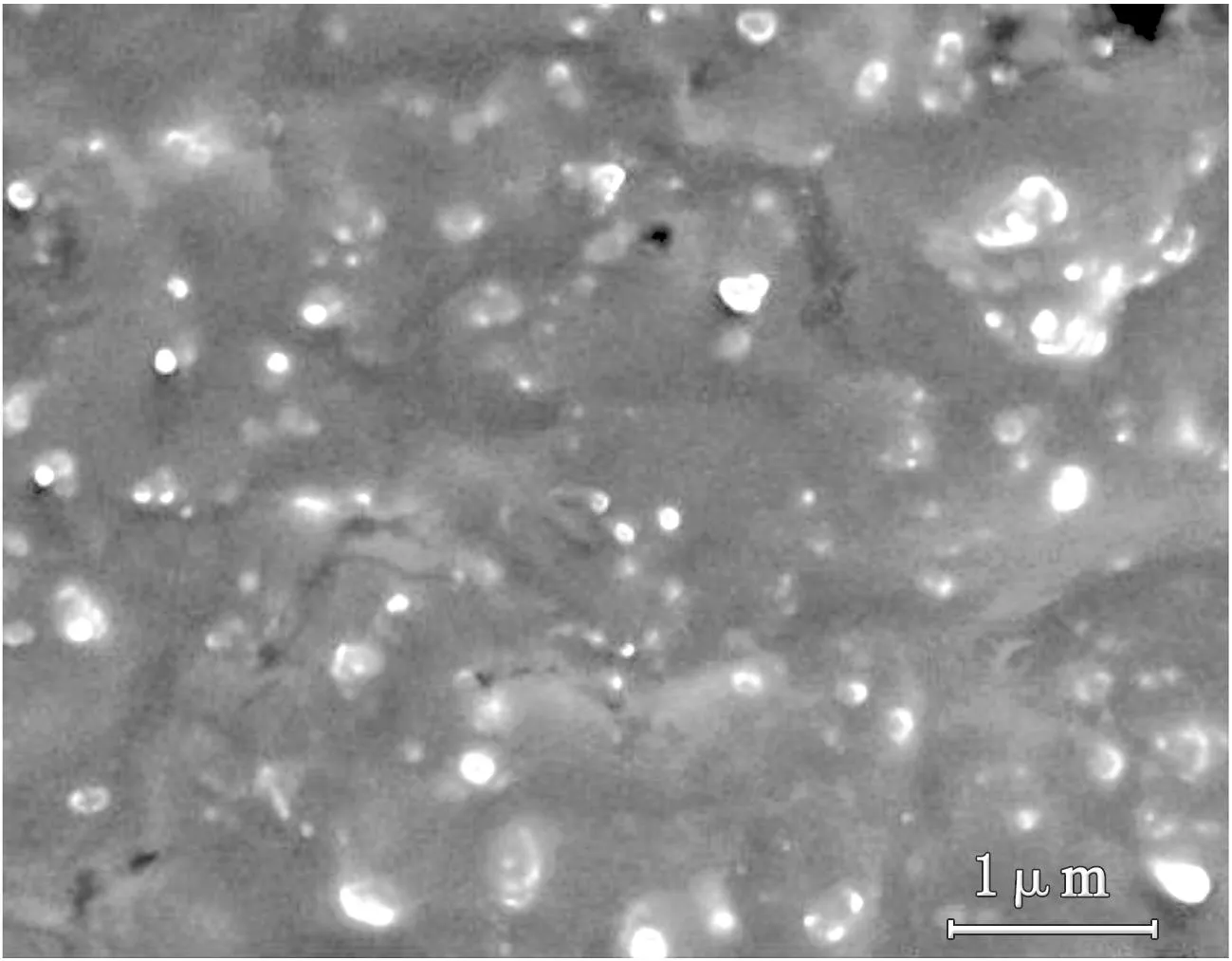

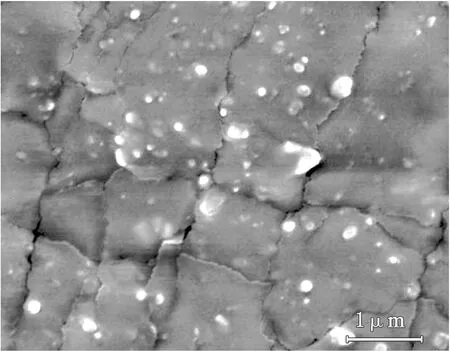

2.2.2 断面微观形貌

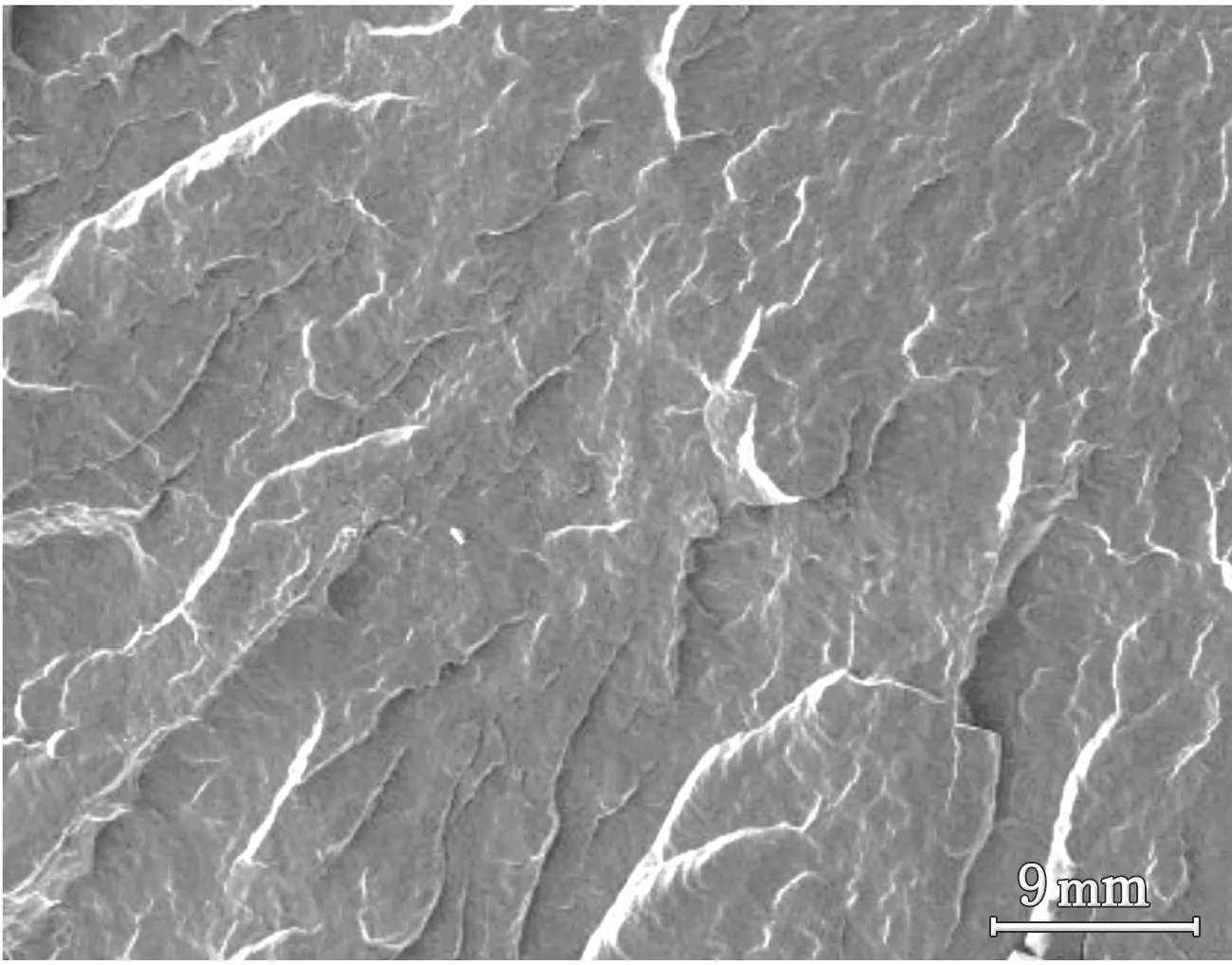

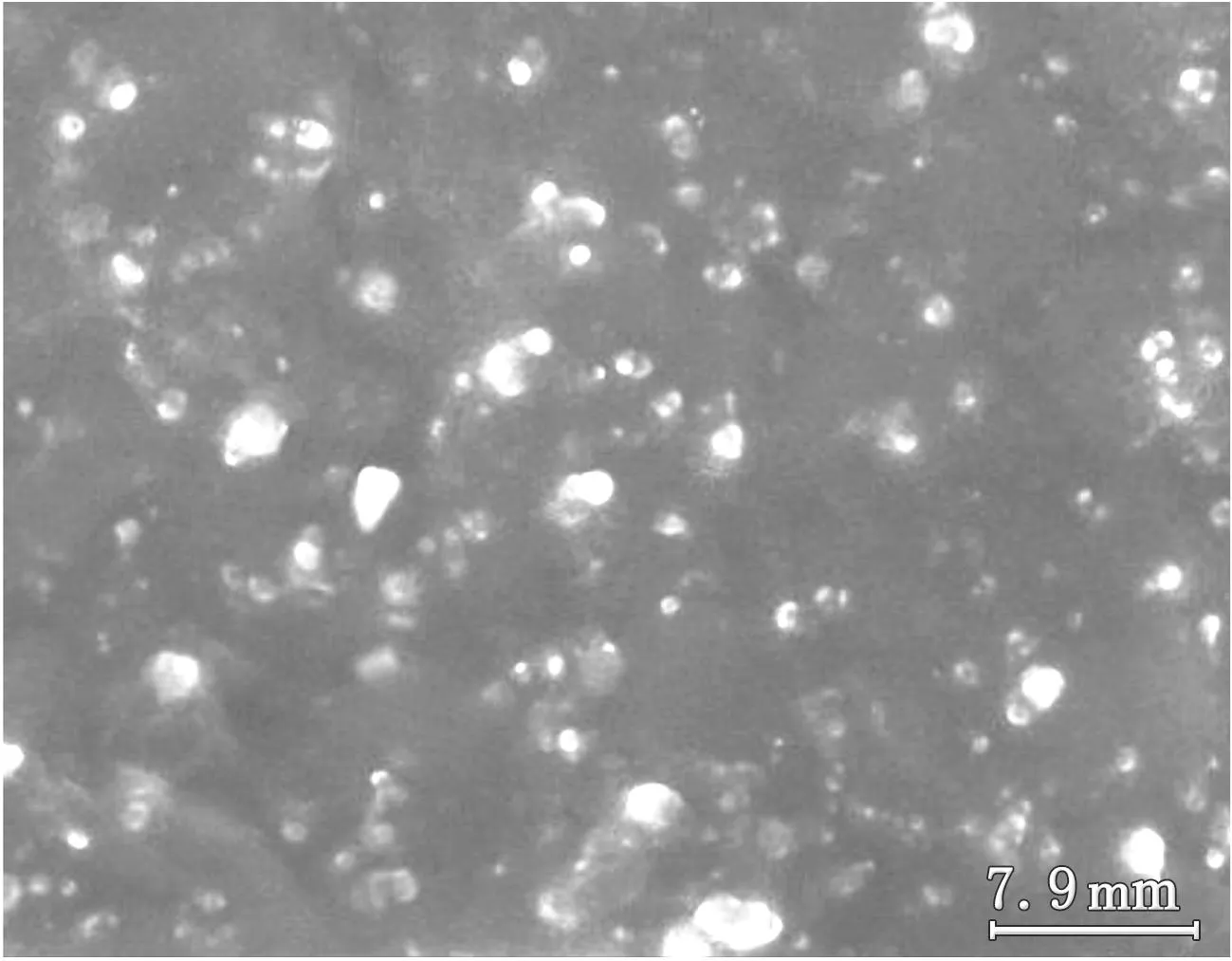

未拉伸疲劳试样、6万次和10万次试样的脆断表面SEM图如图3所示。由于超低温冷冻,脆断面可以近似代表其原始形貌,观察图3(a)可以发现,未疲劳的样品断面比较光滑平整,说明试样中的缺陷很少,整体抵抗破坏的能力较强;观察图3(b)和(c)可以发现,随拉伸疲劳次数增加,试样脆断表面变得越来越凹凸不平,说明试样中的缺陷不断增多,观察图3(e)和(f)可以发现,6万次疲劳试样断面上开始出现断裂点和微裂纹,而经过10万次拉伸疲劳试样断面上已经布满了微裂纹,这表明在拉伸疲劳过程中,除了交联网络被破坏外,橡胶基体也被破坏了。观察炭黑分散可以发现,经过拉伸疲劳的试样中的炭黑会有少部分的聚集,且炭黑与橡胶基体之间的界线更加明显,这表明在拉伸疲劳过程中炭黑表面的橡胶分子链发生滑移,导致炭黑与橡胶基体的结合发生了破坏,炭黑在拉伸疲劳的循环过程中发生聚集,而聚集的炭黑会导致缺陷和应力集中点的增多,引起性能的下降。

(a) 未拉伸疲劳(×200)

(b) 拉伸疲劳6万次(×200)

(d) 未拉伸疲劳(×20 000)

(e) 拉伸疲劳6万次(×20 000)

(f) 拉伸疲劳10万次(×20 000)图3 拉伸疲劳试样扫描电子显微镜照片

2.2.3 动态性能

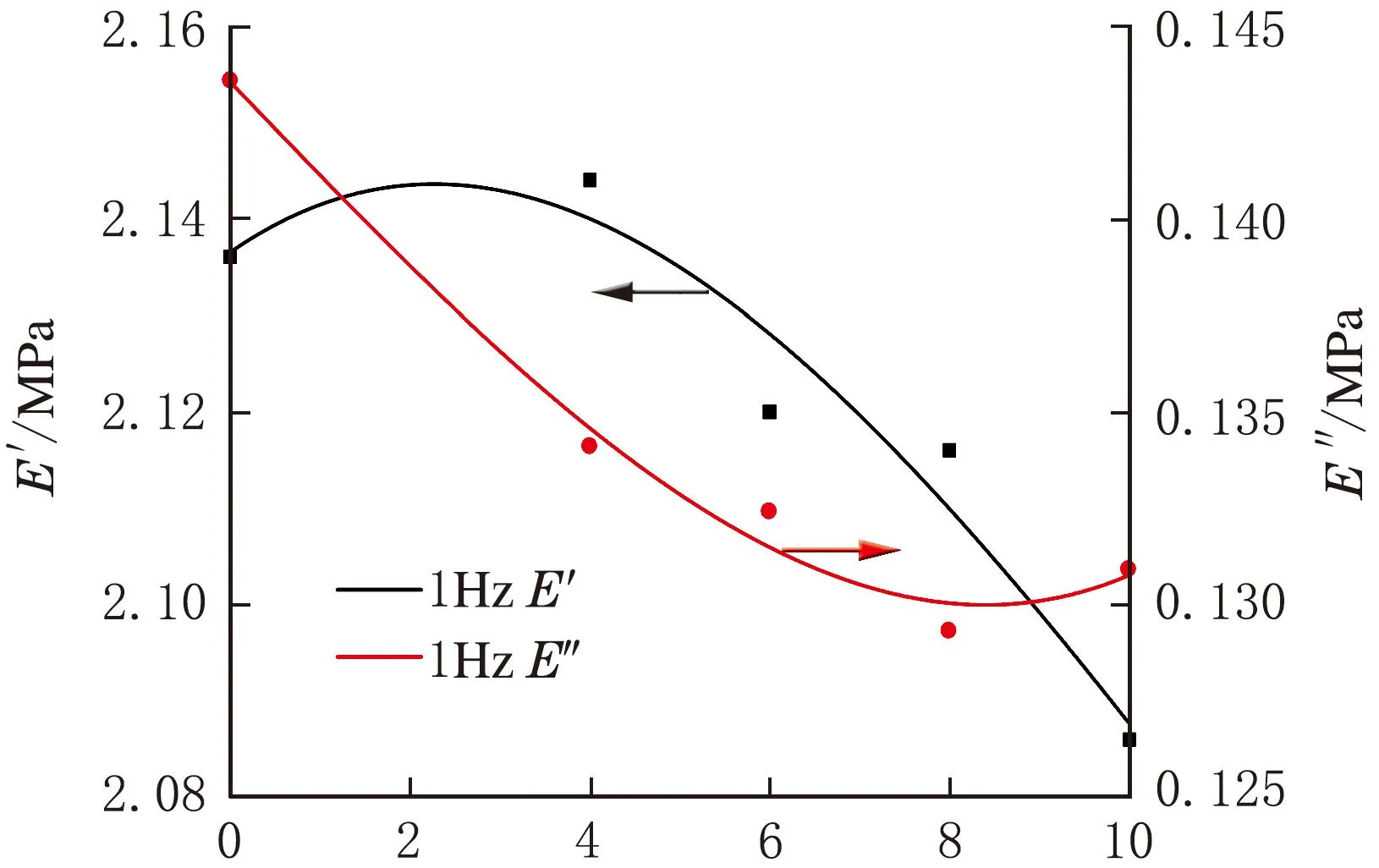

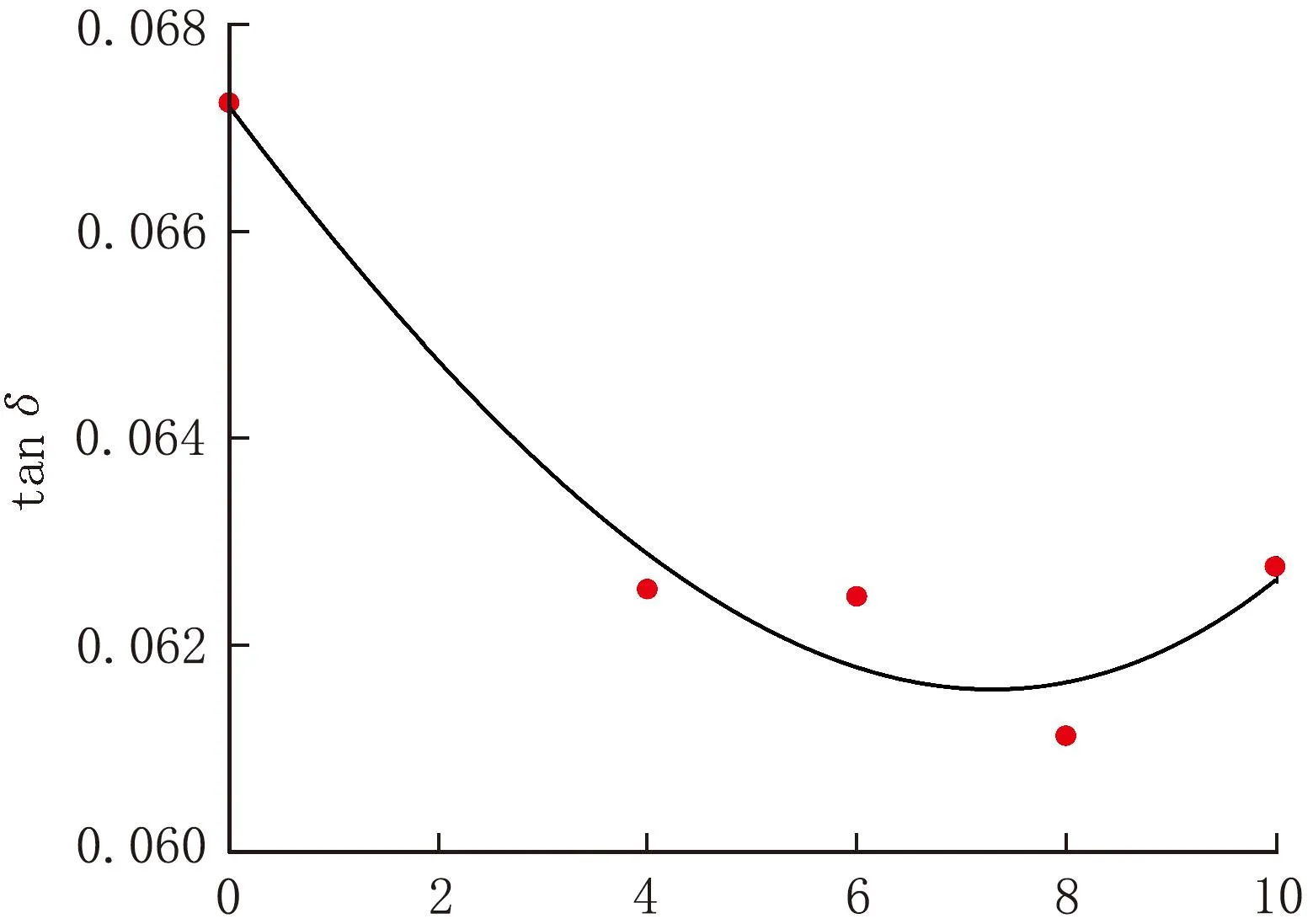

图4是动态力学分析仪进行频率扫描得到的1 Hz储能模量(E′)、损耗模量(E″)和损耗因子(tanδ)与拉伸疲劳次数的关系曲线。从图4可以看出,E′随拉伸疲劳次数的增加与Ve变化趋势相似,拉伸疲劳次数低于4万次时,E′保持不变,超过4万次后随疲劳次数的增加E′下降。值得注意的是E″和tanδ却随拉伸疲劳次数的而迅速降低,并趋于平衡。

拉伸疲劳次数(万次)(a)

拉伸疲劳次数(万次)(b)图4 拉伸疲劳次数对NR硫化胶动态性能的影响

2.2.4 硬度

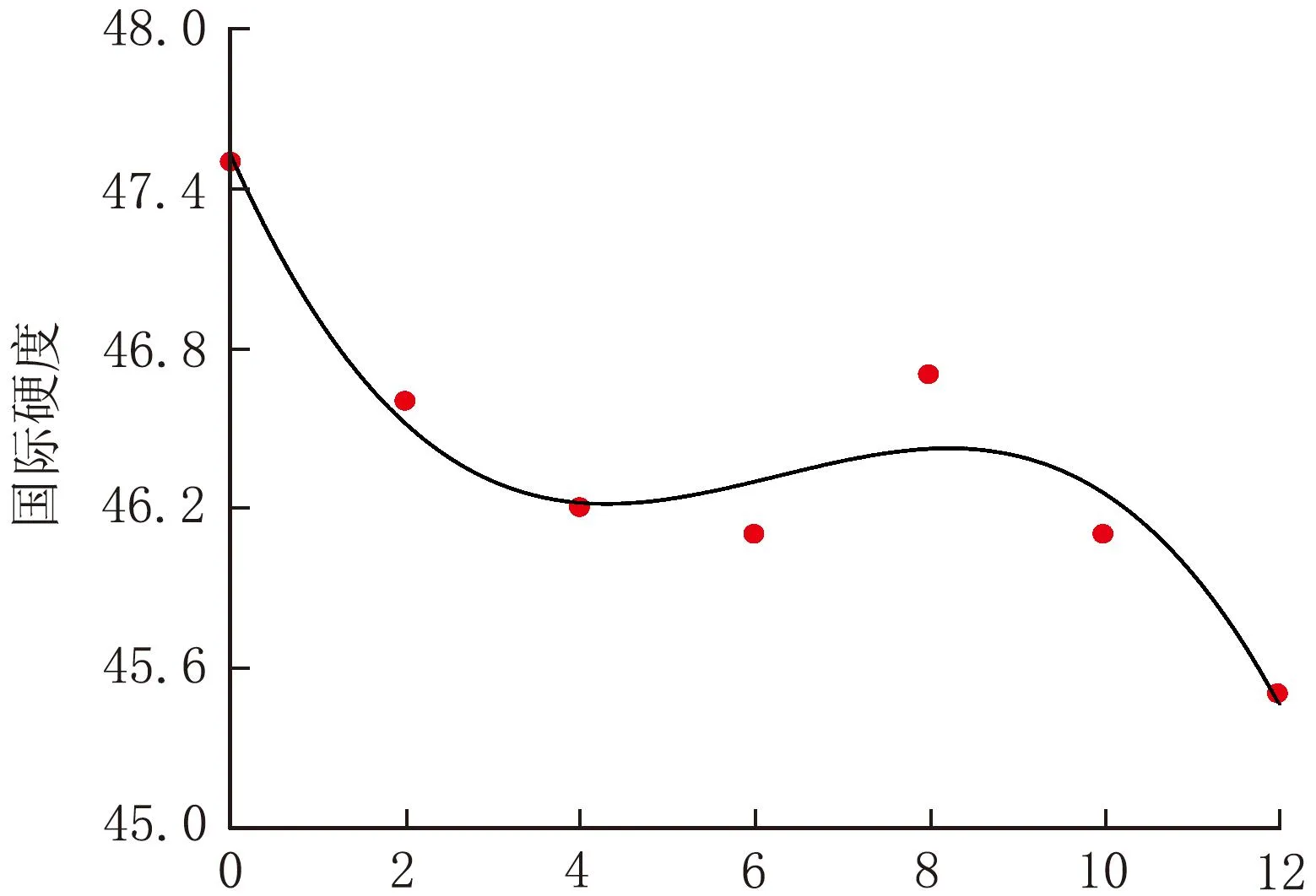

NR硫化胶国际硬度与拉伸疲劳次数的关系如图5所示。

拉伸疲劳次数(万次)图5 拉伸疲劳次数对NR硫化胶硬度的影响

从图5可以看出,随着拉伸疲劳次数的增加,硬度先降低再平稳最后再降低,这与2.2.1中Ve的变化趋势是相似的。

2.2.5 拉伸性能

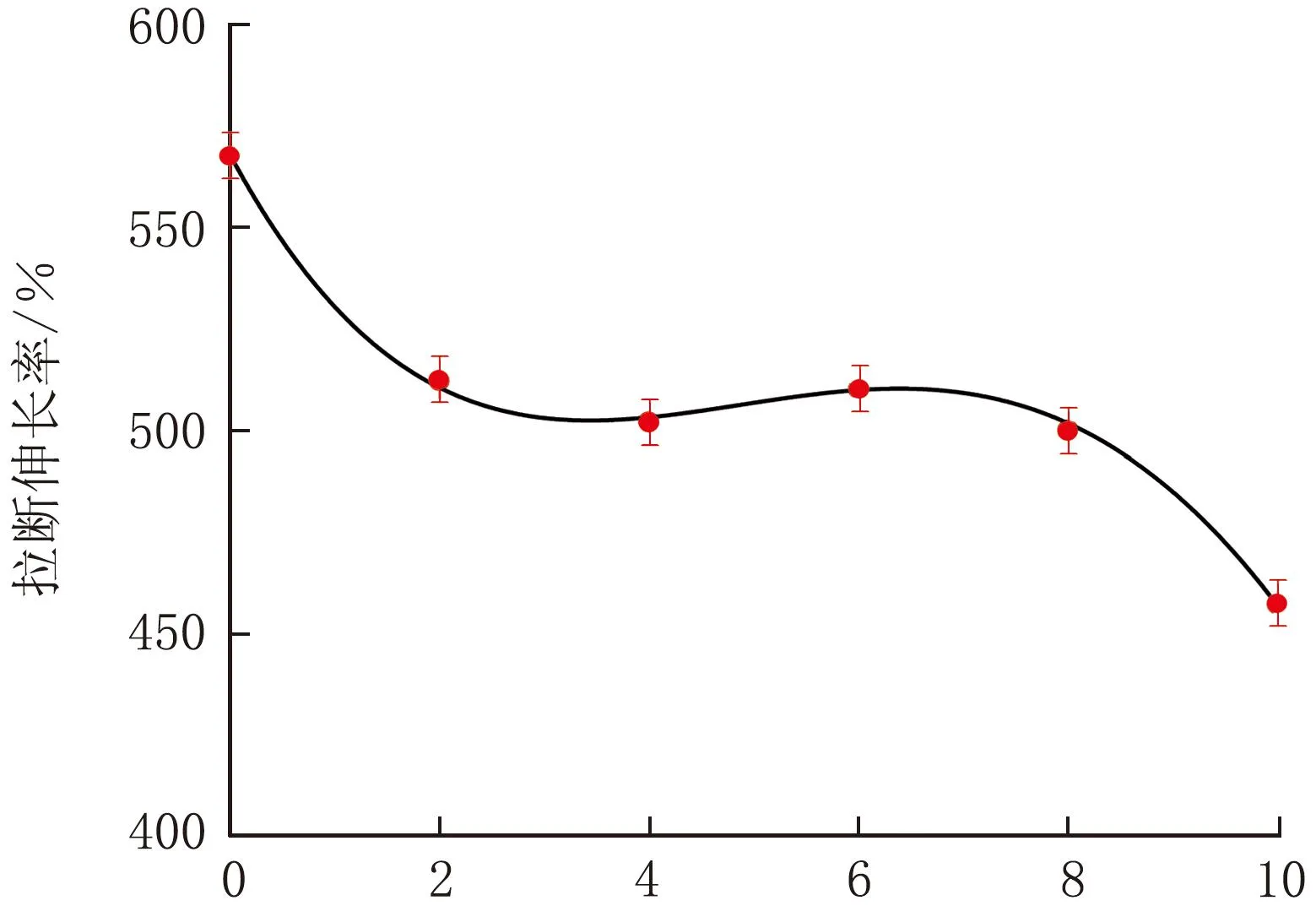

可以用拉伸强度、拉断伸长率和定伸应力来表征橡胶材料的拉伸性能。拉伸强度表征的是橡胶试样整体抵抗破坏的能力,拉伸强度和拉断伸长率的变化趋势如图6所示。

拉伸疲劳次数(万次)(a)

拉伸疲劳次数(万次)(b)图6 拉伸疲劳次数对NR硫化胶拉伸强度和拉断伸长率的影响

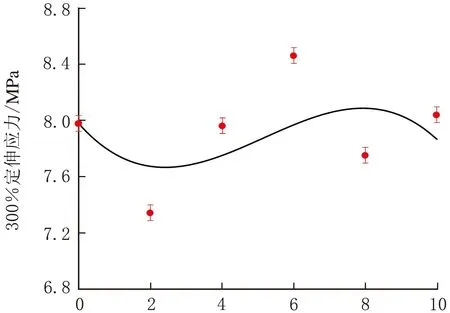

由图6可知,尽管随拉伸疲劳次数的增加,拉伸强度和拉断伸长率都下降,但变化趋势并不相同。结合2.2.1中Ve变化趋势与2.2.2中的微观形貌分析可知,在初始阶段,随着拉伸疲劳次数的增加,拉伸强度基本保持不变,这是由于当拉伸疲劳次数较少时,Ve虽有下降,但并未引起橡胶基体的破坏,对拉伸强度的影响不大,而拉断伸长率一开始下降就比较明显,则是因为拉断伸长率受Ve的影响更大,因此整体趋势与图2中Ve的变化趋势基本相同;当拉伸疲劳次数大于6万次时,拉伸强度发生明显下降,这是由于当疲劳6万次时,Ve的下降开始引起橡胶基体的破坏,而橡胶基体的完整程度直接决定了拉伸强度的大小,因此6万次后拉伸强度会有较大程度的下降。图7为拉伸疲劳对100%和300%定伸应力的影响,100%定伸应力的变化趋势与Ve变化趋势接近,而300%定伸应力随疲劳次数的增加甚至有一定程度的增加。

拉伸疲劳次数(万次)(a)

拉伸疲劳次数(万次)(b)图7 拉伸疲劳次数对NR硫化胶定伸应力的影响

3 结 论

(1)橡胶处于形变量100%的动态拉伸疲劳时,当拉伸疲劳次数为2万次时,硬度、拉断伸长率、Ve和模量均有小幅度降低,然后随着疲劳次数的增加,性能基本保持不变,当拉伸疲劳次数大于6万次时性能均会有较大的下降,且疲劳寿命一般在12万次左右。

(2)拉伸疲劳的幅度也会影响动态疲劳性能的好坏,当载荷量高、动作幅度小时,疲劳老化作用慢,材料使用寿命长。当载荷量高或者气囊形变量大,疲劳老化作用快,橡胶材料动态疲劳性能下降严重,材料使用寿命缩短。