应变速率对马氏体相变非晶复合材料力学行为的影响

周志,付小玲,何奕然,陈城豪,王楷,李淑娴,张晓雨

(广东工业大学材料与能源学院,广东 广州 510006)

0 引言

随着计算机水平的发展,众多学者运用分子动力学模拟的方法对数百万原子级别的体系进行模拟研究,在原子尺度上去表征和分析材料的微观形变过程。并且通过计算机模拟构建典型的非晶合金模型,从而揭示剪切带的形成、扩展及样品整体失效的过程。通过改变模拟过程中实验条件,如温度、应变速率、材料成分等因素,得到材料在变形过程中微观结构上的变化,同时对实验结果进行验证分析,以期得到性能更好的金属玻璃复合材料。

金属玻璃因在室温下所具有的独特力学性能,如高弹性极限、高断裂强度、较好的软磁性能及良好的耐腐蚀性能等,而受到了国内外众多学者的关注[1-5]。然而,金属玻璃在室温下容易发生脆性断裂,严重限制了其在实际工程中的应用[6-9]。几乎所有的单晶金属玻璃在室温下的压缩塑性要低于2%[10],这大大地限制了金属玻璃的应用。通过分子动力学模拟可研究金属玻璃复合材料的力学性能,了解金属玻璃变形时剪切带的形成和扩展,以及最终剪切带贯穿样品使材料失效。目前,为了改善金属玻璃的力学性能,大量研究[11-14]指出:通过在非晶基体中引入晶体颗粒,可阻碍剪切带的扩展;另一方面,第二相引入后还可以促进剪切转变区(Shear Transition Zones,STZs)在界面处形核,形成多条剪切带,从而提高材料的宏观塑性。形状记忆合金作为第二相晶体引入到非晶基体中,所形成的非晶/晶体复合材料具有优异的拉伸塑性和加工硬化性而受到众多学者关注,因为第二相的加入不仅提高了材料的变形能力从而改善金属玻璃的室温韧性,还能阻碍剪切带的扩展而容纳更多的塑性[15-20]。Zhou[21]等研究了金属玻璃复合材料的压缩冲击性能发现,在应变速率2 000 s-1下,晶体颗粒体积百分比大于20%的样品出现马氏体相变而导致独特的两阶段加工硬化过程,产生马氏体相变的样品发生均匀塑性变形,另一种没有发生塑性变形的样品中局部剪切裂纹更容易出现。表明,通过在非晶基体中引入晶体不仅可以阻碍剪切带的扩展,一些晶体在变形中发生马氏体相变可以进一步提高材料的塑性和强度。实际生产中得到的颗粒沉淀物多为球状颗粒,其塑性的改善主要源于基体中产生的多条剪切带,而晶态本身所具有的变形能力很小。而对于块状、层片状等纤维增强的非晶复合材料而言,剪切带和晶体的变形能力都有效的提高了金属玻璃基复合材料的塑性。Feng[12]等指出,在单晶Cu/Cu50Zr50非晶复合材料中,界面的引入可以有效地提高STZs 的均匀分布,界面位置较高的势能和缺陷共同促进了STZs 的形核,最终在界面周围形成剪切带。除此之外,界面作为过渡区将晶体中的位错向金属玻璃中传导,并激活金属玻璃中新的STZs,对于此现象Guo[22]等通过原子探针和透射电镜图像分析发现,晶体Cu 中的滑移带和金属玻璃中的剪切带重合。Feng[12]等通过改变引入晶体颗粒的尺寸,得到样品压缩应力应变曲线图并发现,所选取的几种样品中,晶体/非晶界面随着引入颗粒尺寸的减小而增多,STZs 在界面处形核,众多STZs 连接形成多条剪切带,材料的塑性得到提升,但材料的强度也因为界面的增多而有所降低。

本文选取了与Feng[12]等接近的构型,但其中的晶体替换成会发生马氏体相变的B2-CuZr 晶体,观察压缩变形中剪切带和晶体相变。实验中所采取的应变速率都较其他文献中的应变速率更高,主要是为了观察样品在高速加载压缩实验下的力学性能和变形行为。

1 模拟过程

模拟Cu50Zr50非晶/B2-CuZr 晶体复合材料在不同应变速率下的压缩过程,使用LAMMPS[23]软件进行了经典的MD 模拟。基于Mendelev[24]等开发的嵌入原子法(EAM)电势,可以精确地模拟B2-CuZr 晶体的马氏体相变过程,即B2-中间R 相-体心四方(BCT)相,该势函数已经广泛应用于B2-CuZr纳米晶的模拟研究中,以及对形状记忆合金金属玻璃复合材料砖块与砂浆设计研究[25]中和金属玻璃纳米晶层片状复合材料拉伸力学行为研究[26]等中。

首先,选取一块尺寸为9.3 nm(X)× 6.4 nm(Y)×2.6 nm(Z)且包含6 499 个原子的Cu50Zr50晶体薄板,在其上固定一个尺寸为7.9 nm(X)×1.9 nm(Y)×2.6 nm(Z)的块状区域,而薄板的其余部分在温度2 000 K、外部压力0 GPa、NPT 环境下弛豫0.2 ns 以保证完全熔化。然后,将试样以1 K·ps-1的冷却速率淬火至300 K,在3 个方向上施加周期性边界条件。随后,通过在X、Y 和Z 方向将小模型按照3×4×1 复制,构建了一个尺寸27.9 nm(X)×19.1 nm(Y)×2.6 nm(Z)且包含77 988 个原子的大样品。最后,将整个样品在500 K 下弛豫0.2 ns,然后以相同的冷速1 K·ps-1冷却到300 K。实验中采用Nosè-Hoover 温控器方法控制温度,模型构建过程如图1 所示。

图1 块状B2-CuZr/Cu50Zr50 非晶复合材料建模示意图Figure 1 Schematic diagram of bulk B2-CuZr/Cu50Zr50 amorphous composite configuration

加载前,在3 个方向上使用周期性边界条件,复合材料样品在300 K 下沿着X 方向分别以2×1010、2×109和2×108s-1应变速率进行压缩实验,直到压缩总应变达到40%,而在Y 和Z 方向上保持压力为0 GPa。为了表征原子的塑性变形过程,通过将当前原子模型与初始模型做比较,用ηMisesi来量化剪切变形,这种方法最先是由Shimizu[27]等提出。ηMisesi值越大原子受到的局域剪切应变越大,PTM 分析和ηMisesi分析方法都是在开放的可视化软件OVITO[28]中进行分析。

2 结果和讨论

2.1 力学行为

图2 为同一个模型在不同应变速率下压缩的应力应变曲线。从图2 可见,样品在非晶基体中整齐排布,在应变达到0.12 时,在2×1010、2×109和2×108s-1应变速率下样品的应力应变曲线存在一个较大的弹性区域,不同应变速率下样品表现出不同的弹性模量,应变速率越大弹性模量越大,这和Li[29]等的研究结果相似。对于合金化合物在不同压缩应变速率下杨氏模量不会发生明显地变化[30],而导致块状B2-CuZr 晶体/Cu50Zr50非晶复合材料在不同压缩应变速率下杨氏模量不同,这是由非晶基体在不同压缩速率下引起的。压缩应变速率越低的样品,非晶基体中STZs 激活数量越多。从图2 还可见:当应变速率分别为2×109和2×108s-1时,样品发生屈服而应力降低;在应变速率2×1010s-1下,当应变0.13 时样品整体应力有轻微的降低,随后在应变达到0.18 时样品应力上升,直到应变达到0.27 时应力再大幅下降。对于B2-CuZr 晶体已有研究[31]表明,在拉伸-压缩实验中出现马氏体相变的现象,并且相变后的晶体在变形中起到硬化的效果。高应变速率下样品压缩应力应变曲线出现二次硬化的现象,明显地提高了材料的强度,也在一定程度上提高了材料的塑性。

图2 块状B2-CuZr/Cu50Zr50 非晶复合材料在不同应变速率下压缩应力应变曲线Figure 2 Compressive stress-strain curves of bulk B2-CuZr/Cu50Zr50 amorphous composites at three strain rates

2.2 失效形式

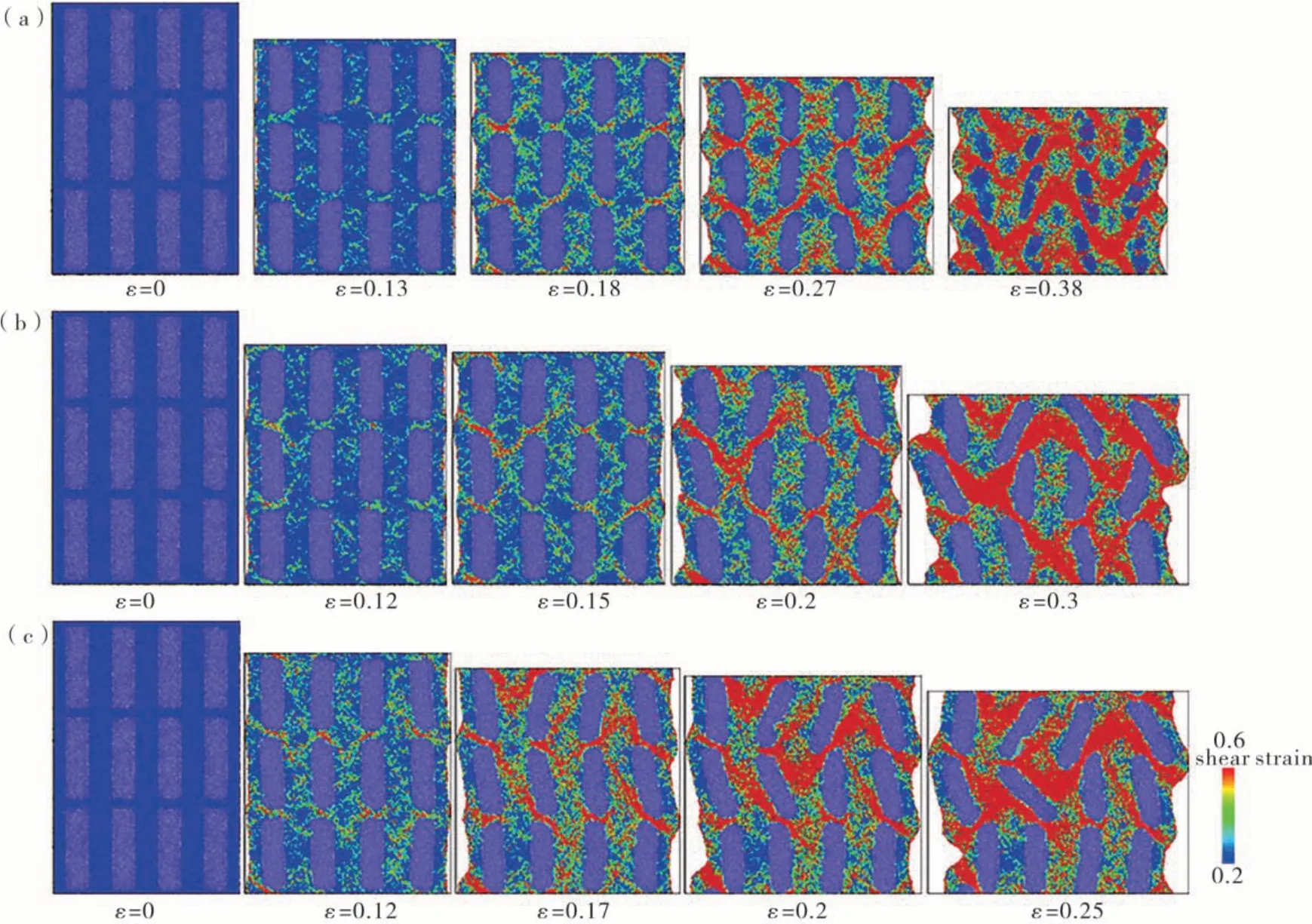

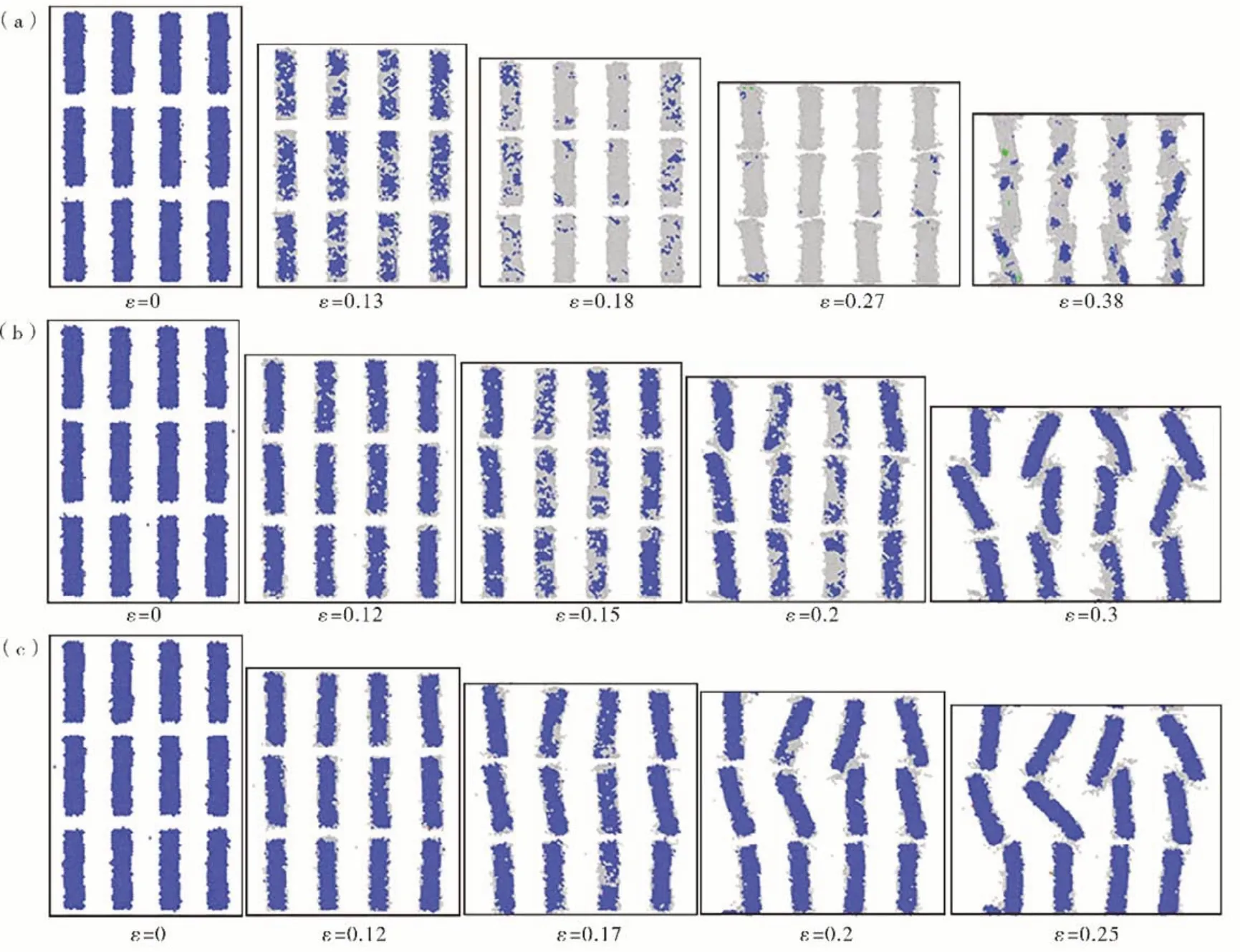

图3 和图4 分别为不同应变速率下样品在不同应变下的原子剪切应变图和原子结构变化图。其中,图4 中蓝色原子代表B2-CuZr 原子,灰色原子代表的是发生马氏体相变后的原子,晶体/非晶界面处也有部分原子被识别成灰色。从图3 和图4 可见:在高应变速率2×1010s-1下,样品在应变0.13 时出现第一次屈服,非晶基体中出现了剪切转变区,主要在X 方向晶体/非晶结合处形成;在接近的应变速率2×109和2×108s-1下,应变速率越低非晶基体中剪切转变区越多,剪切带在纯非晶样品中常沿着变形方向45 °扩展[6],而在块状晶体/非晶复合材料样品中,由于块状晶体的排布而阻碍了剪切带向45 °方向的扩展,在不能穿透晶体的扩展情况下剪切带在非晶基体中增厚,使剪切应变区增多,非晶基体中的晶体发生弯曲和偏转,剪切带在弯曲和偏转的晶体中扩展,最终在应变达到0.3 和0.25 时应力达到稳定值,造成样品失效;在压缩过程中晶体相在不同应变速率下发生相变的程度不同,随着应变速率增加晶体相变程度越大(灰色原子数量越多),在高应变速率2×1010s-1下样品中晶体几乎全部出现相变,在应变达到0.18 和0.27 时晶体相几乎转变为BCT,并且晶体在非晶基体中排列没有发生较大的偏转,剪切带只能在小范围内连接扩展,而且扩展方向被晶体阻碍;低应变速率2×108和2×109s-1下,非晶基体中的块状晶体几乎没有发生相变或者只有少量相变,在达到屈服点之后晶体有明显的偏转,给剪切带的扩展提供了路径,多条剪切带相互连接、增厚,最终导致样品失效。

图3 不同应变及应变速率下块状B2-CuZr/Cu50Zr50非晶复合材料的原子剪切应变图Figure 3 Atomic shear strain diagrams of B2-CuZr/Cu50Zr50 amorphous composites at different strain rates

图4 不同应变及应变速率下块状B2-CuZr/Cu50Zr50非晶复合材料的原子结构变化图Figure 4 Atomic structure of bulk B2-CuZr/Cu50Zr50 amorphous composite samples at different strain rates under different strains

综上所述,在不同应变速率下,B2-CuZr 晶体/Cu50Zr50非晶复合材料的流动性不同,应变速率越小流动性更强,所以B2-CuZr 晶体/Cu50Zr50非晶复合材料第一屈服点强度随着应变速率的增加而增加。在不同应变速率下,块状B2-CuZr 晶体/Cu50Zr50非晶复合材料中块状B2-CuZr 晶体表现出不同程度的相变,在应变达到0.13 时材料整体应力随着应变速率的增加而提高,所以晶体相变程度与样品应力有关。在高压缩应变速率下,样品在应变达到0.13 后应力有略微降低,但是B2-CuZr 晶体相变导致材料二次硬化现象出现,提高了材料的塑性和强度。B2-CuZr 晶体发生马氏体相变与非晶基体中剪切带共同承担样品的变形,延缓了剪切带的扩展过程,这是因为块状B2-CuZr 晶体在非晶基体中的排布阻碍了剪切带的扩展,相变过程延缓了剪切带的扩展。

3 结论

采用分子动力学模拟方法,研究了应变速率对块状B2-CuZr 晶体/Cu50Zr50非晶复合材料压缩力学行为的影响。随着样品受到的压缩应变速率增加强度也增大,而且样品发生二次硬化现象显著提高了样品的强度和塑性。压缩应变速率越小非晶基体中被激活的剪切转变区越多,B2-CuZr 晶体在非晶基体中偏转程度越大,非晶基体中整齐排布的块状晶体阻碍剪切带扩展的能力就越弱,剪切带在非晶基体有足够的路径扩展、连接,最终导致样品失效。在压缩应变速率2×1010s-1下,样品中块状晶体没有发生明显的偏转,是因为剪切带扩展路径被阻碍,晶体原子发生马氏体相变;而在压缩应变速率2×108s-1下,样品中几乎没有晶体原子发生相变。所以,通过调控晶体进一步影响金属玻璃的力学性能是有效的。