软枣猕猴桃全自动采摘机器人设计①

丛 闯, 梁秋艳,*, 刘德江, 陈怀洋, 张敏慧, 王雪雨, 赵 敏

(佳木斯大学a.机械工程学院,b.生物与农业学院,黑龙江 佳木斯 154007)

0 引 言

我国的软枣猕猴桃种植量呈现出逐年增加的趋势,软枣猕猴桃种植面积逐年上升,产业发展日益壮大。采摘作为整个软枣猕猴桃生产环节中最重要的组成部分,所用劳动力约占整个生产过程所用劳动力的35%~45%,以人工采摘为主,作业强度大、劳动力经费高,影响我国林果产业的进一步发展。目前我国大多数采摘机器人应用视觉技术,属于半自动机器人,不具备自动巡航的能力,需要手动输入指令实现对软枣猕猴桃的采摘。由于智能方面欠缺,采摘通常大部分时间都会是闲置状态,不具备其他作用,每年启用时还需进行维修。目前果蔬采摘器人在生产效率和投入产出比方面仍不如人工作业,农业机器装备的研发、创新有限,存在类型规格少、水平较低而且可靠性差等问题[1]。设计一款软枣猕猴桃全自动采摘机器人,配有自动导航避障装置,能够精准识别方位并控制行进路线,实现收获精准自动化,极大地降低采摘损耗和人工成本。

1 整体设计方案与工作原理

如图1所示,软枣猕猴桃全自动采摘机器人配置的超声波测距仪器和周围的红外测距仪器,可以将实时采集到的数据,通过Arduino开发板对其进行处理,然后对相应的障碍物形状进行判断,最后按照程序进行相应的避障路线,从而实现对障碍物的准确避让。控制柜通过单双目相机对软枣猕猴桃进行拍照,图像处理和识别成熟的果实。识别后传输给控制柜,由控制柜控制升降台上的滑轮带动车体到指定位置,再由升降平台上装有的机械臂进行采摘。机械臂上主臂控制小臂对树上的果实进行定位,小臂装有机械手腕实现精准定位。机械手腕通过机械臂接口装有采摘机械手,机械手内的切割装置固定果实,左右侧设有连接仿生弧面的圆弧抓手,圆弧抓手内含有刀片和传感器对固定的果实进行精准采摘,每次采摘力度相同达到降低果实的损耗的效果。采摘下的果实通过机械手下方软管接口接入的波纹软管进入机器下方储存筐。软枣猕猴桃通过储存筐达到一定重量后进入自动传送分拣装置。由传送带运输进入前端设有的分拣装置,通过相应大小的孔径进入储存筐,从而实现自动传送分拣。同时机械手不停止对软枣猕猴桃进行采摘,当面前果实采摘完成后可通过旋转底座控制机械手臂进行旋转扩大采摘范围,效率相对于人工有显著的提高,且每次采摘力度相同,节省时间与劳动力的同时实现机械化自动快速收获果实。

2 硬件设计

2.1 升降装置设计

升降装置结构由升降平台、升降装置、底座滑道、紧锁装置、底座、底座液压缸、驱动器、车轮、模板滑道、模板液压缸以及穿销孔组成。摘取系统安装于升降装置的升降平台,并通过摘取系统得的软枣猕猴桃高处数据传送到升降系统的驱动器来控制舵机进行升降控制,最后通过底座液压缸来带动升降装置抬高使摘取装置去摘更高处的软枣猕猴桃。如图2所示。

图1 整体设计原理图

图2 升降装置图

2.2 机器臂设计

所设计的机械手操作系统,采用越疆公司研制的Dobot四轴高精度轻型桌面级机械手[2],它是在Arduino平台上进行开发的,它的 I/O扩展接口有13个,可以进行二次开发,重复精度达到0.2 mm,它可以通过内置的Dobot Studio软件以及Python代码调用API来进行操作,非常适用于机械手的控制程序,并且它的吸盘末端最大承载重量为500 g,并且它的多自由度,工作范围大,能够充分满足这一系列机械手操作系统的需求。如图3所示。

2.3 机器手设计

机械手主要由仿生弧形面的抓手固定软枣猕猴桃以及装有剪刀可进行剪切的切割装置两部分组成。其工作的具体流程是将软枣猕猴桃摘取装置连接固定于前端,使摘取部分获得更多的自由度,在剪切果柄获得软枣猕猴桃后,“抓”取软枣猕猴桃的装置,即可松开软枣猕猴桃使软枣猕猴桃个体,顺着整个摘取装置的中心空洞沿波纹软管滚下掉落到采摘手正下方的收集装置中。其控制系统系统以西门子S7-200型PLC为硬件核心设计,还包括外接继电器、接触器、开关、报警指示灯、电气适配件等。此外,在具体的PLC电气控制回路配置上,应在接线中严格检查各传感器、电磁阀、气路气管、输入输出控制端子的连接密封情况,确保柔性手爪的循环采摘作业质量[3]。

图3 机器臂结构图

机器手两侧采用一对对射式红外开关传感器进行果实位置检测,中心位置安装有压力传感器检测夹持力。内衬有厚度为5mm与软枣猕猴桃仿生弧形面相适应的软硅胶材料,起到缓冲作用,保证在夹持时避免刚性过大对果实造成损伤,也增强了夹持的可靠性。该切割器以直流电动机为动力源,通过软管线传动,带动机械主臂和机械小臂进行一圈转动,从而对手指圆周方向上任何位置的软枣猕猴桃柄进行切割。该方法省去了果实轴向定位、末端执行器定位等繁琐步骤,大大提高了果实的收获效率。同时,刀刃也是圆形的,这样在切水果的时候,可以让水果的柄部和刃部产生滑移,从而更容易切下,提高了收获的成功率。其整体结构图如图4所示。

2.4 红外避障模块

红外避障模块所用的传感器是Arduino UNO红外避障传感器[4]。该传感器能够适应强光线,它的工作原理是发射管会发射出高频率的红外线,遇到障碍物则会反射回来,并通过接收管对它进行接收,然后比较处理。这时绿色指示灯则会亮起,同时信号输出接口会输出一个低电平的数字信号,可通过电位器旋钮调节检测距离,其工作电压为3.3V~3.5 V。

2.5 果实自动分拣装置设计

机器手采摘软枣猕猴桃后从空洞沿波纹软管顺下至收获箱,收获箱满后将其倒入提升机料斗中,将其输送至传送带上方,由小到大,以适当顺序的孔径落入储存篮,由倒料口排出,这样就可以完成大小多种规格均匀分开,分级孔径可调整[5]。如图5所示,该设备由四个部分构成,分别是传送带、储存篮、传送装置及饰板。装置采用抗拉、抗撕裂、抗老化硅胶材质,其工作原理采用了喇叭口式从小慢慢变大的构想。当果实在前进时,上方还配备了一个挡料棒,使得横放在传送带上的果实被拨成顺向,可以使分类的效果更加精确,从而达到预期的效果。

图4 机器手结构图

图5 果实自动分拣装置

3 软件设计

3.1 图像采集设备数据处理

利用双目相机拍摄得到的图片形成的三维图像、相机坐标系和获得的软枣猕猴桃所处高度数据,可知目标果实的大小、三维形状等[6],通过图像处理模块与PC机数据库中的成熟果实颜色样本进行比较,从而判断出目标果实的成熟度,对成熟果实实施准确采摘命令,相机坐标系和软枣猕猴桃所处高度数据反馈给AGX锁定,将锁定信息反馈给Linux嵌入式平台[9],计算参数信息后导入控制信号给控制柜对舵机进行升降控制,从而控制机械臂对软枣猕猴桃的精准摘取,将机器人的坐标以及待摘软枣猕猴桃的坐标数据通过矩阵计算运转,使舵机控制抓取部分去接近成熟软枣猕猴桃中心区域,直至使软枣猕猴桃碰触到抓取部分的感受器,两侧圆弧状的爪子收紧来实现抓住软枣猕猴桃,进而机械爪上的剪刀将茎剪短使软枣猕猴桃脱落,抓取软枣猕猴桃的装置松开,使其顺着整个摘取装置的中心空洞滚下掉落到升降装置的顶面模板,模板上面放入一个收集装置,随后软枣猕猴桃进入装置内。顶面模板在承受一定量的软枣猕猴桃时,摘取装置停止工作,同时升降装置开始下降,将摘取的软枣猕猴桃箱子放下,如图6所示。

图6 控制系统原理图

3.2 路径规划精准避障处理

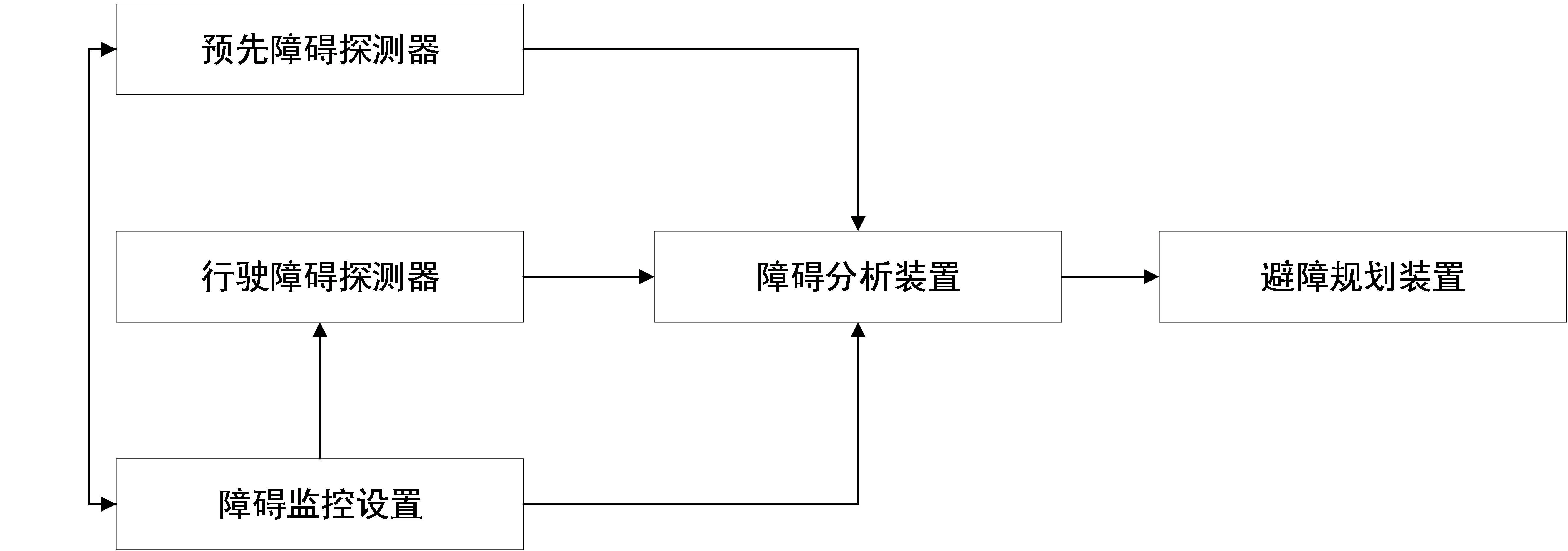

航迹规划主要包括信息的收集和处理。信息采集是以小车前面的超声波测距模块和周围的4个红外测距模块为基础的,通过Arduino开发板对实时采集到的数据进行处理,然后对对应的障碍物形状进行判断,最后按照程序进行相应的避障路径,从而实现对障碍物的精确避障[7-8]。

在整个采摘过程中,果树内部的障碍信息是不断变化的,综合考虑了全局的已知障碍和随机的障碍,利用超声波和四个周围的红外测距模块来探测前方的移动障碍。将栅格法、蚁群算法、C空间方法以及Dijkstra算法相结合,实现了整个采收过程中,整个采收过程的全过程规划。如图7所示,采摘机器人按照规划的路径向前推进,同时,它还会持续地利用红外传感器接收到移动前方的其他的动态障碍物。当它与机器人的前进速度相结合,判断是否存在碰撞的可能性时,就会调用路径规划的算法,再一次进行路径规划。这样,它就会自动地避开前方的障碍物,从而实现对前进道路的轨迹规划。

图7 采摘机器人路径规划原理图

4 结 语

针对市面上软枣猕猴桃全自动采摘机器人的不足,本文设计的采摘机器人在机械手臂上安装的传感器极大地降低了果实的破损率;通过添加的红外避障模块,实现了自动巡航功能,同时,采摘果实时遇到障碍物可以自动规划路线,从而实现精准避障;增加自动传送和分类功能,可在果实采摘完成后直接进入传送和分类装置中,将果实按大小进行分类。本设计实现了采摘收集分类全自动化,极大的减少了果实的损耗,解放了人力。