GH4151合金热变形过程中裂纹的扩展

刘建军, 魏保林, 贾 智,2, 丁雨田*,2

(1. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

GH4151是一种复杂合金化的新型难变形镍基高温合金,是在传统ЭК151合金的基础上进行元素调整而获得的,其研发初衷是为了满足800 ℃以上长期稳定服役的涡轮盘部件[1-4].该合金中Nb质量分数高达3.4%,由于Nb进入到γ′相中容易形成Ni3(Al、Ti、Nb),可增加强化相γ′的体积分数,从而提高合金的强度.GH4151合金中还通过添加C、B、Ce等微量元素来提高晶界稳定性,从而降低晶界的扩散速率,阻碍位错的运动[5-7].由于这些特点,该合金相比于ЭК151合金具有服役温度高,抗氧化、耐高温蠕变性强的特征,是新一代发动机涡轮盘的最佳备选材料之一[8-9].但是该铸态合金晶粒粗大,在开坯等热变形过程中容易出现裂纹,当裂纹形核后,在应力的作用下会发生扩展,这极大地阻碍了GH4151合金的发展和应用,因此需要对该合金热变形过程中裂纹的扩展进行深入的研究.

目前国内外关于镍基难变形高温合金热塑性裂纹的研究主要集中在裂纹的萌生和力学性能方面.由于铸态GH4151合金在熔炼过程中,非金属夹杂物和微孔洞等缺陷在热变形过程中会不可避免地成为裂纹的形核源,从而促进裂纹的萌生[10].另外,由于GH4151合金化程度高,在铸态组织中会形成第二相及不规则的碳化物,当在热变形时,这些相与基体存在变形不协调的现象,从而形成裂纹[11].在裂纹产生的力学方面,研究者通过改变局部应力、二次应力以及残余应力的大小来判断应力对裂纹形成的影响.研究发现,局部应力的集中位置位错密度达到最大,是裂纹形成的初始点[12-15].局部应力集中的种类有很多,形变位错塞积形成的应力集中只是其中之一,还有加载裂纹前端的宏观应力集中、裂纹发射无位错区的应力集中[16],当应力集中达到一定程度时,金属原子键会断裂形成微裂纹,这是微裂纹形核最普遍的方式,适用于各种断裂方式[17-18].此外,塑性变形时第二相颗粒或碳化物与基体不协同变形时,由于基体塑性较好且变形具有整体性,致使第二相和碳化物位置处出现裂纹,严重威胁合金的塑性变形能力[19-20].

本研究采用Gleeble-3500热模拟试验机,在不同的温度和应变速率下对GH4151合金进行热变形试验.采用电子背散射衍射技术(EBSD)、扫描电子显微镜(SEM)及电子能谱(EDS)对裂纹区域进行表征,研究晶粒取向、再结晶、低重合位置点阵(ΣCSL)晶界、固溶相对裂纹扩展的影响机制.

1 试验材料与方法

铸态难变形高温合金GH4151由中国航发北京航空材料研究院提供,其化学成分见表1.该铸锭通过真空熔炼,真空电弧重熔以及均匀化处理获得,其最终尺寸为φ80 mm×200 mm.图1所示为铸态GH4151合金的原始金相组织,从图中可以看出,原始晶粒的尺寸大小不一,大晶粒占比大于小晶粒,晶粒尺寸大于300 μm的晶粒占据了很大一部分,这也是导致GH4151合金后续热变形过程中热加工性差的主要原因.

利用电火花线切割机在原始铸态坯料上加工出φ8 mm×12 mm的热压缩标样.为了避免加工毛刺等加工痕迹,用砂纸对其标样进行打磨.采用Gleeble-3500热模拟试验机进行热变形试验,热变形过程中为了减少热量的不均匀性和坯料-压头界面之间的摩擦,将石墨和钽片放置在坯料-压头界面.将坯料以10 ℃/s的升温速度加热到1 220 ℃后保温3 min,然后以10 ℃/s的冷却速度冷却到相应的变形温度后进行热压缩,变形完成后立即水淬冷却,使其保持热变形时的微观组织.详细的热变形参数见表2.

表1 GH4151合金的化学成分

图1 GH4151合金的原始金相图Fig.1 Original metallograph of GH4151 alloy

表2 GH4151合金的热变形参数

将原始试样首先进行机械打磨抛光,然后在20 ml C2H5OH+20 ml HCl+4 g CuCl2混合溶液中进行腐蚀,最后利用LSM-800激光共聚焦显微镜观察其原始微观组织特征.采用EBSD技术对热变形GH4151合金的微观组织进行观察,EBSD试样制备采用常规方式,首先将其进行打磨,然后在90% C2H5OH和10% HClO4混合溶液中进行电解抛光,抛光电压为50 V,温度为-20 ℃.EBSD数据采集通过QUANTA FEG 450扫描电子显微镜,电压为20 kV,扫描步长为0.5 μm.

2 分析与讨论

通过对GH4151合金热变形后的试样进行观察发现,所有的试样均出现了裂纹.由于裂纹的扩展主要受到力的影响,而金属材料中取向钉扎、晶粒类型、特殊晶界及相界均会对位错的形成和运动有很大的影响.因此,下面将详细分析晶粒取向、再结晶、低(ΣCSL)晶界以及固溶相对GH4151合金典型裂纹的影响.

2.1 晶粒取向对裂纹扩展的影响

裂纹源的形成决定了裂纹萌生的位置,但裂纹的扩展却受到各种因素的影响,根据图2a、b中裂纹附近的微观组织特征分布可以看出,GH4151合金的裂纹扩展方式包含穿晶扩展和沿晶扩展2种方式,当相邻晶粒间的取向存在较大差别时,晶界处会存在严重的应力集中,应力集中达到一定程度时形成裂纹源.晶粒的取向对材料的稳定性有很大的作用,当再结晶过程中晶粒的取向相近时,会对位错起到钉扎作用.因此晶粒的取向在裂纹萌生和扩展过程中有着不同作用.从图2a中可以发现,主裂纹以穿过取向为〈001〉和〈111〉方向的晶粒进行扩展,而在取向为〈101〉的晶粒处,主裂纹沿着其晶界进行延伸,该现象在图2b中更容易看出.图2b中在取向为〈001〉的晶粒中可以清楚地观察到较大主裂纹和微小二次裂纹,而在取向为〈101〉的晶粒中没有该现象发生,裂纹是沿着其晶界进行扩展的.更为有趣的是,在主裂纹的尖端,可以观察到取向为〈001〉和〈111〉方向的晶粒较多,而取向为〈101〉的晶粒却基本没有.上述现象说明GH4151合金在热压缩过程中出现的裂纹,其产生和扩展受到晶粒取向的影响,裂纹易在取向为〈001〉和〈111〉方向的晶粒处形成并扩展,而在取向为〈101〉的晶粒处,裂纹的产生和扩展受到抑制.

2.2 动态再结晶对裂纹扩展的影响

在热变形过程中,位错运动至晶界或其他阻碍物时发生塞积,位错塞积使得晶界或者其他阻碍物附近产生应力集中,从而使得材料内部局部区域的能量急剧升高,当其长大到某一个临界值时,裂纹尖端的能量释放率达到裂纹扩展单位面积所吸收的能量,裂纹便开始失稳扩展并直至材料断裂.因此,裂纹扩展是一个能量释放的过程.动态再结晶作为高温变形中最重要的动态软化机制,形成过程需要消耗大部分的变形能,同样也是一种能量释放的方式.所以,在高温变形过程中,当应力集中达到一定临界值时,裂纹扩展的同时必定伴随有一定程度的动态再结晶现象.如图3所示,裂纹两侧存在着大量的动态再结晶晶粒和亚结构,裂纹的扩展是穿过亚结构进行的,在白色箭头所指的裂纹扩展尖端处存在着大量的动态再结晶晶粒,裂纹的扩展在此处停止,说明动态再结晶晶粒对裂纹的扩展起到阻碍作用.此外,从图中微观组织还可以看出,在裂纹扩展区域动态再结晶晶粒数量相对较少,而亚结构数目相对较多,在亚结构相对聚集的区域,萌生了较多的微小裂纹,如红色箭头所指,这是因为在亚结构中存在的能量未得到释放,在变形过程中裂纹易在亚结构区域萌生和扩展.该试验现象也可以从一定程度上说明,动态再结晶的进行可以有效抑制变形中裂纹的萌生和扩展.

图3 裂纹处的晶粒类型图Fig.3 Grain-type diagram at the crack

2.3 低ΣCSL晶界对裂纹的影响

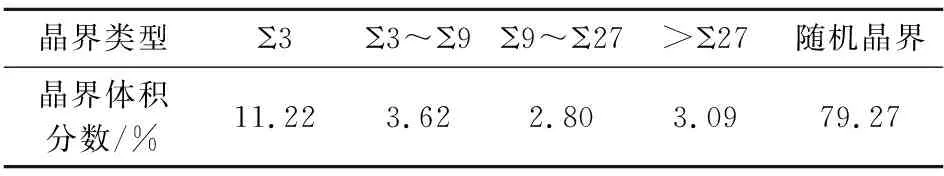

GH4151合金热变形过程中典型裂纹附近的晶界体积分数见表3,可以看出Σ3晶界体积分数相对其余低能晶界最大,达到了11.22%,总ΣCSL晶界的体积分数达到20.73%,而随机晶界的体积分数为79.27%,说明在热变形后,GH4151合金化过程中出现了较多的低ΣCSL晶界.ΣCSL晶界作为低能晶界,在热变形过程中相对具有较好的稳定性,会对裂纹的萌生和扩展产生一定程度的影响,因而探究低ΣCSL晶界对裂纹扩展的影响原因非常重要.

表3 裂纹附近局部区域晶界体积分数

图4a给出了裂纹局部区域的IPF图,图中白色区域为裂纹存在的区域.从图中可以看出,这些裂纹的产生区域出现在晶界的交叉处.为了更好地观察裂纹在晶界处的特征,对图4a中局部区域进行放大观察,其晶界分布特征如图4b.图中黑色线为随机晶界,红、黄、绿、蓝为低ΣCSL晶界.通过观察发现,裂纹出现在随机晶界处,在低能ΣCSL晶界处一般不会出现,说明在热变形过程中,裂纹容易在黑色实线表示的随机晶界处产生.这是由于低ΣCSL晶界在一定程度上会对裂纹的形成和扩展具有抑制作用,而随机晶界因其结构有序度低、自由体积大和界面能高等特点,成为裂纹萌生的核心和扩展的通道.

图4 裂纹局部区域的IPF图Fig.4 The IPF map of the local region of the crack

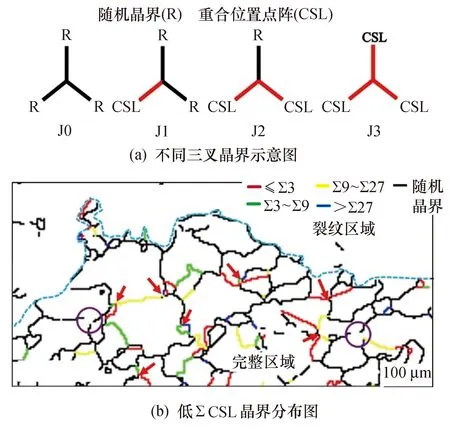

图5 不同三叉晶界和低ΣCSL晶界分布图Fig.5 Distribution map of different trifurcate grain boundaries and low CSL grain boundary

由于低ΣCSL晶界对裂纹的扩展具有阻碍作用,说明不同数量的低ΣCSL晶界在三叉晶界处对裂纹的扩展具有显著的影响.图5a为不同数量的低ΣCSL晶界在三叉晶界处的示意图,将三叉晶界分为4类,分别为J0(0-CSL)、J1(1-CSL)、J2(2-CSL)、J3(3-CSL)型三叉晶界(“n-CSL”中“n”指的是三叉晶界中低ΣCSL晶界的数量).相比而言,裂纹更容易在J0、J1型三叉晶界处产生,同时裂纹会沿着J0、J1型中的随机晶界进行扩展.图5b为晶界分布图,青色线上部为裂纹区域,下部为完好区域.可以发现在完整区域内部出现了裂纹(图中紫色圆圈所示),该区域裂纹的产生和扩展沿着J0、J1型晶界,由于这两种三叉晶界中随机晶界占比相对较高,对裂纹的阻碍作用较小,因此裂纹首先在J0、J1型晶界处产生和扩展.尽管在J2、J3型三叉晶界处(红色箭头所示)也出现了小的裂纹,但是裂纹扩展被明显抑制.这是因为J2、J3型三叉晶界的结构有序度较高,可以有效地隔断随机晶界网络,从而对裂纹的萌生和扩展起到强烈的抑制作用.

2.4 固溶相对裂纹扩展的影响

图6为裂纹的SEM图像和相对应的EDS元素面扫分布图,图中颜色越亮,表明该元素含量越高.从图中裂纹可以看出,橙色箭头方向为裂纹扩展方向,因为GH4151合金在变形过程中微裂纹引导主裂纹,从而决定主裂纹的扩展方向.通过测量主裂纹形成路径上的折弯角发现,角度接近120°的折弯角在整个扩展路径上数量最多,而角度小于90°角的折弯角很少,这表明裂纹易于沿着角度接近120°的角度扩展,因为沿该角度扩展所需的能量最低.从EDS元素面扫图中可以看出,C和O在裂纹附近的含量较高.在高温条件下,氧元素更容易沿晶界扩散,与Cr、Al等活泼元素发生氧化反应,生成脆性氧化物,降低材料整体的强度.而碳元素与Nb、Ti形成碳化物,当高含碳量的NbC在晶界沉积时,会明显降低该区域的塑性,使得坯料在热加工过程中的裂纹倾向增加,从而引导裂纹进行扩展.除此之外,裂纹在扩展过程中沿着有固溶相颗粒存在的边界进行扩展,如图中白色箭头和白色方框所示.由于固溶相中C元素容易形碳化物,碳化物作为脆性相,在裂纹扩展过程中容易降低合金的塑性从而加速裂纹的扩展,因此固溶相的形成不利于热变形过程的控制.

图6 GH4151合金裂纹处的固溶相Fig.6 Solid solution phases at cracks in GH4151 alloy

3 结论

1) GH4151合金在热压缩过程中出现的裂纹,其产生和扩展受到晶粒取向的影响,裂纹易于在取向为〈001〉和〈111〉方向的晶粒处形成并进行扩展,而在取向为〈101〉的晶粒处,裂纹的产生和扩展受到抑制.

2) GH4151合金的形变裂纹会穿过亚结构进行扩展,这是因为亚结构中能量未得到释放,而在裂纹扩展的尖端处存在着大量的动态再结晶晶粒,裂纹的扩展在此处停止,说明动态再结晶晶粒对裂纹的扩展起到阻碍作用.

3) 低ΣCSL晶界被认为结构有序度较高,能量较低,具有优于随机晶界的性能,将含有不同数量低ΣCSL晶界的三叉晶界进行分类,发现裂纹易于在有序度较低的J0、J1型晶界处产生和扩展,而在J2、J3型三叉晶界处裂纹的扩展被有效抑制.

4) 裂纹内部分布着大量的碳元素和氧元素,二者均会和GH4151中其他元素生成脆性物质,进而影响GH4151合金的塑性变形能力,促进裂纹的扩展.

致谢:本文得到兰州理工大学红柳优秀青年支持计划项目(CGZH001)的支持,在此表示感谢.