棱锥套N型卷筒涨缩缸防松结构分析与优化

童 坤,邵 帅,张 建,濮维飞,刘 亮,张 鹏

(1.泰尔重工股份有限公司,安徽 马鞍山 243000;2.首钢京唐钢铁联合有限责任公司 热轧部,河北 唐山 063200)

0 前言

首钢京唐热轧1 580 mm平整机组使用的为地下卷取机,卷筒为棱锥套N型卷筒。由于设计缺陷,涨缩缸部位的防松结构并不成熟,使用过程中连接部位多次出现松脱情况,致使卷筒钳口板开口变大,无法夹住板带头部产生滑卷现象,卷筒无法缩到最小涨径造成板面划伤或卡卷,影响了整体生产进程,造成停产或废卷情况。因此,对该结构的优化改造刻不容缓。

1 防松部位的结构与连接方式

1.1 棱锥套N型卷筒的基本结构

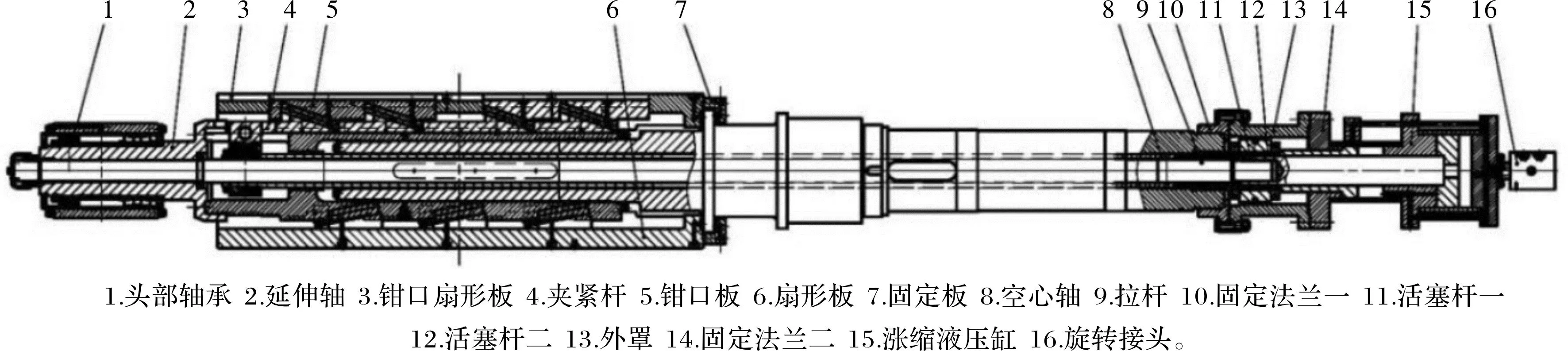

棱锥套N型卷筒主要由头部轴承、延伸轴、钳口扇形板、夹紧杆、钳口板、扇形板、固定板、空心轴、拉杆、固定法兰、活塞杆、外罩、涨缩液压缸、旋转接头等组件组成,各组件间的位置关系如图1所示。

图1 棱锥套N型卷筒

1.2 防松部位的结构组成

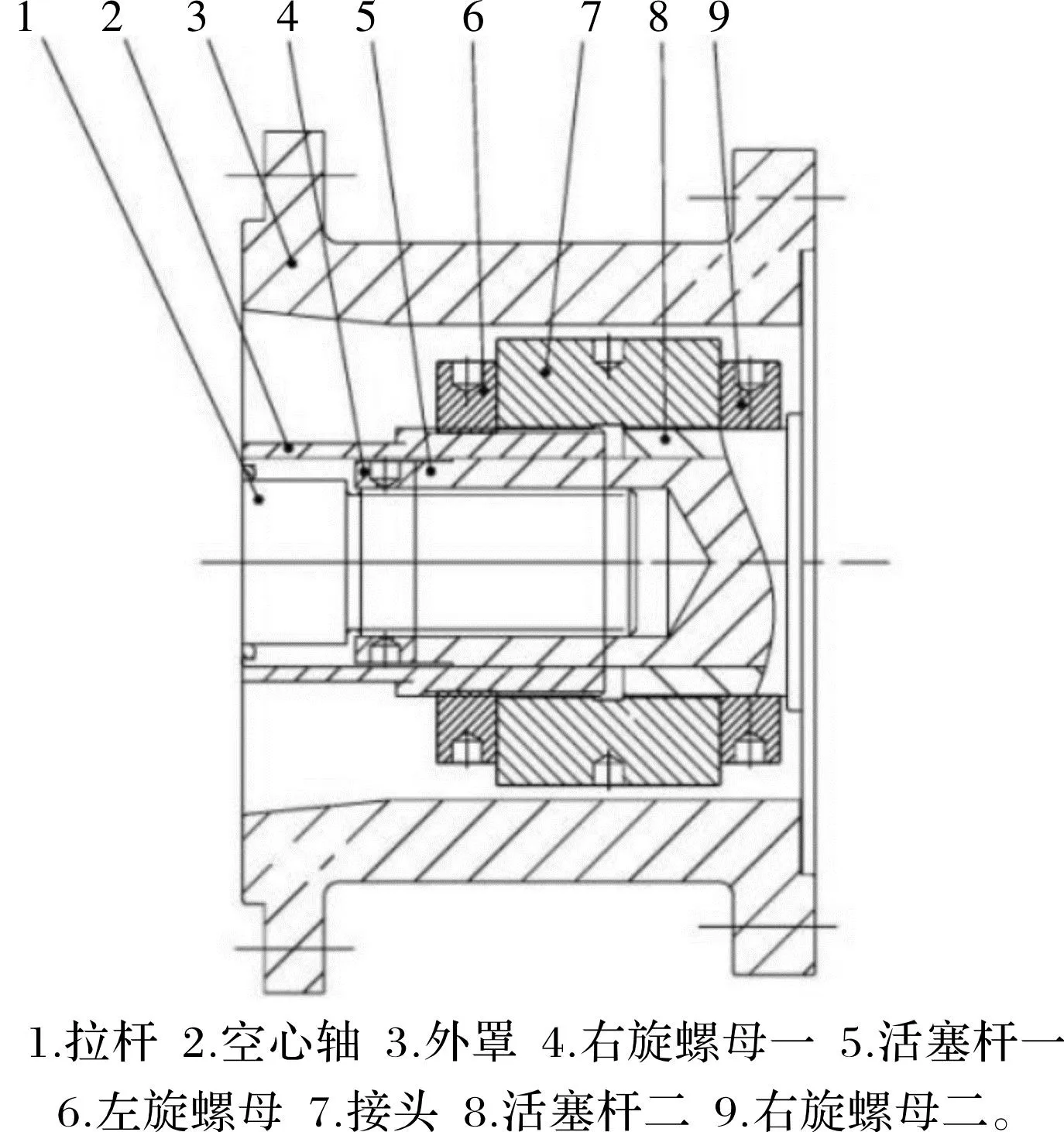

该连接部位主要由以下部分构成:拉杆(尾部与卷曲机主轴相连,控制棱锥套)、空心轴(尾部与夹紧杆相连,头部加工有左旋外螺纹)、外罩(哈呋结构,上半部分开有观察窗)、空心轴防松组件(由左旋螺母、接头和右旋螺母组成,接头的左侧为左旋内螺纹,右侧为右旋内螺纹)、涨缩缸(涨缩缸内有两组互不干涉的活塞杆组成,它们分别与拉杆和空心轴连接,头部都加工有右旋外螺纹),详细的位置关系见图2。

图2 防松结构初始状态示意图

1.3 连接方式与装配顺序

装配时,首先将拉杆插入空心轴中,同时将左旋螺母和右旋螺母二预装在相应位置(空心轴为阶梯轴,其螺纹线未加工到阶梯轴部位,活塞杆二为阶梯轴,预装时将左旋螺母安装至螺纹线根部,右旋螺母二安装至台阶部位),再将接头安装到空心轴上(螺纹旋入到底部即可),以上工作完成后将拉杆抽出至安装面外(拉杆轴为阶梯轴),露出阶梯位置,将右旋螺母一预装至拉杆轴的台阶处,再将拉杆旋入活塞杆一内,根据钳口板初始状态要求调整拉杆位置,调整完成后将右旋螺母一回退至与活塞杆一的头部紧密贴合(使用专用扳手拧紧),再将拉杆推入空心轴内,将接头旋入活塞杆二内,将其余部位装配完毕后,根据卷筒的预设涨径要求调整好安装位置(使用专用扳手拧紧)。

2 松脱位置及原因分析

该平整机组的涨缩缸为悬空布置,无支撑物且长期在高转速、大震动量的恶劣工况中运转,导致涨缩缸连接部位极易发生松脱。以下对易松脱的两个位置进行分析。

2.1 拉杆与活塞杆一

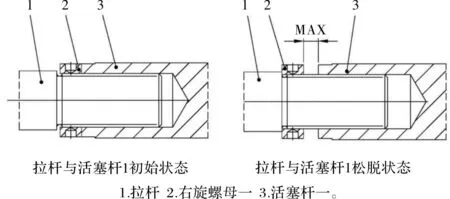

拉杆尾部与卷曲机主轴相连,通过棱锥套控制卷筒的涨缩用以调整卷筒的大小径,在使用过程中由于震动导致右旋螺母一松脱,该螺母松脱后,拉杆与活塞杆一连接处失去了径向限位,此时拉杆与涨缩缸相连的螺纹结构亦会松脱,受制于拉杆的螺纹总长有限,当右旋螺母一松脱到极限位置时即会停止松脱,此时拉杆与胀缩缸的相对位置达到最大状态,即拉杆的工作长度发生了变化,在该状态下,卷筒无法达到预设的外径范围,缸体行程达到最大时可使扇形板达到最大行程,即卷筒达到最大涨径,但缸体行程最小时,扇形板无法达到最小行程,即卷筒无法达到最小涨径。在该状态下持续运转的卷筒,则会导致出卷时钢卷内壁产生划痕(未完全松脱到极限位置),严重时甚至会导致钢卷与卷筒卡死,拉缸与活塞杆一的初始状态与松脱状态下的组件位置关系如图3所示。

图3 拉杆与活塞杆一初始状态与松脱状态对比

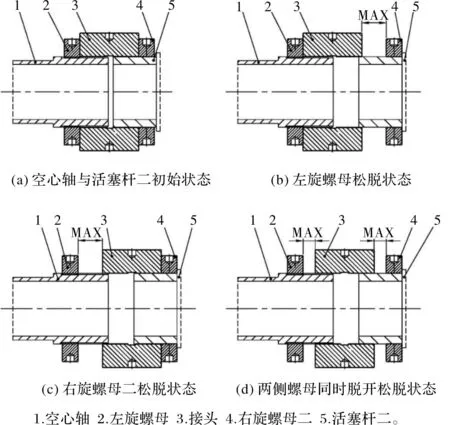

2.2 空心轴与活塞杆二

空心轴尾部与夹紧杆连接在一起,夹紧杆与扇形板通过斜楔滑动连接,通过斜楔控制钳口的张合用以夹紧板带的头部,在使用过程中由于震动导致该结构出现以下几种松脱方式。

2.2.1 左旋螺母、空心轴与接头(左旋螺母松脱)

左旋螺母、空心轴、接头左半部分皆为左旋螺纹,当左旋螺母松脱时,该连接结构失去径向限位,由于接头右半部分为右旋,接头会整体向远离左旋螺母侧松脱,空心轴亦与接头松脱开,受制于空心轴的螺纹总长有限,当左旋螺母松脱到极限位置时即会停止松脱,此时空心轴与胀缩缸的相对位置达到最大状态,即空心轴的工作长度发生了变化,斜楔无法达到预设的行程范围,即钳口板的初始间隙状态变大,导致钳口无法夹紧,此时各组件间的位置关系如图4(b)所示。在该状态下持续运转的卷筒会导致滑卷,需手动多次操作助卷辊才能使板带卡入钳口内,严重时会导致无法夹紧造成无法成卷。

图4 空心轴与活塞杆二初始状态与松脱状态对比

2.2.2 右旋螺母二、活塞杆二与接头(右旋螺母二松脱)

右旋螺母二、活塞杆二、接头右半部分皆为右旋螺纹,当右旋螺母二松脱时,该连接结构失去径向限位,由于接头左半部分为左旋,接头会整体向远离右旋螺母二侧松脱,活塞杆二亦与接头松脱开,受制于涨缩缸轴肩的螺纹总长有限,当右旋螺母一松脱到极限位置时即会停止松脱,此时空心轴与胀缩缸的相对位置达到最大状态,即空心轴的工作长度发生了变化,在该状态下,产生的结果与2.2.1节中一致,此时各组件间的位置关系如图4(c)所示。

2.2.3 空心轴与活塞杆二(两侧螺母同时松脱)

前文介绍了各部位的螺纹结构,当右旋螺母二和左旋螺母同时松脱时,该连接结构两侧皆失去了径向限位,接头的相对位置不变,空心轴、活塞杆二与接头发生松脱向两侧位移,受制于螺纹总长有限,当松脱到极限位置时即会停止松脱,此时空心轴与胀缩缸的相对位置达到最大状态,即空心轴的工作长度发生了变化,在该状态下,产生的结果与2.2.1节中一致,此时各组件间的位置关系如图4(d)所示。

以上为棱锥套N型卷筒涨缩缸连接部位的松脱形式,初始状态与几种松脱状态下各组件间位置关系如图4所示,通过对比分析可以看出螺纹结构在震动工况下导致极易产生松脱导致机构失去径向限位,因此,解决结构松脱的方法要从限制螺纹结构的位置入手,即保证用以紧固的螺母不产生松脱即可。

3 防松结构的改造方案与实验效果

第2章中对易松脱的位置进行了分析,这些松脱发生的原因都指向了同样的两个结构,即空心轴和拉杆,它们的松脱原因都与紧固螺母有关。针对分析出的问题,对结构进行调整,以下从卷筒涨径和钳口板夹紧程度两个角度对改造方案和实验效果进行介绍。

3.1 卷筒涨径

卷筒无法达到最小涨径的原因是拉杆与活塞杆一的螺纹连接松脱,扇形板无法到达预定行程所导致的,故保证该处螺纹连接的径向限位即可。下面对几种方案和实际使用效果做详细介绍。

3.1.1 更换右旋螺母一(改用圆螺母配合止动垫圈)

对易松脱螺纹安装部位加装止动垫圈是十分常用的做法。将右旋螺母一更换为圆螺母(GB 812),在拉杆台阶的对应位置开槽用以配合安装圆螺母用止动垫圈(GB 858)。由于止动垫圈的止动作用主要由凸起结构保证,但该结构一般较小,该结构在线使用一段时间后,止动垫圈出现了严重的扭曲变形,圆螺母的螺纹由于止动垫圈变形导致的不均匀挤压产生了压溃情况,拉杆与螺母分离困难,在拆解过程中为了保护活塞杆,只能对其进行破坏性拆除。经检查,拉杆螺纹损伤严重无法二次使用,虽然解决了松脱问题,但设备的维保难度提升且修复成本提高。

3.1.2 螺纹配合面加装销钉

与加装止动垫圈相比,在长螺纹配合面中心加装销钉无需对各部位结构做改动,可保持各部件的原始性能。使用数控机床在活塞杆一螺纹线中心处加工一组通孔,按照装配要求将拉杆与活塞杆一安装完毕后,穿过通孔在拉杆头部对应位置做标记,按照标记位在拉杆上加工用以安装销钉的通孔(销钉与销钉孔的配合关系为过盈配合)。该结构在线使用一个周期下线后,对该部位进行拆解检查,未出现变形情况,但右旋螺母一依旧发生松脱,由于销钉限制了螺纹配合的径向窜动,此处松脱未产生影响,但为了避免销钉扭曲变形,后续优化还需对右旋螺母一进行修改。

3.2 钳口板夹紧程度

钳口板无法夹紧的原因是空心轴和活塞杆二的螺纹连接松脱,斜楔无法达到预设的行程范围所导致的,同卷筒涨径问题的解决角度相同,保证该处螺纹连接的径向限位即可。下面对几种方案和实际使用效果做详细介绍。

3.2.1 更换右旋螺母二(改用圆螺母配合止动垫圈)

将左旋螺母和右旋螺母二更换为左右旋的圆螺母(GB 812),在空心轴和活塞杆二的对应位置开槽用以配合安装圆螺母用止动垫圈(GB 858)。与拉杆改造结果相似,该结构在线使用一段时间后,止动垫圈出现了严重的扭曲变形,变形后空心轴和活塞杆二依然向两侧轻微位移,钳口板初始间隙变大,无法夹紧,在钳口板底部加装垫片提高钳口板高度才能暂时恢复正常夹紧功能,但钳口板的间隙依然在变化,直至极限位置(此时止动垫圈的凸起完全失效,螺母松脱至极限位置)。

3.2.2 焊接空心轴防松组件(将各部件焊接成一个整体并利用外罩进行限位)

调整好钳口板的初始位置后将空心轴防松组件两侧的螺母与接头焊接在一起(使用交错焊缝焊接),并在两个螺母的远接头端焊接两个对称的限位块,限位块穿过外罩的观察窗,通过观察窗限制该防松组件的松脱。由于卷筒运行过程中,活塞杆二和空心轴组件相对观察窗的位置有变化(往复运动),在线使用一段时间后,限位块和观察窗冲击后脱落,失去限位块的限位作用后,空心轴和活塞杆二依然向两侧产生位移,发生与3.2.1节相似的结果。

3.2.3 螺纹配合面加装销钉

与以上两种方案相比,在长螺纹配合面中心加装销钉无需对各部位结构做改动,可保持各部件的原始性能。按照装配要求,根据钳口临界位置调整各部件的安装位置,安装完毕后,在空心轴防松组件上做好标记,使用专用夹具,按照标记位在拉杆上加工用以安装销钉的通孔(销钉与销钉孔的配合关系为过盈配合)。该结构在线使用一个周期下线后,对该部位进行拆解检查,未出现变形情况。但由于配合关系较紧,且销钉较小,拆解较为困难(需加热敲击),为了降低维护难度后续优化还需对销钉结构进行改进。

4 实验论证后的解决方案

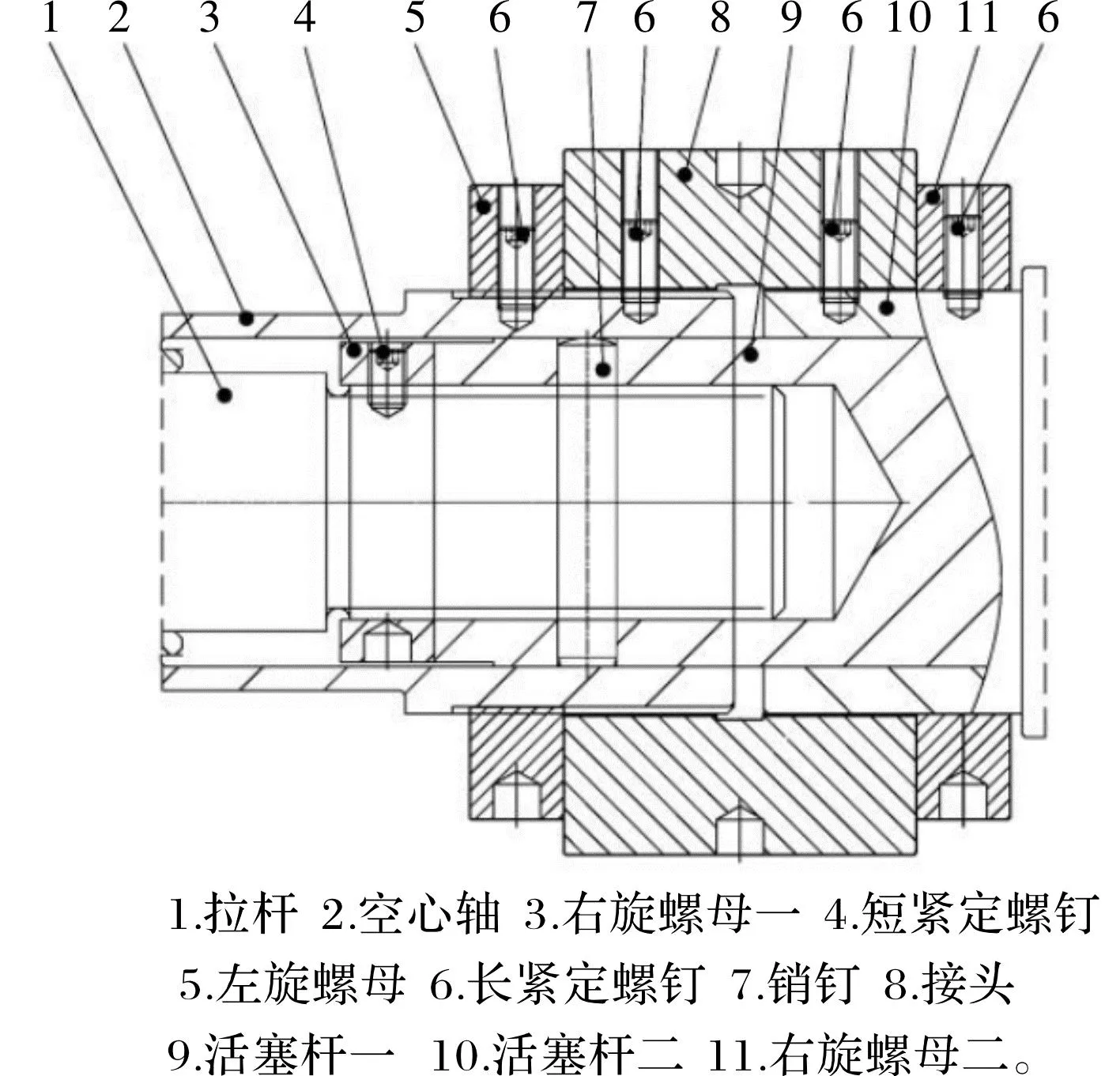

经过多次实验,对实验效果较好的改造方案进行修改后,给出最终解决方案,改进后的防松结构主要由拉杆、空心轴、螺母、紧定螺钉、销钉、接头、活塞等组件组成,它们之间的位置关系如图5所示。下面对方案做详细介绍。

图5 改进后的防松结构示意图

4.1 卷筒涨径(拉杆部位防松)

在液压缸轴头螺纹部位的中心处加工一组通孔,并在拉杆头部对应位置加工通孔后镶入销钉(销钉与销钉孔的配合关系为过盈配合),右旋螺母二中心加工一内螺纹通孔,相对应的拉杆部位加工一盲孔用以安装内六角紧定螺钉(螺纹上涂抹螺纹紧固胶)。

4.2 钳口板夹紧程度(空心轴部位防松)

根据钳口临界位置调整各组件的螺纹拧入深度,在如图5所示的位置加工用以安装紧定螺钉的螺纹通孔,并在空心轴和旋转液压缸的轴肩部位加工与其位置对应的盲孔用以安装内六角紧定螺钉(螺纹上涂抹螺纹紧固胶)。

5 结论

由于热轧平整机组较为恶劣的使用工况,卷筒涨缩缸在使用过程中易出现连接部位松脱导致卷筒功能产生异常。本文对发生问题的部位和原因进行了分析、研究,并针对这些问题提出改造方案,在多次实验后,总结出了能够解决该问题的优化方案,为该类型问题的解决策略提供了参考,为平整机组的现场生产给出技术支持,保证生产线的高效平稳运行。