基于机器视觉的航空发动机错漏装检测技术

■ 缪晨萱 宋迎军 靳卫兵 杜忠华 宋宝鑫/ 航发动力 王展/ 西北工业大学

在航空发动机组件及整机装配完成后需要检查各类零件的装配状态,以保证发动机的装配质量符合工艺规范,基于机器视觉技术开展航空发动机错漏装检测工作,有助于提升检测效率和装配质量。

航空发动机外观零件数量众多,采用人工检查工作量大,过程耗费时间长,不能满足航空发动机批量生产的需求。又由于航空发动机结构极为复杂,外部组件、附件之间遮挡关系较多,零件装配形式多样,现有的机器视觉检测方案不能一次完成对航空发动机所有外观装配的质量检测。本文提出的人机协同的航空发动机外观错漏装视觉检测方法,通过工业机器人夹持图像采集单元实现航空发动机外观图像采集,利用图像识别方法进行装配质量判定,通过人工复查实现错漏装的人机协同判定。此方法可以采集、留存和追溯相关质量记录,是发动机组件、整机装配完成后进行人工目视检查的有效辅助和补充。

外观错漏装视觉检测系统

航空发动机外观错漏装视觉检测系统分为硬件和软件两部分。硬件主要包含工业相机镜头、工业机器人、运动执行机构、光源和运动控制器等;软件为航空发动机错漏装辅助检测软件(AEOIS)。

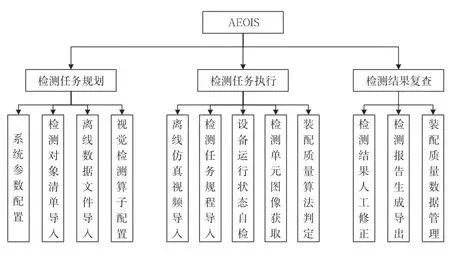

AEOIS以检测任务规划、检测任务执行、检测结果复查三大功能模块为核心,兼顾人机协同检测过程所需的辅助功能,具体结构如图1所示。该软件是航空发动机装配缺陷人工目视检查过程的辅助工具,同时可以提供原始图像质量记录。

图1 AEOIS功能结构

AEOIS通过三大功能模块的协同工作完成装配质量检测任务。检测任务规划模块主要实现检测任务定义和算子配置等任务;检测任务执行模块运行相应的检测规程,同时提供机器人、检测相机、光源等外部设备的工况感知与状况显示功能;检测结果复查模块主要将结果进行人工复核,同时根据需要导出该型号发动机的质量检测报告。

在算子配置界面,可以查看拍摄的图片、检测对象清单、当前检测对象检测项目列表。检测人员可以手动标记检测对象添加相应的图像判定算子,含有删除标记、设置变量别名、设定阈值、目视巡查模式等按钮。机器人按指定程序运行采集图像,检测任务执行界面主要包含仿真视频、检测日志、检测时间等项目。

在检测任务执行结束后会生成相应的检测结果,检测结果复查模块主要对检测结果进行逐条审核,必要时根据人工复查结果对算法判定结果进行修正,同时更改算法判定参数。

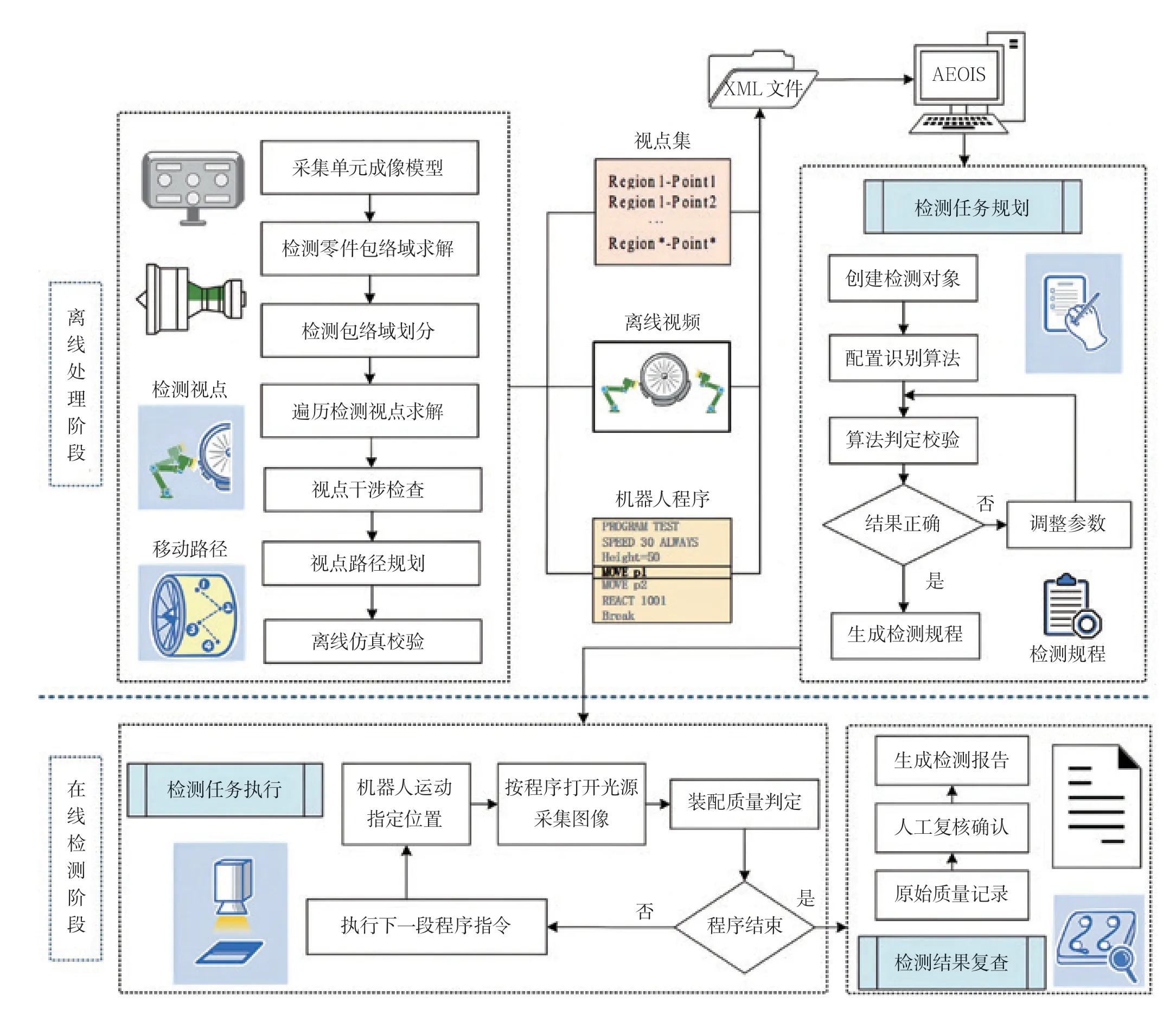

基于人机协同的航空发动机外观缺陷检测主要分为离线处理阶段和在线检测阶段。离线处理阶段主要完成外观检测视点的求解与机器人路径规划,同时制定检测任务规划并进行离线仿真;在线检测阶段主要由上位机发出指令控制机器人沿规划视点执行图像采集任务,经AEOIS分析后给出判定结果,具体检测工作流程如图2所示。

图2 人机协同航空发动机错漏装视觉检测工作流程

典型装配缺陷图像识别方法

在航空发动机外观装配检测内容项中,螺栓之间锁紧丝由于装配工艺复杂、安装方式多样,目前还没有相关的图像识别方法。通过分析螺栓和锁紧丝的装配工艺规范,针对该类典型装配缺陷开展图像识别方法研究,可以提高图像识别效率。

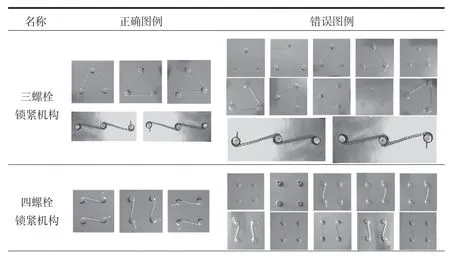

锁紧丝打法较为灵活,装配方式不唯一,难以利用单一图像识别方法进行判定。针对该问题,根据装配工艺技术要求制作了螺栓、锁紧丝等锁紧机构的实际装配样例,从实际安装过程出发分析零件装配规范,选用与发动机实际装配中相同型号的螺栓及锁紧丝,对所有正确和错误的装配方式进行样例制作,避免样例图像与实际工程应用环境差异过大,能够初步满足实际工程应用需求。图3为制作的实际样例图像,其中包含了螺栓和锁紧丝等锁紧机构的各种安装方式,双螺栓锁紧机构属于四螺栓锁紧机构的一个子集。

图3 装配缺陷检测图像样例

发动机表面零件大多数为金属材质,光源打光后会出现漫反射与镜面反射。为了保证图像识别方法具有较好的鲁棒性,在进行图像判定之前需要进行预处理,来保证不同环境下图像识别方法仍具有较高的可靠性。在图像采集过程中发现,影响图像质量最重要的因素有两个:一个是由于光照不均匀所产生的图像阴影;另一个是由于零件表面反射所引起的光斑。针对上述两种情况,在设计图像识别方法之前必须进行图像阴影处理、图像增强和图像阈值分割的预处理。

错漏装视觉检测方法应用

航空发动机各单元体装配过程中燃烧室零件种类数量最多、装配工艺最为复杂,燃烧室组件各燃油喷嘴、燃油分管及总管之间遮挡关系极为复杂,搭建了检测系统对燃烧室零件装配开展错漏装视觉检测。

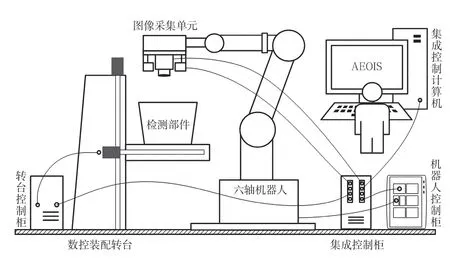

检测系统由图像采集单元、工业机器人、数控装配转台、集成控制计算机和AEOIS组成,如图4所示。图像采集单元和光源安装在工业机器人末端,经AEOIS发出运动指令配合数控装配转台实现燃烧室表面所有零件的图像采集。

图4 燃烧室错漏装视觉检测系统组成

短环形燃烧室错漏装检测装置已经部署于生产现场进行实际应用。对燃烧室管路保险丝类(燃油分管保险丝、两半环燃油总管)和平面保险丝类(燃油分管底座保险丝、孔探仪保险丝、堵盖保险丝、其他保险丝)进行漏装缺陷检测。

燃烧室共检测平面保险丝类点位2216个,其中实际保险丝存在项1160个,实际保险丝不存在项956个,漏装缺陷检出率为100%,保险丝存在判定整体准确率为99.6%;管路保险丝点位506个,其中实际保险丝存在项403个,实际保险丝不存在项103个,漏装缺陷检出率为100%,保险丝存在判定整体准确率为99.6%。

系统在航空发动机短环形燃烧室外观检测上的应用取得了良好的效果。完成一个燃烧室检测需要约10min,相比人工目视检查速度提升50%。在正确率方面,漏装缺陷检出率可以达到100%。

结束语

基于机器视觉的航空发动机错漏装视觉检测方案覆盖了任务规划、实时检测、质量数据分析的检测全流程,并在实际生产中得到应用验证,对航空发动机装配质量的提升具有重要指导意义。