产品高可靠长寿命设计与试验技术

陈云霞 王聪

(北京航空航天大学 可靠性与系统工程学院,北京 100191)

0 引言

随着“科技强国”和“质量强国”战略的稳步推进,高可靠长寿命指标正逐渐成为新一代军、民产品研制的必然要求[1,2]。例如,国产大飞机C919 设计飞行寿命要求达到90000 飞行小时;我国空间站在轨运行寿命要求不少于10 年;民用新能源汽车应保证满足8年质保和15年使用寿命要求[1]。然而,这些高可靠长寿命指标的实现面临着诸多挑战:产品在其全寿命周期中可能经历严酷多变的工况和载荷[3];产品的零部件可能具有复杂多样的退化规律;产品各零部件结构组成之间可能具有较强的关联性;产品不同层级之间可能具有显著的系统层次性;此外,与上述属性有关的载荷/工况、退化规律、设计参数、结构工艺等因素均具有不确定性[4],这种不确定性贯穿于产品全寿命周期,并随着系统退化和不同层级传播呈现出复杂的时空演变规律[5]。因此,在产品研制过程中系统全面地分析、构建其全寿命周期的载荷剖面、退化规律、结构关联性、系统层次性模型,以及其中的不确定性和时空演变规律模型,才能更好地实现产品的高可靠长寿命指标要求。

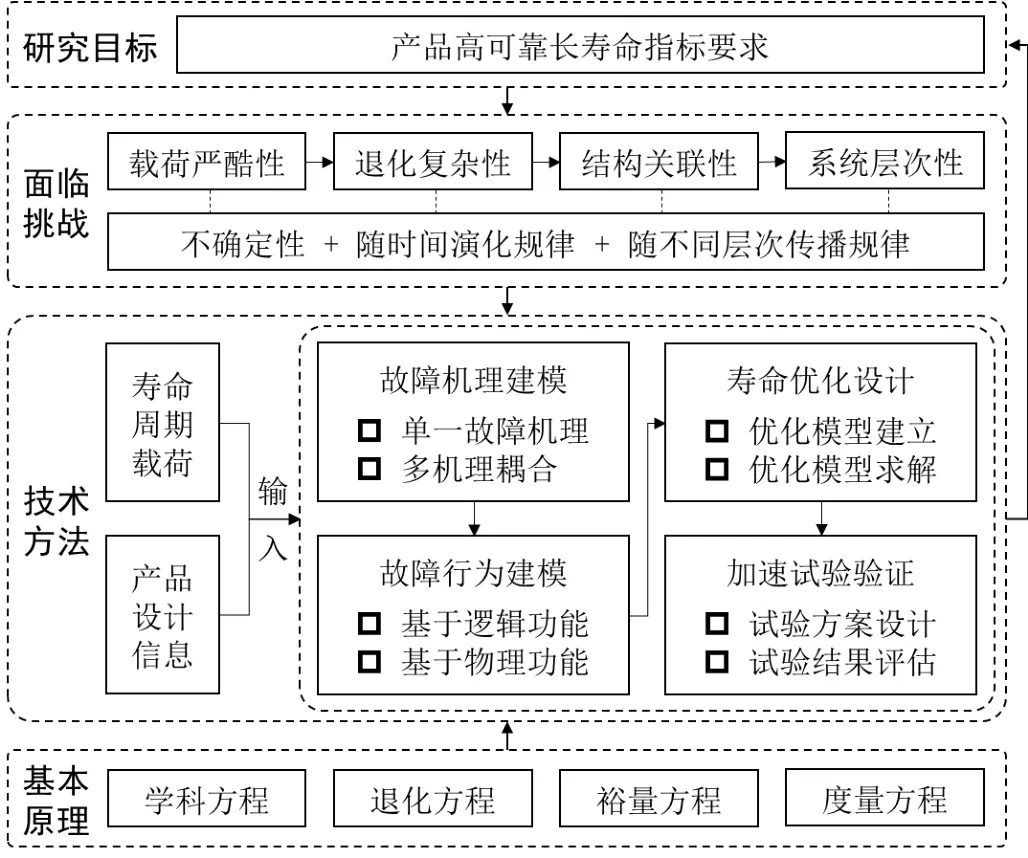

本文将围绕产品高可靠长寿命指标的实现,介绍产品故障机理研究和故障行为研究的原理与方法,并在此基础上介绍产品可靠性和寿命设计与试验方法,整体思路如图1 所示。其中,故障机理研究旨在从故障物理的角度研究产品故障的根本原因和机制,然后分析其在内外因共同作用下的确定性和不确定性规律以及随时间和系统不同层次的传播规律,进而研究其涌现出的故障行为。基于故障机理和行为研究,以产品的高可靠长寿命指标要求为目标,开展产品的可靠性与寿命设计,并通过试验对指标进行考核,确保产品高可靠长寿命指标的实现。

图1 论文整体思路Fig.1 Overall idea of the paper

1 技术原理

1.1 概念与内涵

实现高可靠长寿命指标首先需要对产品的故障有准确的认知。产品的故障定义为产品或产品的一部分不能或将要不能完成规定功能的事件或状态[1],它是由内因、外因及其相互作用所致的,其中内因包括产品的材料、尺寸、结构等,外因包括产品的工作应力、环境应力等[4]。

故障是产品的一种非正常状态,故障行为则使得这个非正常状态可以从外部被探知。故障行为从宏观上来说包括性能参数和结构完整性参数。通过建立故障行为模型,可以描述这些故障行为随时间的演变规律。故障行为模型主要为两类[1]:一是参数-时间型行为模型,即性能参数或结构完整性参数随内外因及时间的演变规律模型;二是时间-应力型行为模型,通过参数随时间的变化以及对应的故障阈值来共同确定。基于故障行为模型,就可以对产品的高可靠长寿命指标进行度量,如寿命、平均故障时间、可靠寿命等[4]。

1.2 原理与方法

故障机理和行为研究是产品高可靠长寿命设计与试验的基础,其基本研究思路为先分析后建模。分析是指对系统进行自上而下的逐层分析,既要分析系统的结构组成,又要对载荷进行层次分析,从系统所受到的整体载荷逐层分析确定每个机理对应的局部敏感载荷。基于上述分析结果,再自下而上地进行逐层建模,包括故障机理建模和故障行为建模。

故障机理建模包括单一故障机理建模[6,7]及多机理耦合建模[6-17]。针对单一故障机理建模,文献[1]中给出了适用于机械产品的54 个典型故障机理模型,包括疲劳、磨损、老化等。针对多机理耦合建模,主要的多机理耦合关系包括竞争、触发、促进/抑制、累积等[6-9]。文献[14,15]针对结构界面磨损多机理耦合损伤,给出了粘着-磨粒、粘着-疲劳、疲劳-磨损等多机理耦合建模方法。首先,面向全寿命周期复杂载荷工况,进行自上而下的载荷分析,确定每种故障机理所对应的局部载荷;其次,分析多种故障机理之间的相互作用,提取多机理相互作用的中间参量,进行多机理耦合的解析模型推演;然后,分析耦合模型输出的形貌参数对接触界面应力的影响,后者会进一步影响耦合模型的输出,考虑该机制建立最终的多机理耦合模型。最后,通过面向不同层次、不同载荷的磨损规律验证实验,验证了模型的正确性。

故障行为建模旨在表征故障机理自下而上的传递过程及所涌现出的非正常行为,主要包括两种途径:基于逻辑功能建模和基于物理功能建模。基于逻辑功能建模主要指逻辑框图,如可靠性框图、故障树、Petri 网等[18],该方法依赖设计人员对产品各层级及不同单元之间的故障逻辑关系的准确全面认知,对复杂系统来说存在很大的认知不确定性[4]。相比基于逻辑功能建模,基于物理功能建模一般更加精细化和实用化。基于物理功能建模也被称为基于原理的故障行为建模,通常采用解析推演(适用于简单产品)、仿真和数字样机建模等方法来揭示系统自身的故障演变规律和内在相关性,跨尺度地实现从机理层到系统层故障行为的推演[19-25]。

下面以齿轮系统为例对故障机理建模和故障行为建模进行详细说明[19,20]。齿轮系统的主要故障机理包括齿根裂纹和齿面剥落,相应的故障机理模型揭示的是面向齿轮系统全寿命周期载荷下的损伤演变规律。模型的输入包括材料、工艺、装配等内因参数以及载荷和工况信息等外因参数,输出则是相应的损伤量,如齿根裂纹的尺寸和位置、齿面剥落坑的面积、体积或密度等。齿轮系统的故障行为主要指这两类故障机理传递到系统层后对系统时变啮合刚度的影响,相应的故障行为模型则是齿轮系统的动力学模型。该模型的输入是齿根和齿面的损伤量大小,输出则是系统的动力学响应。

上述模型表征了齿轮系统从微观的底层机理到宏观的系统性能输出的传递关系,这种关系在文献[4]中被称为学科方程。此外,上述模型还描述了齿轮系统在载荷持续作用下的底层损伤量和系统层动力学响应随着时间的退化规律,对应着退化方程。接下来,根据齿轮系统的功能和性能,明确给出其故障判据,即可得到齿轮系统动力学响应的裕量方程。该方程通过系统的行为模型进行反向推演,即可得到机理层的裕量方程。最后,考虑上述方程中的不确定性及其传播,包括输入要素(如材料、工艺、装配、载荷等因素)的不确定性以及故障行为传播过程中的路径不确定性等要素,根据其属于固有不确定性还是认知不确定性采用合适的度量理论对其进行度量,即可建立相应的可靠度计算模型,对应着度量方程。上述四个方程遵从可靠性科学原理[4],系统全面地组成了齿轮系统的故障机理和故障行为模型。

2 技术方法框架

产品高可靠长寿命设计与试验的技术方法框架以可靠性科学原理为指导,通过对学科方程、退化方程、裕量方程和度量方程这四个方程的工程化和实用化的科学表征,支撑产品高可靠长寿命指标的实现。主要关键技术包括故障机理分析、寿命分析、寿命设计和加速试验。

2.1 故障机理分析方法

故障机理分析方法以故障机理模型库为基础,以产品全寿命周期载荷谱、系统结构组成和功能原理为输入,通过结构分解和载荷分析确定产品故障的关键部位、关键机理和各机理的敏感载荷;逐一确定哪些是单一机理、哪些是耦合机理,明确机理之间的耦合关系;分析故障机理模型的输出参量所对应的产品部位和层次,并明确其对应的是性能参数还是结构完整性参数[1,26]。

2.2 寿命分析方法

寿命分析方法以产品信息、产品的仿真模型或数字样机模型、以及全寿命周期载荷谱为输入,根据故障机理分析结果,依次计算每个故障机理对应的故障时间,或依据故障行为模型计算故障时间,得到产品寿命的确定性分析结果。在此基础上,考虑材料、工艺、装配等内因参数以及载荷等外因参数的不确定性,以及故障行为传播过程中的路径不确定性,进行故障时间的不确定性计算,进一步可计算得到相应的可靠性和寿命指标,如平均故障时间、可靠寿命等[1,26,27]。

2.3 寿命设计方法

寿命设计方法以产品寿命分析结果为基础,针对产品寿命的期望值、设计公差值(或最小寿命)等设计目标,明确可控的设计参数(如材料、尺寸、工艺参数等)、不确定因素及各种设计约束,结合故障行为模型建立不同层级的寿命设计优化模型;然后,选用合适的求解算法(如启发式算法、强化学习方法等)进行模型求解,得到面向寿命设计目标的最优设计参数及其控制范围[1,28,29]。寿命分析与设计方法的技术流程如图2所示。

图2 寿命分析与设计方法技术流程Fig.2 Technical process of lifetime analysis and design

2.4 加速试验方法

加速试验方法依据试验样本量的不同可分为两类。一类是适用于一定样本量的加速试验方案设计方法,即一般指受试产品有3 个到10 个,适合于机电、电子装备及机械类装备的单一构件等[1]。首先,通过故障机理分析,明确产品的主机理及对应的敏感载荷,从而确定试验应力类型;进一步,结合工程经验或强化试验结果[30],确定试验应力范围;然后,结合试验评估目标和试验约束条件建立试验方案优化模型,确定试验应力水平、试验样本量、试验时间和测试间隔等[31]。此外,在实际工程应用中,获取的加速试验数据可能表现出分散性很大的特点,导致指标评估结果的点估计符合预期但区间估计范围过大[32-34]。针对该问题,可以采用基于不确定理论的可靠性评估方法[4,35],或借助贝叶斯理论融合相似产品历史数据等广义知识作为先验,以尽可能弥补试验样本量不足的影响,得到更加科学合理、符合预期的指标区间估计结果。

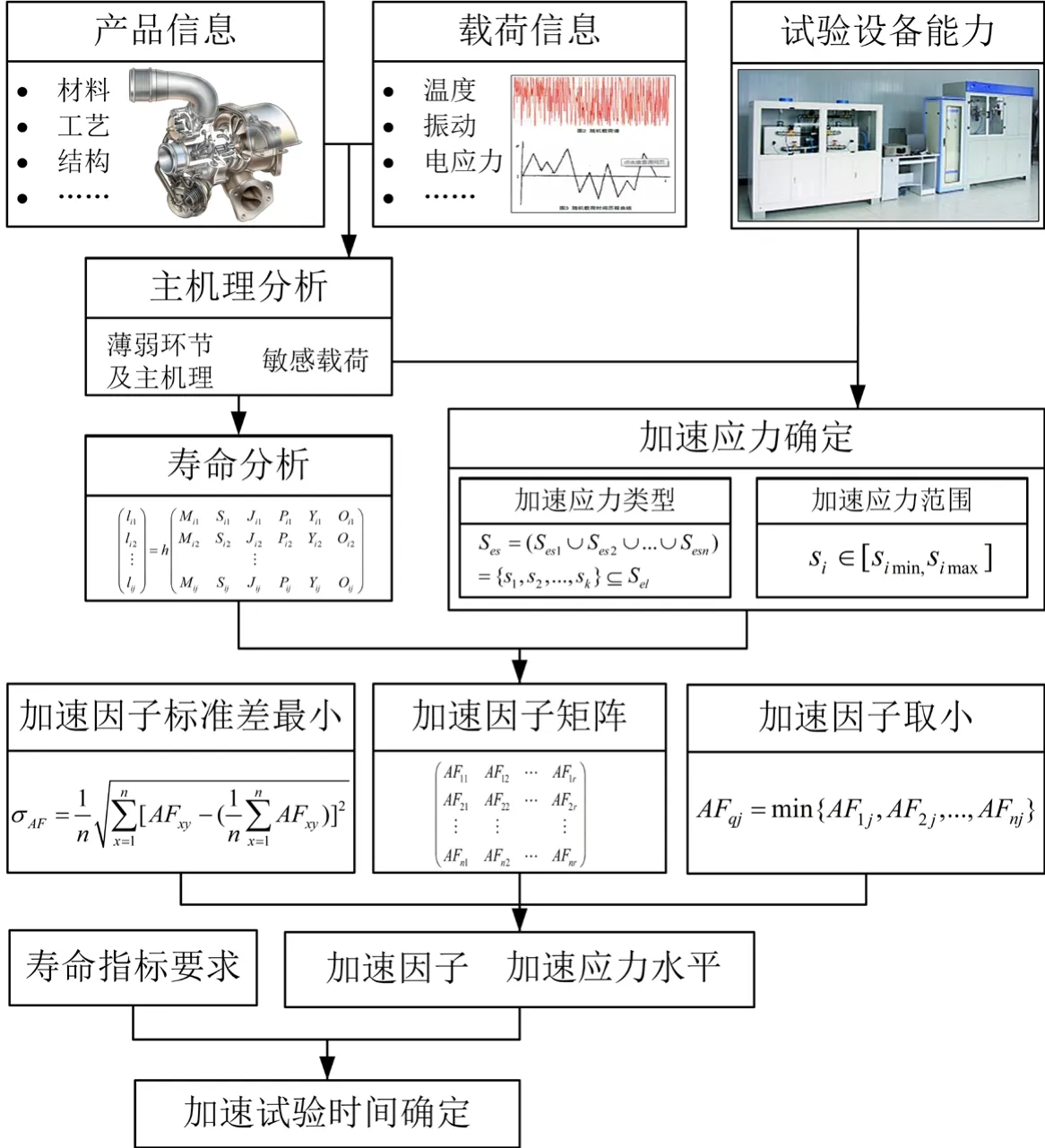

另一类加速试验方法是面向有限样本(极小样本或单个样本)的基于模型的加速试验方案设计,主要面向产品研发过程中只能提供有限的甚至单个试验样本的情形,适合于一些典型机械或机电类装备[1],流程如图3 所示。该方法以机理模型为基础,结合产品的故障机理分析和寿命分析结果,综合考虑产品的多机理、多部位、多载荷及它们之间的映射关系,借助故障机理模型构建产品的加速因子矩阵,并根据各机理加速效果尽可能协调一致的原则确定产品综合加速因子,最后考虑存在的多种故障机理进行试验时间协同分析,确定加速试验载荷谱[36,37]。

图3 基于模型的加速试验方案设计方法Fig.3 Design method for model based accelerated test plan

以航空发动机整机加速试验为例,首先对其进行系统分析,依次确定整机、部组件、构件对应的故障机理类型和敏感载荷;然后,进行自下而上的故障行为建模和加速因子确定。构件层可以使用基于一定样本量的加速试验方法;部组件层则采用有限样本加速试验方法,使用单个样本开展试验以验证加速因子;整机层则需要采用多元信息融合方法,把构件层和部组件层的加速因子综合考虑,并结合相似产品在研制过程的各类信息,综合确定整机层的加速因子。

3 结论

产品高可靠长寿命指标要求的实现依赖于对产品全寿命周期载荷剖面、退化规律、结构关联性、系统层次性,以及其中的不确定性和时空演变规律的系统全面认知。为达到上述目标,需首先开展产品的故障机理和故障行为分析与建模,表征产品故障的根本原因、随时间的演化、随系统不同层次的传播以及最终涌现出的故障行为,并分析其中的不确定性规律。在系统全面地开展了故障机理和故障行为研究的基础上,以产品的高可靠长寿命指标要求为目标,对产品的可控设计参数及控制范围进行优化设计,然后制定合理的加速实验方案对上述指标进行考核,最终确保产品高可靠长寿命指标的实现。