脱硫再生塔在焦炉煤气脱硫系统中的应用研究

陈郭鑫

(山西焦化集团有限公司,山西 临汾 041600)

0 引言

山西焦化集团公司5 号、6 号捣固焦炉为2×55孔TJL5550D 型复热式捣固焦炉,设计焦炭产量为110 万t/a,配套独立的煤气净化装置,处理能力为5.4万m3/h。5 号、6 号焦炉产生的焦炉煤气由配套的二化产煤气系统负责净化处理。其中,煤气脱硫装置采用以氨为碱源的HPF 法脱硫工艺,脱硫系统原设计共有3 座脱硫塔,各塔串联进行三级脱硫。后期因生产规模扩大,对配煤比及结焦时间进行了调整,5号、6 号捣固焦炉煤气量达到5.5~7.0 万m3/h,平均煤气量为6.5 万m3/h 左右,煤气硫化氢含量高达12 g/m3以上,煤气量及硫化氢含量均超过设计值。正常生产运行期间,3 个脱硫塔同时运行,才能保证硫化氢含量达标并满足下游用户的使用要求。因不具备单塔检修条件,每年脱硫系统停工检修一次,脱硫系统停工检修期间出厂焦炉煤气硫化氢超标,严重影响下游用户生产使用。另外,通过这几年的系统运行状况及检修情况来看,原有3 台脱硫塔存在脱硫液循环量不足的情况,影响脱硫效果。基于以上原因,对脱硫系统进行优化改造。焦化厂二化产作业区焦炉煤气脱硫系统优化改造项目于2018 年3 月15 日下发项目经理责任书正式启动,2019 年3 月20 日开始施工,2020 年5 月13 日完成项目交工验收。2020 年6月12 日,系统开始注水添加脱硫剂,6 月15 日,系统投焦炉煤气,转入试生产阶段,7 月15 日正式投入生产使用。

1 优化改造内容

1)对原有10 台贫富液泵进行改型更换,额定流量由1 200 m3/h 提高至1 500 m3/h。提高了原有3 台脱硫塔的脱硫液循环量及处理能力。

2)新增1 台脱硫塔、再生塔及配套的空压站、硫泡沫槽和泡沫泵等,将煤气中的硫化氢质量浓度脱至250 mg/m3以下,并回收硫磺。新建脱硫塔投用后,具备3 塔运行、1 塔检修的条件。

2 试生产阶段存在的主要问题

因高塔再生工艺在本厂属于第一次应用,无相关的参考数据,因此,在试生产期间出现了许多问题。

1)再生塔硫泡沫含水较大,泡沫偏稀。试生产期间,再生塔顶液位调节器开度按照50%控制,再生塔实际液位在4.8 m 左右。经过一段时间的运行发现,再生塔顶溢流出的硫泡沫较多,泡沫槽内硫泡沫含水较大,连续取硫泡沫样送检,含水质量分数均在80%~85%,与预期硫泡沫含水质量分数在80%以内存在较大偏差。

2)空压风流量控制不稳定,硫泡沫溢流间断。试生产期间,4 号再生塔空压风流量按照设计要求控制在2 200 m3/h 左右,硫泡沫溢流不稳定,存在溢流中断的问题。并且,再生塔硫泡沫溢流还存在周期性的突发状况,每10~12 h 就会出现一次硫泡沫“爆发式”溢流。溢流期间,大量稀硫泡沫涌入硫道,瞬间填满硫道。如果泡沫槽液位偏高,还会造成泡沫槽冒槽事故。

3)脱硫塔捕雾段冲洗时,再生塔硫道满水。试生产期间,脱硫塔阻力增长至0.8 kPa。对脱硫塔捕雾段进行了冲洗,按照冲洗方案先打开捕雾段DN200 冲洗阀门,后逐步关闭入脱硫塔贫液管道DN700 阀门,随着入脱硫塔贫液阀门的逐步关闭,入脱硫塔贫液循环量逐步降低。期间,入再生塔富液量增大,系统液位控制不平衡,造成再生塔液位突然升高,脱硫液夹带大量硫泡沫瞬间进入泡沫槽,造成泡沫槽冒槽事故。

3 解决方案

针对以上存在的问题,通过现场排查并查阅设计方案,制定了相应的管控措施及调整方案。

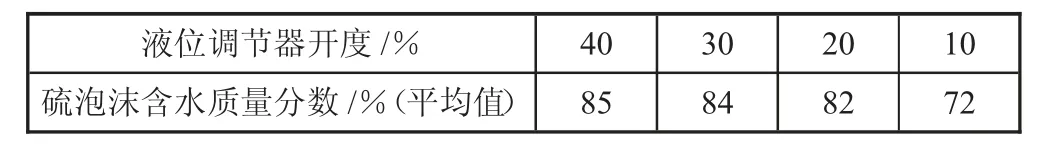

1)针对再生塔硫泡沫含水较大,泡沫偏稀的问题,主要通过调节再生塔液位调节器进行调节。先后将液位调节器开度调整为40%、30%、20%和10%进行试验,通过一段时间的试验运行,最终将液位调节器开度调整为10%进行控制。液位调节器在10%开度下可保证一定的硫泡沫层厚度,硫泡沫含水质量分数在80%以内,平均值可以控制到70%左右,具体试验数据见表1。

表1 液位调节器开度与硫泡沫含水的关系

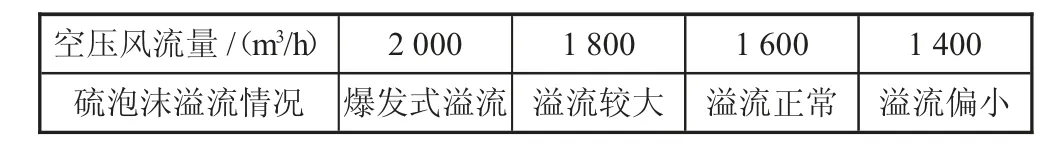

2)对于空压风流量控制不稳定的问题,主要对再生塔空压风流量进行调整试验,先将空压风流量降低至2 000 m3/h、1 800 m3/h 和1 600 m3/h 进行试验。通过一段时间的运行,最终将空压风流量确定为1 600 m3/h 左右运行,在该流量下再生塔硫泡沫溢流稳定,再未出现过“爆发式”溢流。如果空压风流量控制偏低,会影响脱硫富液中硫泡沫的再生,具体试验数据见表2。

表2 空压风流量与硫泡沫溢流情况的关系

3)对于脱硫塔捕雾段冲洗时再生塔硫道满水的问题,结合项目单体试车时的相关记录,对脱硫塔捕雾段冲洗方案进行了修改,明确了冲洗捕雾段前将脱硫液循环量降低至600 m3/h,后期对脱硫塔捕雾段进行冲洗。采用此方案后,再未出现再生塔硫道满水事故,并将冲洗方法在岗位操作规程中完善、固化。

4 相关工艺参数控制

通过试生产期间的摸索和调试,4 号脱硫塔系统运行良好,出工段硫化氢指标稳定。现对整个高塔再生工艺的相关控制方法和要求进行进一步总结。

4.1 脱硫塔脱硫液循环量的控制

按照焦炉煤气的发生量及时调节,煤气流量在6 万m3/h 以下时,循环量可降低至1 200 m3/h 左右。如果煤气流量在6 万m3/h 以上时,应及时将脱硫液循环量提高至1 500 m3/h 左右。否则,将会造成煤气中的硫化氢吸收不充分、不完全,进而影响出工段硫化氢指标稳定。

4.2 脱硫塔空压风流量的控制调节

空压风流量的控制[1-2]应结合煤气流量、泡沫含水情况总体考虑。正常生产期间,如果煤气流量在6 万m3/h 以下,可适当降低空压风流量至1 200 m3/h。如果煤气流量在6 万m3/h 以上,应控制空压风流量在1 600 m3/h 以上。如果硫泡沫含量较大,可适当降低空压风流量。另外,还需要关注空压风压力,空压风压力应不低于0.5 MPa。如果压力偏低,将会影响脱硫富液中硫泡沫的再生效果。

4.3 脱硫液质量的控制

正常生产期间,脱硫液中脱硫剂的质量浓度应控制在50 mg/L 左右。如果煤气流量超过6.5 万m3/h,应相应增加脱硫剂的添加量,将脱硫剂质量浓度提高至100 mg/L 左右。但脱硫剂的浓度也不应过高,否则,将会对脱硫液中副盐的浓度产生一定影响,造成副盐浓度偏高,进一步影响脱硫吸收效果。脱硫液中的挥发氨质量浓度应控制在3 g/L 以上,挥发氨浓度偏低,脱硫塔内硫化氢的吸收效率降低,会造成出工段硫化氢指标异常,脱硫液中挥发氨的浓度补充采用蒸氨塔浓氨水来补充,化验浓度偏低时应及时将浓氨水切入。脱硫液中的副盐主要有硫代硫酸铵和硫氰酸铵,该副盐会随着脱硫反应的进行逐渐升高,而且该反应属于不可逆的化学反应,一旦产生,很难通过化学方法消除。所以,在日常生产中需要重点关注该部分副盐的含量,一旦副盐质量浓度超过250 g/L,应立即对脱硫液进行置换。

4.4 煤气温度的控制

应将脱硫塔内的煤气温度控制在30~35 ℃。为保证煤气温度在控制范围内,必须保证预冷塔的正常运行,预冷塔后煤气温度应控制在30 ℃左右。

4.5 循环脱硫液温度的控制

应将循环脱硫液的温度控制在35~40 ℃。为保证循环脱硫液的温度,应定期对循环脱硫液换热器进行疏通清理。为保证夏季脱硫液的温度在指标内,应使用换热面积在250 m2以上的换热器。

4.6 预冷后煤气质量的控制要求

为最大限度地去除煤气中的焦油和萘,必须保证电捕焦油器和初冷器正常操作。否则,会引起催化剂中毒,严重影响脱硫效率。

5 结语

通过调整工艺参数并实施相关措施,4 号脱硫塔系统运行稳定,出工段硫化氢指标达标,彻底解决了之前每年脱硫系统进行一次全面停工检修造成出工段硫化氢超标的问题。同时,将相关的操作经验和方法固化到了岗位操作规程,为后续的脱硫系统操作提供了可靠的依据。