新钢11 号高炉焖炉及休复风操作实践

肖建华

(新余钢铁集团有限公司,江西 新余 338001)

0 引言

新钢11 号高炉(1 469 m3)于2011 年12 月21 日开炉,至今运行稳定,日产超4 000 t。为配合公司的生产计划,对高炉自身设备进行检修和隐患处理,于2023 年1 月7 日07:00 开始计划休风,实际焖炉时间为120 h。高炉通过优化休复风料、渣系,改善渣铁流动性,使整个开炉过程物理热快速回升,渣铁顺利排放,降低了炉前作业强度,为炉况快速恢复创造了有利条件,为同行业的类似作业提供了参考。

1 休风前准备

1.1 休风前燃料及制度调整

休风前11 号高炉炉况较好,1—6 日平均日产4 242 t,高炉炉况顺行,炉内气流相对稳定。由于新钢6 m 焦炭投产达标,休风前焦炭全是7 m 焦,停用外购焦。同时,休风前1 个冶炼周期对热制度及造渣制度进行调整,控制铁水w(Si)为0.45%~0.60%、物理温度≥1 490 ℃、炉渣R2控制为1.16~1.18,确保铁渣有良好的流动性[1-3]。

1.2 休风料组成

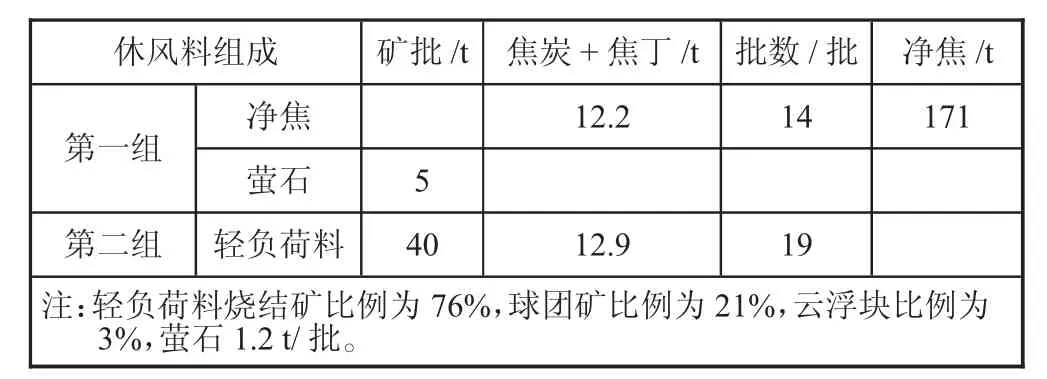

本次的焖炉料按照120 h 的焖炉时间组织,全炉焖炉焦比3.1 t/t,累计加净焦量171 t。同时,考虑炉役后期炉缸保温效果差,在正常负荷下退负荷30%,直至休风。每批料配加1.2 t 萤石(按矿批3%控制)调整渣系,整个开炉过程渣铁的物理热充足、流动性良好,极大地降低了炉前作业强度。此次休风料组成如表1 所示。

表1 休风料组成

2 休风停炉

于2023 年1 月7 日休风前1 个冶炼周期开始清洗炉缸,将喷煤比降低至120 kg/t,提高炉温,降低碱度,将生铁w(Si)控制在0.4%~0.6%,炉渣碱度控制在1.05~1.10,铁水温度≥1 500 ℃,保证炉缸物理热充足[4-6]。考虑到焖炉料下达炉内气流会出现过吹现象,因此需要减风,加入焖炉料的时间比正常冶炼周期提前2 h,7 日02:02 开始下焖炉料,7 日06:44 停煤,06:17 出末炉铁,两场出铁并喷吹铁口,保证出净渣铁,07:13 休风结束,休风料线3.86 m,末次铁的铁水温度为1 520 ℃,铁水w(Si)=0.59%,具体出铁情况如表2 所示。

表2 休风前出铁情况

3 休风焖炉保温工作

1 月7 日07:13 休风,下部密封采取休风后更换损坏的6 号、9 号、12 号风口小套,以及堵风口、触缝处抹黄油密封、盖好各风口大盖等措施;上部密封采取将矿石作为“压面料”,关闭炉顶喷雾和十字测温冷却水等措施来实现焖炉保温[7]。

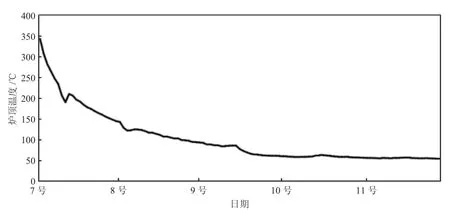

休风4 h 后软水流量由2 700 m3/h 降到1 800 m3/h,24 h 后降到1 000 m3/h。从7 日、8 日、9 日炉顶温度下降趋势来判断,保温工作达到预定要求,如图1 所示。

图1 炉顶温度下降趋势

4 复风炉况恢复

4.1 复风前的准备工作

开炉前8 h 对高炉各大系统进行全面试车,提前6 h 恢复高炉本体及热风炉冷却水供水压力,为防止萤石结仓,提前3 h 对料仓嘴进行清理,炉前用Φ70 mm钻头钻通铁口通道,在铁口埋氧枪[8]。

4.2 复风操作过程

1 月12 日06:58 高炉复风,初期风量控制在800~1 000 m3/min,开炉矿批25 t,焦炭负荷3.0 t/t,仍加萤石750 kg/批,直至空仓,开炉加净焦15 t,按两条煤气通路来选择布料矩阵复风后6 h 48 min 组织出第一炉铁,停止氧枪通氧,打开氧枪末端球阀,1 min 后铁口来渣;18:33 打开西铁口,测得铁水物理热上升到1 430 ℃,铁水w(Si)由0.76%上升到1.45%;20:46 打开西铁口,测得铁水物理热为1 475 ℃,w(Si)为1.30%,风量加至1 300 m3/min。

随着冶炼进程的加快,对矿批、焦炭负荷也进行同步调整,高炉开始逐步开风口,13 日15:05 开4 号风口,同时走焦炭负荷;15:25 焦炭负荷由3.40 增加到3.70,风量加至1 500 m3/min。渣铁流动性较好,物理热充足,风口工作状态良好;13 日17:58 再捅开7号风口,21:50 捅开18 号、6 号风口,采取两边逐渐向中间捅风口方式,夜班共开3 个风口,捅开16 号风口面积至0.262 1 m2,加风至2 200 m3/min;22:20 焦炭负荷至4.25,喷煤17.0 t/h;14 日08:00 随着高炉最后一个风口的捅开,实现全风操作、各操作参数逐步恢复至正常水平[9]。

4.3 “偏堵风口”和铁口埋氧枪

11 号高炉设有22 个风口,考虑焖炉长达120 h,故本次复风采取“偏堵风口”模式,堵4 号、5 号、6 号、7 号、15 号、16 号、17 号、18 号共8 个风口,为确保复风不烧坏风口小套,适当控制开风口和加风速度[10]。

采取铁口埋氧枪技术,快速熔化铁口区域冷渣铁。高炉送风前4 h 开始组织烧铁口埋氧枪,埋入深度2 600 mm(正常铁口深度2 300~2 500 mm),氧枪采用风氧双枪道设计,如图2 所示。1 月12 日08:45—12:35 时,东铁口埋氧枪逐渐发挥效果,富氧和焦炭剧烈燃烧放出的热量熔化了炉内大量的冷渣铁,东铁口首次出铁414 t。

图2 铁口埋氧枪示意图

4.4 首次开口时间的选择

在累计风量约60 万m3(氧量折算为风量)、消耗炉内焦和煤约250 t、预计生成铁量400 t 时,开铁口出铁,第一炉铁出铁时间为156 min,出铁量414 t,生铁w(Si)=0.95%(最高1.25%),铁水温度为1 461 ℃,相对长期休风复风高炉来说,铁口预埋氧枪操作提供了充足的热量来熔化炉缸内冷渣铁[11],如表3 所示。

表3 复风出铁情况

5 总结与分析

1)本次11 号高炉焖炉120 h,相关指标能在2 d内恢复到正常水平,与休风前原燃料质量的改善及高炉操作技术的优化是分不开的。

2)休风前炉况稳定。11 号炉休风前维持炉况顺行,1 月1—6 日炉内压差维持在160~165 kPa,铁水物理热充足,炉缸活跃,为本次焖炉复风提供了顺行保障条件。

3)采取风口加风口套堵口的方式,避免了风口的自动吹开。同时,铁口埋氧枪快速加热铁口区域冷渣铁,打通铁口与风口通道,为复风前期快速恢复提供了空间。

4)本次休、复风全部使用7 m 干熄焦,焦炭质量得以保证,同时在休、复风料中增加了熟料率,以及加入了质量分数为3%的萤石改善渣铁流动性,使整个开炉过程物理热快速回升,渣铁顺利排放,降低了炉前作业强度,为复风2 d 内达产、达标创造了有利条件。