热轧带钢粗轧工作辊轴向窜动问题的探讨分析

覃四波,王 攀,李 建

(广西北港新材料有限公司,广西 北海 536000)

0 引言

广西北港新材料公司热轧分厂1700 带钢生产线于2012 年建成投产,是国内国产化程度较高且较为先进的现代化热轧带钢生产线,产线粗轧机组为一套四辊可逆式单机架轧机,经过多道次往复轧制,将加热后的连铸板坯轧制成设定尺寸、板型合格的中间坯,供精轧机组进一步轧制。在生产过程中,粗轧中间坯板型问题一直是生产现场存在的问题点,通过现场不断跟踪后发现,粗轧工作辊存在轴向窜动,下工作辊尤其严重,窜动量达到4~6 cm,窜动量越大,粗轧中间坯镰刀弯越严重,对生产稳定性造成很大影响。因此,需要对粗轧工作辊轴向窜动的原因进行探讨分析,并寻找解决问题的对策。

1 粗轧工作辊轴向窜动机理分析

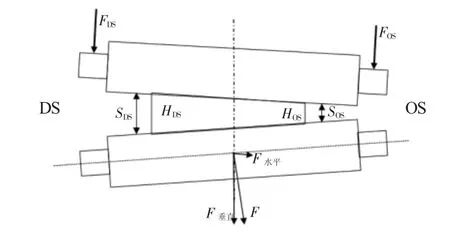

粗轧机理想轧制状态下,两侧辊缝相同(SDS=SOS)(DS表示传动侧,OS表示操作侧),带钢两侧厚度(HDS=HOS)相同且温度相同(TDS=TOS),带钢中心线和轧制中心线重合,那么带钢两侧就只受到相同的垂直方向的轧制作用力FDS=FOS,如图1 所示。但在实际生产中,这种理想状态根本不存在,粗轧工作辊两侧辊缝都存在辊缝偏差的现象[1],如图2 所示。

图1 理想状态下的受力分析

图2 实际状态下的受力分析

当辊缝出现偏差时,粗轧工作辊在带钢轧制过程中必然受到水平分力的影响,该水平分力就是影响粗轧工作辊轴向窜动的原动力。因此粗轧工作辊两侧有载辊缝产生偏差的因素都会产生轴向水平分力,如带钢宽度方向两侧厚度差、带钢宽度方向两侧温度差、辊缝设定两侧偏差、轧机两侧刚度偏差、带钢中心线偏差、轧机间隙导致轧辊交叉、下辊系水平偏差等[2]。

粗轧工作辊在发生轴向窜动时还会受到各种摩擦阻力的影响,如工作辊与带钢之间的摩擦力f1、工作辊和支撑辊之间的摩擦力f2、工作辊轴承箱与牌坊衬板之间的摩擦力f3、工作辊卡板的阻力f4等,只有当F 水平>f2+f2+f3+f4…+fn时,工作辊才会产生轴向窜动,且差值越大窜动越严重。根据受力过程分析,要解决工作辊窜动问题,可从减小工作辊轴向水平分力和增加摩擦力两个方向入手。

2 影响因素分析及解决办法

2.1 减小工作辊轴向水平分力

2.1.1 改善轧机间隙

理论上支撑辊和工作辊的轴向中心线应该在同一垂直面,且与轧机中心线重合,如图3 所示,但在实际生产过程中为保证轧辊更换及上下动作正常,均会在轧辊轴箱和轧机牌坊之间预留合理的配合间隙,同时衬板的磨损也会导致其间隙越来越大,这些间隙的存在都会使上下工作辊之间、工作辊和支撑辊之间产生一定的交叉角度,如图4 所示。轴承箱与牌坊的间隙越大,轧辊中心线不对称交叉越严重,两侧实际辊缝偏差越大,轧制力作用在工作辊上所产生的轴向水平分力越大。

图3 理想状态下的轧辊轴向中心线

图4 实际状态下的轧辊轴向中心线

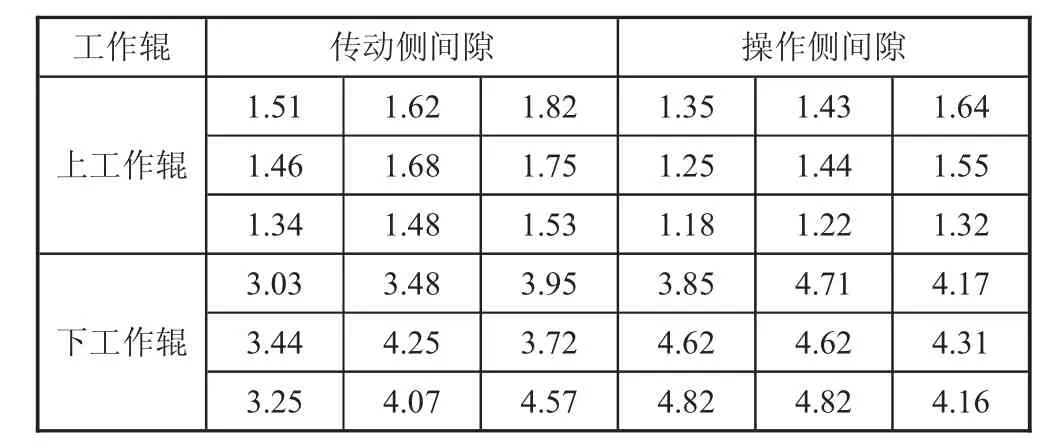

通过对现场不断跟踪摸索,发现粗轧轧机间隙严重偏离控制目标值,且下辊间隙明显大于上辊间隙,具体如表1 所示。通过更换牌坊衬板和承箱衬板、加垫片等方式,将轧机间隙控制在标准范围内,可有效减小工作辊的轴向窜动。

表1 粗轧工作辊窗口间隙测量(目标值1.2±0.5 mm) 单位:mm

衬板磨损轧机间隙变大是导致工作辊轴向窜动的重要原因,需保证干油润滑到位减缓衬板磨损,同时为了改善下工作辊衬板磨损比上工作辊磨损严重的问题,对现场跟踪后发现大量粗轧机前高压除鳞水反冲到轧机工作辊处,对下工作辊和牌坊间隙进行冲刷,衬板上的干油容易被水冲刷掉,氧化铁皮也随着冲入衬板间隙,造成衬板磨损加剧,而上工作辊则不容易受除鳞水的影响,所以磨损较小。针对这一问题,对除鳞喷嘴角度、高度进行了优化调整,减少高压除鳞水往轧辊方向反冲,且在工作辊入口牌坊两侧增加压缩空气,阻挡高压除鳞水进入衬板间隙,有效减缓了衬板的磨损,改善工作辊轴向窜动状况。

2.1.2 优化辊缝偏差

在轧制过程中,根据每个道次的板型状况、轧机两侧轧制力偏差、轧制中心线偏差,及时通过AGC 调整辊缝,减少两侧偏差,时刻保持调平状态。

2.1.3 减小板坯楔形度

对板坯定期抽检,测量板坯两侧厚度,根据抽检结果与连铸车间联动减小板坯两侧厚度差;优化加热工艺,保证板坯在炉时间和温度,减小板坯宽度方向温度差;减少轧线漏水,避免带钢非均匀冷却;通过减小板坯宽度方向厚度差对实际辊缝的影响,减小板坯原因引起的工作辊轴向水平分力。

2.1.4 改善板坯对中性

侧导板、立辊对带钢起导向对中作用,可以限制带钢轧制过程中跑偏,需定期标定粗轧机前机后侧导板、立辊、优化侧导板开口度控制,增强对中性。

2.2 增加工作辊轴向窜动阻力

2.2.1 增加机架牌坊衬板与轴承箱衬板间摩擦阻力

新轴承箱衬板和新牌坊衬板间呈较好的平面接触状态,此时的接触面积越大,相互间的摩擦力也越大,随着衬板的不均匀磨损,相互间的接触面会越来越小,在相同的作用力和摩擦系数下,产生的摩擦力也会越来越小,所以当衬板磨损到一定程度后发现,通过加垫片减小间隙对改善工作辊的轴向窜动作用不大,必须更换衬板。

2.2.2 减小卡板与轴承箱间隙

轧机操作侧均有防止轧辊往外窜动的卡板装置,当轴向窜动力较小时,卡板可以有效阻止轧辊进一步窜动。在生产过程中,卡板长期受力会导致螺栓变形松动,卡板间隙变大,当轴向窜动力过大时就会将卡板顶掉。因此在减小轴向窜动力的基础上,尽量减小卡板与轴承箱的间隙,可以有效限制工作辊的轴向窜动。

3 结语

粗轧工作辊轴向窜动的产生往往是多因素耦合的结果,很难通过单一因素的改善彻底解决其窜动问题,设备精度、生产工艺、操作控制等任何一个方面失控都会导致窜动加剧,窜动严重则会导致衬板磨损加快,衬板磨损过大又会导致窜动更加严重,形成恶性循环,最终反映出来的就是粗轧板型逐步恶化,影响到整个产线生产稳定性。因此需根据生产实际制定优化管控标准,使设备、生产运行进入良性循环。