系外行星成像星冕仪模块光学基板结构优化设计与分析

许明明,郭 伟,孔令一,窦江培,朱永田,陈 博,刘宝禄

(1.中国科学院 南京天文光学技术研究所; 2.南京天文光学技术研究所中国科学院天文光学技术重点实验室: 南京 210042; 3.中国科学院大学,北京 100049)

0 引言

系外行星成像星冕仪(CPI-C)模块是中国空间站工程重大项目——巡天空间望远镜(CSST)巡天光学设施的精细科学观测载荷,其目标是对太阳系外行星进行高对比度直接成像观测,突破地面观测设备在成像对比度探测能力上的限制,首次实现系外“冷”行星的成像探测和科学研究,为人类搜寻系外生命服务[1]。

与间接探测方式不同,对系外行星进行直接成像探测能够将来自行星与其主恒星的光子信号区分开,是确认类地行星的关键技术,也面临前所未有的挑战[2-5]。行星与其主恒星对比度相差悬殊,要在空间上分辨两者的光需要一定口径的望远镜;且宜居带内类地行星与其主恒星间距离很近[5],当探测距观测仪器10 pc 处的类地行星时,仪器的角分辨率需要高达0.1″[2-3]。为了能对太阳系外“冷”行星直接成像,CPI-C 的目标成像对比度需达10-8,这对星冕仪的稳定性提出了极高的要求。光学支撑基板(光学基板)是光学系统的承载部件,其结构强度和稳定性会直接影响星冕仪的成像性能。对CPI-C光学基板进行优化设计,一要保证其结构刚度在发射阶段不受影响;二要使其质量尽量小,以降低对载荷资源的消耗;三要通过合理的材料选择,保证CPI-C 工作时的热稳定性。

本文利用有限元软件结合相关优化算法对光学基板进行优化设计,对优化设计方案进行有限元力学性能分析,并试验测试按优化设计方案制成的光学基板的最终力学性能,以期为巡天空间望远镜星冕仪模块研制提供技术积累。

1 材料对比与选型

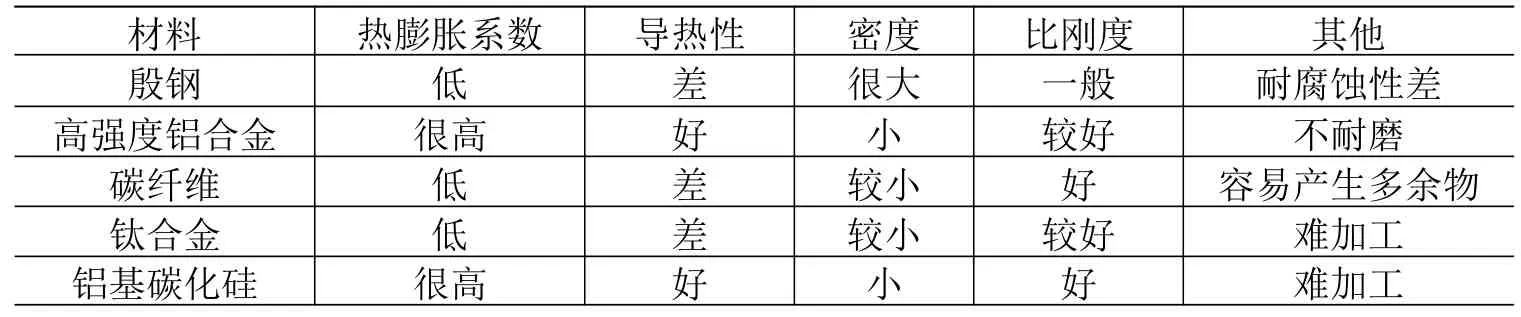

随着航天技术发展,高分辨率光学和微波探测器对温度均匀性和稳定性的要求越来越严苛,高精度、高稳定度的主动控温技术不可或缺[6]。CPI-C光学基板的控温精度要求为(20±0.5) ℃,此温度变化下的光学畸变RMS 值变化须小于8‰。这对光学基板材料选型提出新的要求——热膨胀系数低;导热性好;密度小;刚度大。本文粗略对比了几种常用航天材料的性能特点(见表1),综合考虑后选择SiCp/AL-HT8 型铝基碳化硅作为光学基板材料,其密度为2.94×103kg/m3,弹性模量为200 GPa,泊松比为0.3,热膨胀系数为8.4×10-6m/K[7]。

表1 常用航天器材料性能特点对比Table 1 Performance comparison of commonly used spacecraft materials

2 光学基板优化设计与仿真分析

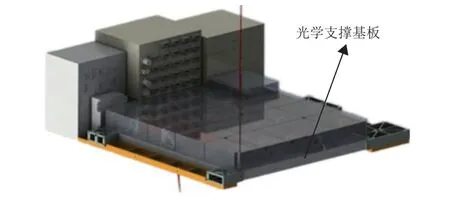

图1 是光学基板在星冕仪模块中的位置信息。作为星冕仪模块的光学基准,光学基板的结构稳定性直接影响星冕仪成像性能,故需对其进行优化设计,具体要求为轻量化率大于65%,一阶固有频率大于150 Hz。

图1 光学基板在CPI-C 模块中的位置Fig.1 Position of optics bench in the CPI-C module

2.1 光学基板结构优化设计

影响光学基板设计结果的主要有轻量化形状要素、支撑点位置和材料。本文先在尽可能降低对有限元分析结果影响的前提下简化光学基板的三维模型,并导入有限元分析软件中建立参数化有限元数值仿真模型,再根据一阶固有频率和质量约束条件对光学基板进行轻量化设计。

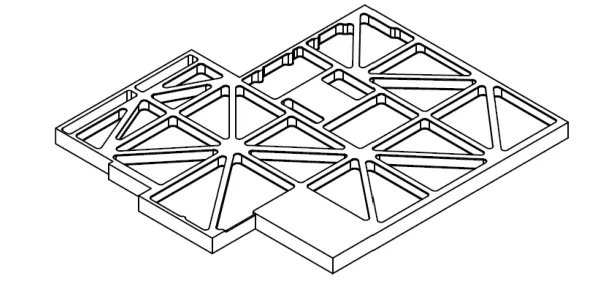

轻量化设计时需要确定:轻量化孔的形状(有三角形、四边形、六边形、圆形和扇形等);轻量化光学基板的背部结构形式(有开放型、半封闭型和全封闭型[8-9])。通过综合考虑各种结构的优缺点,本文最终确定光学基板的轻量化孔为三角形,背部结构为半封闭型。利用三维建模软件创建光学基板结构优化后的实体模型如图2 和图3 所示,光学基板质量为8.6 kg,轻量化率为70.19%。

图2 光学基板结构示意Fig.2 Structural schematic of optics bench

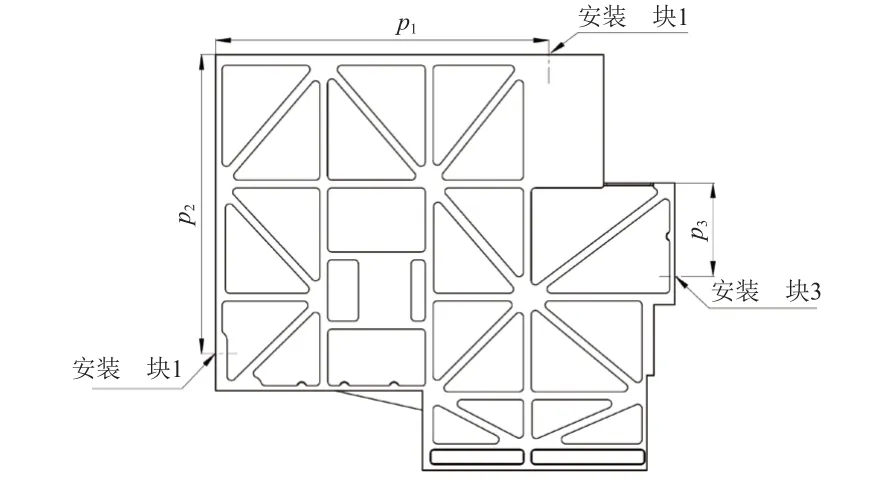

图3 光学基板支撑点位置及优化参数Fig.3 Support point positions and optimization parameters for optics bench

光学基板的支撑系统是影响整个系统刚度的最重要因素,为保证星冕仪在发射过程中的刚度和强度,以及在工作过程中的精度和系统稳定性,需要合理设计光学基板支撑结构以减小镜室组件在工作过程中的受力变形,保障发射过程中的结构安全。

常规的结构支撑系统包括轴向支撑和径向支撑,支撑形式有主动支撑和被动支撑。主动支撑制造成本较高,所需空间较大,因此本文经综合考虑确定光学基板采用径向支撑和被动支撑形式。为防止光学基板的过定位约束,光学基板采用三点支撑。设计三点支撑位置参数如图3 所示,可通过合理优化3 个安装点的位置来优化光学基板的支撑。

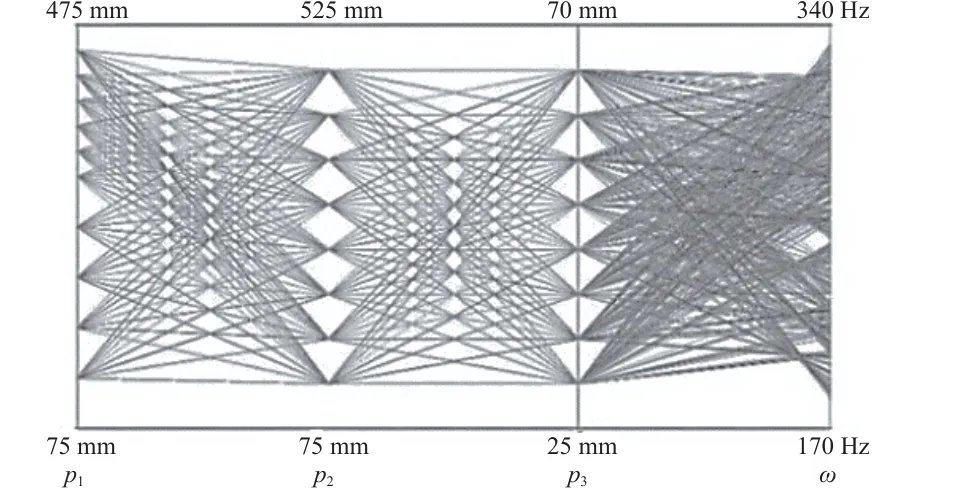

以光学基板一阶固有频率为约束条件,通过合理的位置参数分布可使光学基板获得最大的刚度,优化模型的数学描述为

其中:k为光学基板刚度;m为光学基板质量;p1、p2、p3分别是光学基板3 个固定安装点与光学基板边的距离(详见图3),其设计范围为75 mm≤p1≤475 mm,75 mm≤p2≤525 mm,30 mm≤p3≤70 mm。

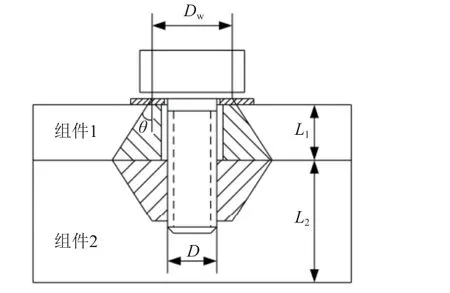

光学基板采用螺钉固接方式,为了确定其在有限元分析中的输入边界条件,有限元螺钉连接副的等效面积采用经验公式来确定,其原理如图4 所示,等效面积计算公式为

图4 螺钉等效面积Fig.4 Equivalent area for bolt

其中:L1为安装饵块螺钉压住的厚度尺寸;θ一般取30°;Dw为螺钉的外圆直径[10],一般为螺钉头直径的75%~80%。

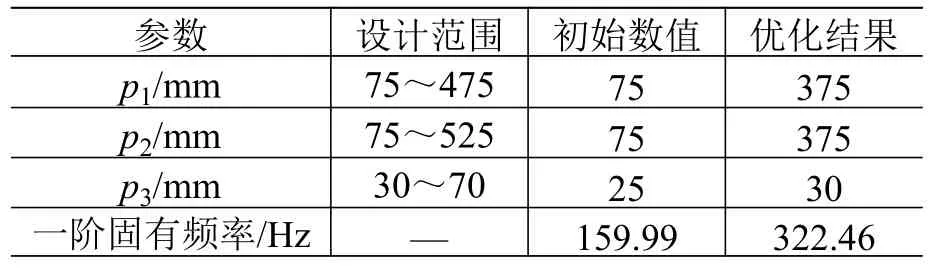

对优化模型进行计算分析,最终得到由一系列可行解组成的解集(即Pareto 解集),优化迭代过程如图5 所示。选出1 组最优的参数组合,见表2。

图5 优化迭代过程Fig.5 Process of optimization iteration

表2 设计变量与优化结果Table 2 Design variables and optimization results

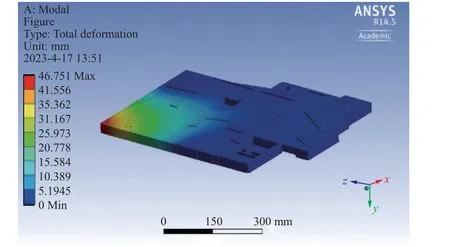

对优化后光学基板的力学性能进行数值仿真,结果如图6 所示,一阶固有频率为322.46 Hz,满足设计指标(一阶固有频率>150 Hz)要求。

图6 光学基板一阶固有频率Fig.6 The first order natural frequency of the optics bench

2.2 光学基板动力学性能仿真分析

2.2.1 正弦振动仿真分析

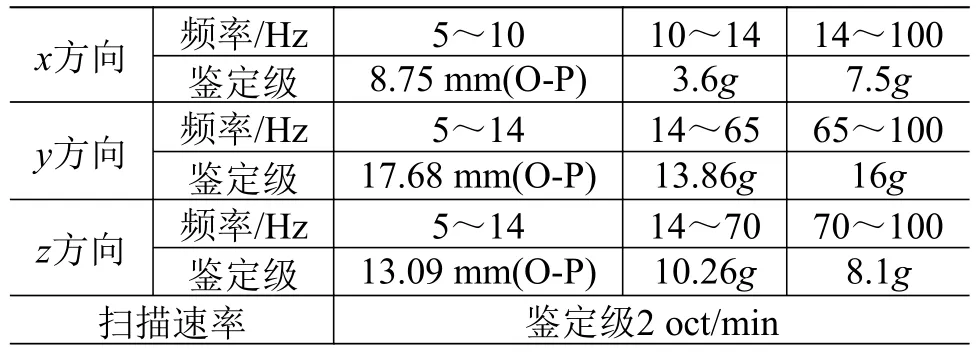

为了更好地验证所设计光学基板的动态力学性能,仿真计算其在正弦振动环境中的响应特性,正弦振动的试验条件如表3 所示。通过分析光学基板在正弦振动环境力学试验条件下的最大应力,判断光学基板的安全性能。

表3 正弦振动试验条件Table 3 Sinusoidal vibration test conditions

正弦振动响应最大应力50.6 MPa 在y方向,即垂直于光学基板大平面方向。光学基板选材SiCp/Al-HT8 的许用应力为435.4 MPa[7],因此优化后的光学基板的安全系数为8.6。根据航天标准要求,对于结构组件,屈服极限安全系数为1.2,对于破坏载荷安全系数为1.35[11],可见优化后的光学基板满足结构安全设计要求。

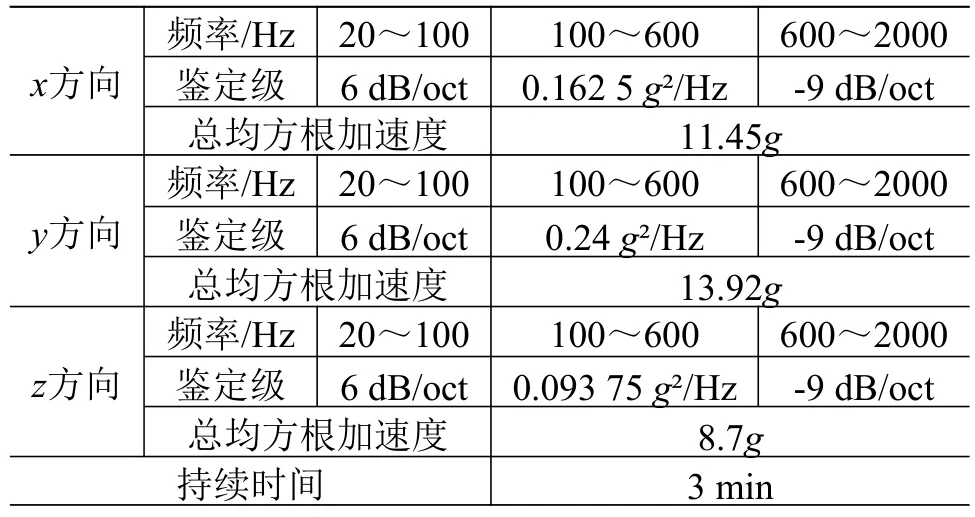

2.2.2 随机振动仿真分析

分析光学基板在随机振动条件下的力学响应也是检验结构设计强度和刚度的重要试验。随机振动的试验条件如表4 所示。

表4 随机振动试验条件Table 4 Random vibration test conditions

随机振动响应分析显示,最大应力63.07 MPa在y方向。与2.2.1 节同理可知,优化后的光学基板的安全系数为6.9,满足结构安全设计要求。

3 试验与结果分析

3.1 试验工装设计

振动试验工装的作用是将受试产品与振动台连接,并实现载荷的传递。在振动试验的过程中,试验工装、产品和振动台将组成一个动力学系统,不合理的试验工装设计可能会使产品在低频段由于工装共振导致过试验,在高频段由于响应衰减过快导致欠试验[12-13]。

理想的振动试验工装固有频率应大于产品振动试验频率上限,以保证在振动试验时工装不发生共振。通常航天产品正弦振动试验频率上限为100 Hz,随机振动试验频率上限为2000 Hz。而一般试验工装很难做到在2000 Hz 以内无共振点,共振难以避免,因此工程上一般要求试验工装的一阶固有频率是光学基板一阶固有频率的3 倍以上[12]。

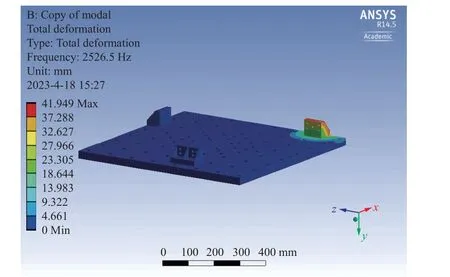

本研究中,光学基板的一阶固有频率为322.46 Hz,故要求试验工装的一阶固有频率>967.38 Hz。设计完成后的试验工装夹具一阶固有频率的仿真结果如图7 所示,其一阶固有频率为2 526.5 Hz,为光学基板一阶固有频率的7.84 倍(>3 倍),满足工装工程设计指标要求。

图7 试验工装的一阶固有频率Fig.7 The first order natural frequency of experimental fixture

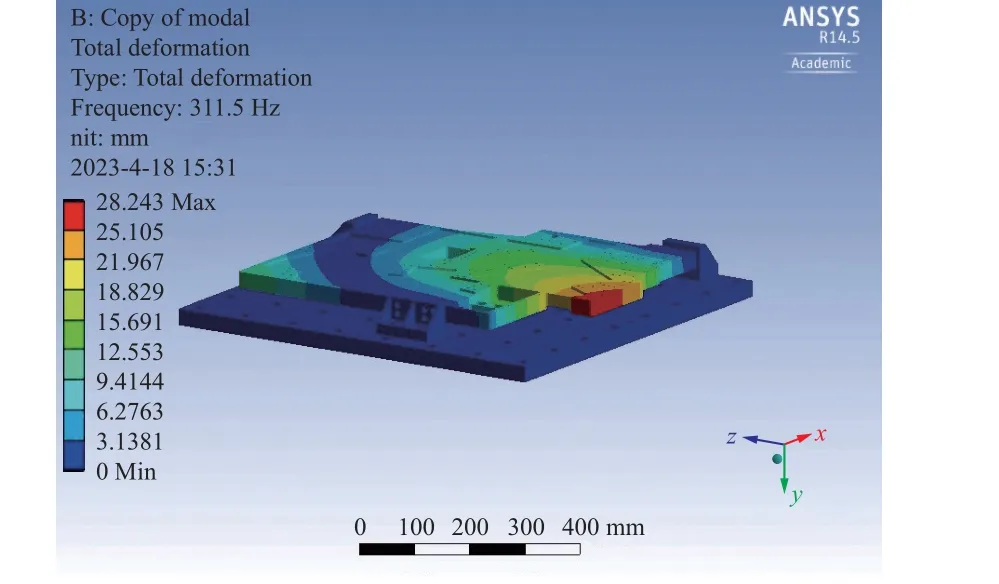

图8 是试验工装和光学基板装配后的一阶固有频率仿真结果,试验工装和光学基板装配后的整体一阶固有频率为311.5 Hz。

图8 光学基板和试验工装耦合的一阶固有频率Fig.8 The first order natural frequency of coupled structure of the optics bench and the experimental fixture

可以通过此仿真理论计算结果和试验结果对比,综合分析试验和理论分析的误差情况。

3.2 试验与结果分析

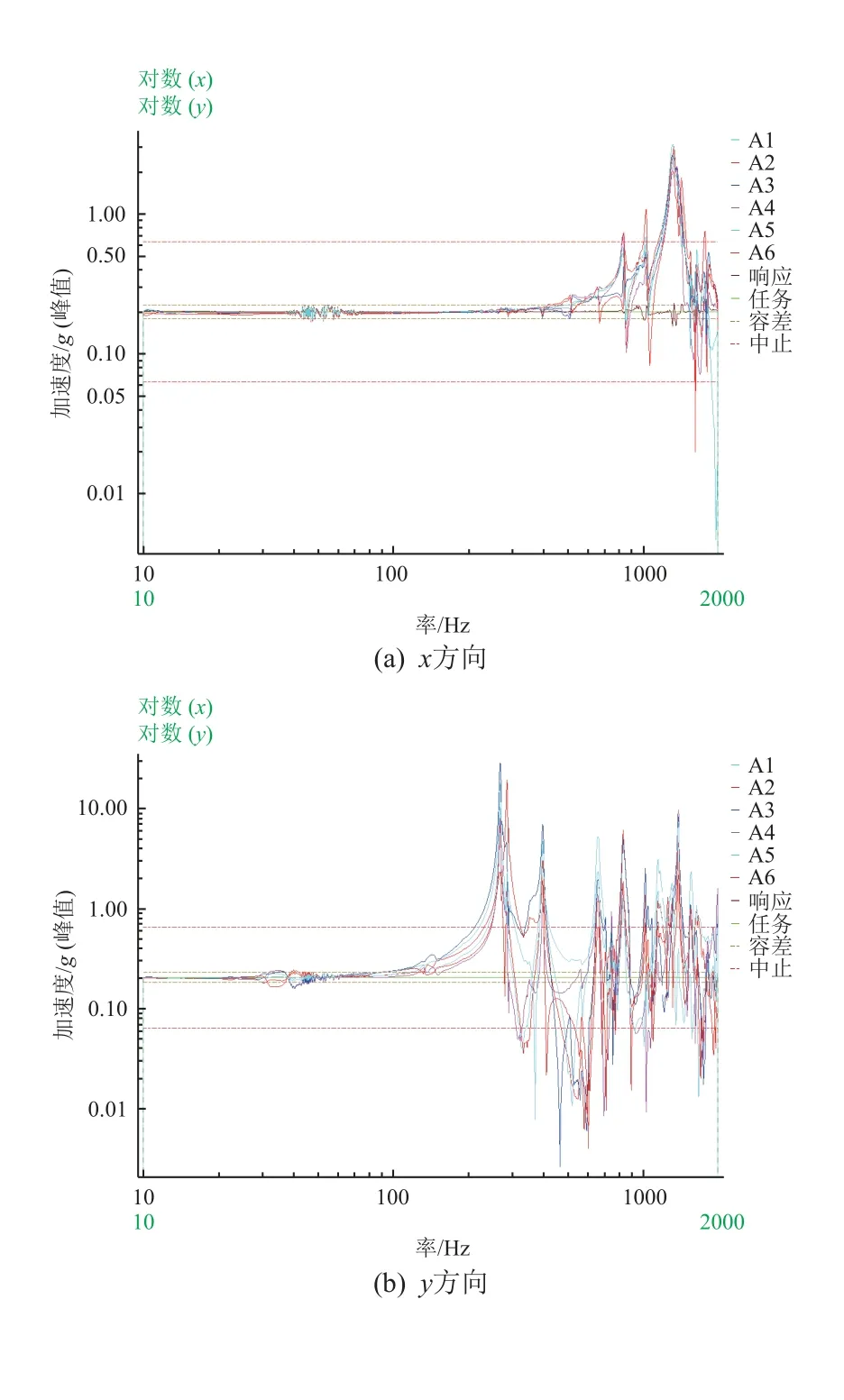

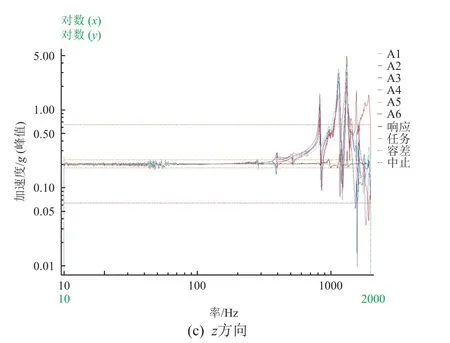

为进一步验证光学基板刚度和仿真分析的准确性,将光学基板通过试验工装固定在振动台上进行扫频试验。工装通过M12 螺钉与振动台连接,以0.2g量级对光学基板进行10~2000 Hz 范围内3 个方向(x、y、z方向)的扫频试验,现场扫频试验响应曲线如图9 所示。为全面分析光学基板的响应特性,在光学基板上分布了6 个传感器,用于监控重点器件位置的响应特性,图9 中以A1~A6 标识各传感器响应曲线。

图9 光学基板扫频试验响应曲线Fig.9 Sweep frequency response curve of optics bench

由图9 可见,x方向一阶共振峰843.15 Hz,y方向一阶共振峰269.63 Hz,z方向一阶共振峰828.00 Hz。可见y方向的一阶固有频率最低,即光学基板和试验夹具耦合的一阶固有频率为269.63 Hz,满足>150 Hz 的技术指标要求。

3.3 讨论

优化后的光学基板以及试验工装装配后理论分析的一阶固有频率为311.5 Hz,与试验测量结果相差13.4%。分析原因如下:

1)边界条件误差:试验中所有安装均为螺钉固接,在螺钉安装方向具有较好的紧固作用,但在剪切方向受力较弱,而有限元模型中接口连接副是在一定面积内采用固定连接方式,和实际情况有一定的偏差;

2)材料性能:实际加工中材料的性能和理论值略有偏差,可能导致计算结果出现一定偏差,但从现在技术水平分析,这部分影响应该较小;

3)数据采集系统误差:加速度传感器标定误差是5%,且实际试验数据采集也有一定误差。

4 结束语

本文的研究对象是巡天空间望远镜系外行星成像星冕仪模块的光学基板,其材料选择为高导热性和低热膨胀系数的SiCp/Al-HT8 型铝基碳化硅材料。光学基板背面采用半封闭的轻量化形式,轻量化率为70.19%,质量为8.6 kg。光学基板优化设计后的一阶固有频率为320.29 Hz。测试试验工装和光学基板耦合的一阶固有频率为269.63 Hz,满足>150 Hz 的设计要求。试验结果表明,光学基板的性能满足设计要求,能够用于CPI-C 鉴定件。

本文优化过程中选择了光学基板一阶固有频率和质量作为约束条件,如果想获得更优的光学基板参数模型需要考虑更多因素,如,建议目标函数可以改为基板上光学元件之间的位姿关系变化最小为优化目标函数,质量、基频和动态应力作为约束条件,建立更为完善的优化系统。这样可以使优化设计的自动化程度更高,设计的光学基板方案更优。当然,这个实现起来比较困难,有许多难点需要突破,项目组后期将以此目标为研究方向,继续推进相关研究与应用。