基于遗传算法的广汕客专接触网施工智能化管理初探

陈健信

0 引言

随着《接触网静态检测评价方法》、《接触网动态检测评价方法》发布,加之站后施工时间通常被严重压缩,施工工期、安全、质量及成本的管控压力大大增加,接触网的施工管理面临严峻挑战。传统的施工技术和管理模式明显难以适应,急需探索新型高效、实用的智能化施工管理方法。

升级改造后的工厂化预配系统如智能化腕臂预配平台、智能化吊弦预配平台和智能化拉线预制平台,均独立运作,各工序未实现集成化[1]。本研究项目在各部分智能化管理的基础上,对系统更新升级,优化顶层设计,从上至下构建智能仓储系统,探索基于遗传算法构建部件智能预配、自动入库、自动质检分拣、自动出库及预验收功能的智能化管理系统。

1 遗传算法

1.1 遗传算法应用

通过分析影响智能物料仓库布局效率的因素,利用蒙特卡洛模拟和遗传算法等技术实现部件预装及物流环节智能化。相比人工布局,该方法效率比原方法提高了55%~65%。

根据智能建造中心建设规模举例:布局形式V= 120 m,H= 60 m;共有N= 120个货架,单一货架初设为v= 2 m,h= 1 m;走行过道宽d= 1 m。

采用遗传算法进行仓库布局优化,种群设置:大小P= 100,交叉率C= 0.8,变异率M= 0.2。随机生成120个布局方案作为初始种群。每种布局的方案均为一种货架设置方式,由货架的位置(xi,yi)和方向θi组成(i为货架编号,i= 1,2,…,120)。

通过矩阵编码,矩阵的每个元素表示仓库的一个单元格,元素的值表示该单元格上是否有货架,即元素值为0表示该单元格上没有货架,为1表示该单元格上有货架。

1.2 遗传算法的迭代优解

对于遗传算法的迭代,首先计算每个布局方案的适应度值。假设适应度函数为f=αEs+βEl,其中Es为存储效率,El为物流效率,α= 0.5,β= 0.5。存储效率可以通过货架的使用率来衡量,例如,若一个布局方案使所有货架的平均使用率为80%,则Es= 0.8。物流效率可以通过平均货物搬运距离来衡量,例如,若布局方案使平均货物搬运距离为10 m,那么El= 1 - 10/W= 0.9(W为仓库宽度)。

然后根据每个布局方案的适应度值进行选择操作,选择P= 100个布局方案进入下一代。在这些布局方案中进行交叉和变异操作,生成新的布局方案。

重复上述过程,直至达到预设的终止条件,例如,迭代次数T= 1 000或最高适应度值F= 0.95。

得到当前模型中适应度最高的布局选择,并对其进行后处理和验证。例如,检查该布局方案是否满足所有约束条件,如货架之间的最小距离、安全通道的宽度等。然后在实际环境中测试该布局方案,验证其存储效率和物流效率。

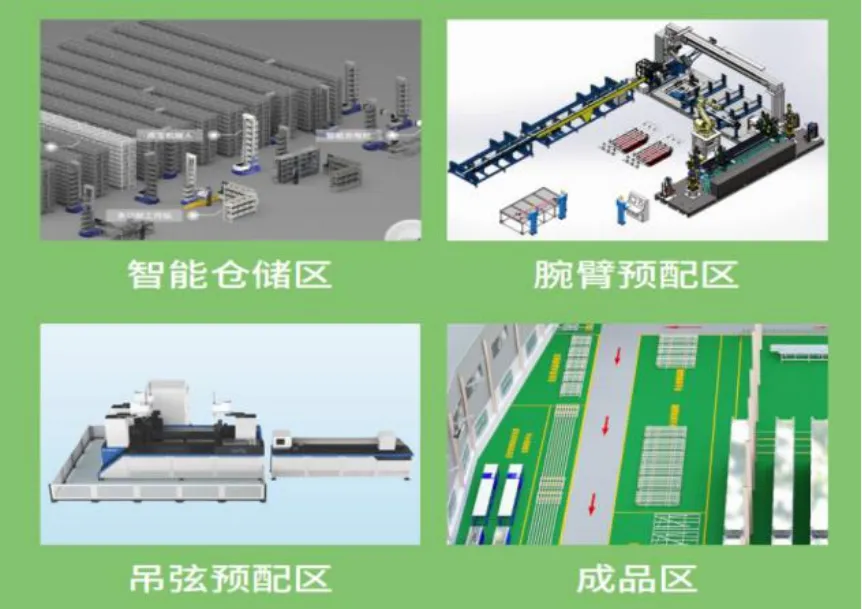

2 构建智能化装配仓储系统

(1)智能仓储是系统后台,智能预配平台则为实际交互的前端,得益于智能仓储系统的“精准投喂”,进一步将智能化放大,实现更高效益。利用遗传算法得到仓储系统的最优布局形式,拓展延伸将腕臂平台、吊弦平台各模块的布局及取送货时间因子作为影响整体智能建造中心布局(图1)的因素,利用遗传算法进行最优布局选择[2]。

图1 智能中心布局

(2)构建腕臂、吊弦等部件预配平台与智能仓储的无缝连接系统。该系统依托神经网络技术及缺陷检测机器人技术构建智能物料分拣系统,不仅将传统分拣速度提高2.2~2.5倍,更能同步高速完成缺陷物料检测。同时利用三维扫描和分拣机器人自动将缺陷物料从分拣线剔除,实现从入库源头精确提升入库物料质量[3]。全智能分拣系统在分拣效率、分拣精度和缺陷检测方面均达到智能化。此外,在WMS全智能仓储管理系统支撑下,能够对所有仓储配件实时盘点,对短缺配件进行实时预警。

该系统实现了从智能仓储端取料,经AGV运输到预配平台的自动流转,利用机器视觉实现准确装配,基于遗传算法进行效率优选,相比以往,整体组装效率提升了60%[4]。

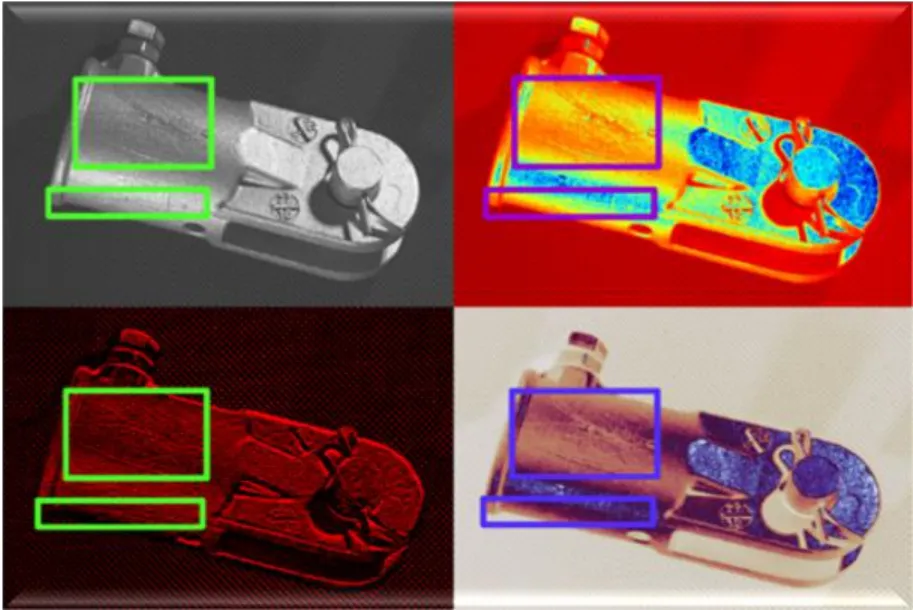

(3)开发基于深度学习的智能分拣系统,实现自动检测物料的种类和表面缺陷。该系统利用卷积神经网络对物料图像进行特征提取,然后分类判断物料种类。同时,通过检测图像中的异常点实现表面缺陷识别,如图2所示。该系统分类准确率达99%,缺陷识别准确率达95%。

图2 缺陷识别

3 智能预配中心

(1)智能仓储。基于遗传算法,将分拣系统、缺陷检测系统、仓储系统、预配系统等各模块信息连通,构建可视化、智能化的仓库智慧调度平台。智能物料系统在广汕客专接触网施工项目运用以来,相较于传统物料仓库,大大提高了工作效率,减少了材料费用、周转时间和差错,本项目各种费用合计节约1 015万元以上(以460天工期计算)。

(2)接触网腕臂预配平台[5]。接触网腕臂预配平台包括腕臂精益生产系统、数据存储和通信系统、平台操作系统、6轴机器人系统、管类零件供料系统、腕臂管加工系统、管夹组件系统、专业螺栓紧固及扭矩反馈系统、自动喷码系统和成品出库系统。应用该平台每组腕臂装配平均用时4 min,预配误差在2 mm以内,较以往人工方式功效提升2.5倍。

(3)吊弦智能预配平台[5]。基于BIM平台远程控制,吊弦智能预配平台实现数据传输、带张力自动定长切断、零件自动送料、自动穿线、自动收紧、恒压力带张力自动压接、自动下料、自动打印标签。预配精度在1 mm以内,项目运作实际误差在0.2 mm以内,平均功效提升3.2倍。

4 信息化管理

施工智能化管理系统与广铁集团施工信息系统实现连通融合。广铁集团采用信息化手段实现施工前置手续办理、施工计划编制审核、施工现场组织管控的信息化、智能化。施工智能化系统的应用,实现广汕客专接触网施工零事故,同时实现对电气化物料进行全生命周期追溯,每个部件都有据可循。

铁路局信息管理系统知悉现场智能管理系统反映出工程进度、质量缺陷识别、阶段性工期目标、运输协调、不同专业工种施工配合、共享施工天窗等方面需要铁路局工程建设指挥部、地方政府部门协调支持的情况,可以高效联动[6]。

5 结语

广汕客专接触网施工项目应用遗传算法,从智能装配仓储系统打通源头物料管理,到预配平台突破人工操作制约,再到优化组合生产要素,环环相扣,提高了建设与施工沟通时效,安全、质量、工期、成本多目标全面创优,在同专业施工管理中起到一定示范作用,可供其他客专项目参考。