新疆某氧化铜矿浸出试验

袁 淼,安宏远,吕永斌,刘爱兴,张 洋

(徐州铁矿集团有限公司,江苏 徐州 221138)

我国铜矿有以下特点[1]:(1)铜矿资源分布广泛,但又比较集中;(2)铜矿床类型齐全;(3)矿山规模小;(4)铜矿具有综合性,矿体复杂;(5)富矿少,贫矿多,品位低;(6)开采冶炼成本高;(7)资源枯竭;(8)后续开采难度大。本文以新疆某氧化铜矿为研究对象,探讨适宜的选矿方法。

1 试样的矿石性质

从外观看,本试样伴生有围岩和原生矿泥,可见高岭土、滑石及针铁矿类泥质矿物。矿物表面和断面上有清晰可见的蓝色和绿色的各种铜矿物,铜矿物嵌布粒度普遍很细,氧化矿物有孔雀石、硅孔雀石、赤铜矿等氧化铜矿,和少量斑铜矿、黄铜矿等硫化铜矿,脉石主要有石英、方解石、绿帘石、长石和高岭石等。

矿样总铜为1.75%,硫化铜仅为0.24%,占总铜的13.72%,氧化铜中铜为1.51%,占总铜的86.28%,结合氧化铜中铜含量高达0.72%占总铜的41.14%。此铜矿是典型的高氧化率、高结合率的氧化铜矿。

综上所述,该铜矿成分复杂,铜矿物嵌布粒度极细,属于泥化严重,结合铜含量和硅含量很高的高氧化率的矿物。

2 浸出试验

实践中一般对以硅酸盐和铝硅硅酸盐等酸性脉石为主的氧化铜矿采用酸浸,而碳酸盐等碱性脉石为主的氧化铜矿采用碱浸[2]。该矿样为酸性脉石,并结合试验条件,决定采用常温常压搅拌酸浸法进行浸出试验研究。采用浸出—萃取—电积技术由低品位铜资源生产阴极铜,具有投资少成本低效益好,无污染等优点[3],本次试样仅进行浸出试验,后续工艺试验由于条件制约没有进行试验研究。

2.1 浸出剂用量试验

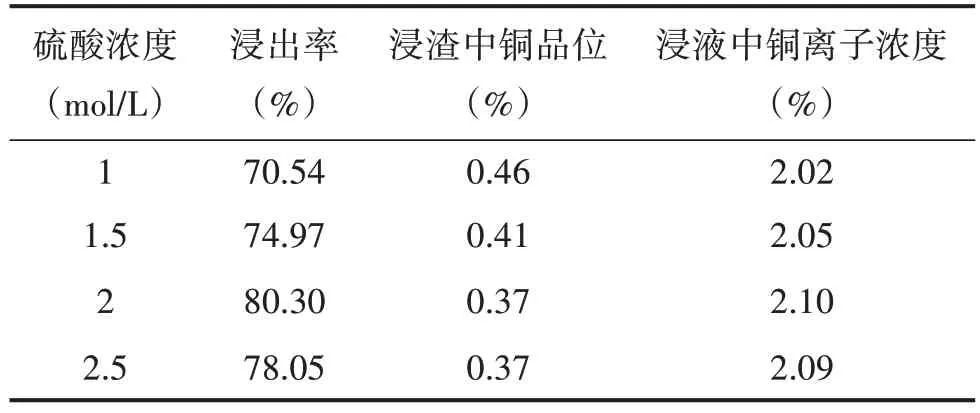

浸出试验中硫酸的用量,应超过按化学平衡方程式计算的理论用量,而且试验操作应控制浸出后的最终酸。因为是常压常温浸出,不考虑温度影响。首先探索浸出剂硫酸用量的试验。

硫酸浓度分别为:1 mol/L,1.5 mol/L,2 mol/L,2.5 mol/L做浸出试验,其他固定条件如下:

给矿量:30 g;磨矿细度:(小于200目)占84.47%;浸出时间:3 h;液固比:3:1;搅拌强度:250 r/min。

从表1 可见,在硫酸浓度低于2 mol/L 时,浸出液中铜品位随浸液中硫酸浓度增大而升高,浸出率也随之升高。当浓度大于2 mol/L 后,浸出率和浸液中铜品位有所下降,浸渣中铜品位有所升高,这说明硫酸浓度为2 mol/L 时,浸出反应基本达到平衡,此时浸出率为80.30%。此外,由于原矿含硅43.57%,硫酸用量较大时硅与硫酸反应生成大量硅胶。硅胶有很强的吸附性,将浸出液中铜离子吸附在其表面,使溶液中铜离子浓度降低,增加浸出成本。综合考虑铜浸出率和工业应用价值,选定浸出剂硫酸浓度为2 mol/L作为后续试验条件。

表1 硫酸浓度和浸出率、浸渣中铜品位及浸液中铜离子浓度关系表

2.2 浸出时间试验

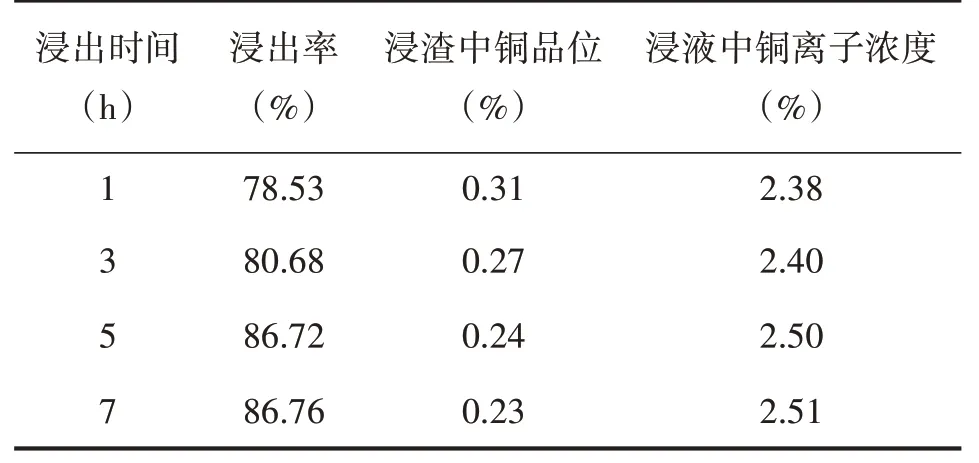

浸出时间是影响浸出率的一个重要因素。时间短、浸出不完全,时间过长会导致生产效率低下、成本增加。因此,浸出时间试验探索很重要。

浸出时间分别为1 h、3 h、5 h、7 h,其他固定条件如下:

给矿量:30 g;磨矿细度:(小于200目)占84.47%;浸出剂硫酸浓度:2 mol/L;液固比:3:1;搅拌强度:250 r/min。

由表2 可见,浸出时间小于5 小时,浸出率和浸液中铜品位都随浸出时间的增加而升高,浸渣中铜品位随之下降,大于5 小时,浸出率和浸液中铜品位升高不大,趋于平缓,浸渣中铜品位也下降缓慢,这说明当浸出时间为5小时时,浸出反应基本达平衡,再增加浸出时间已经没有意义。此时浸出率为86.72%,因此后续试验浸出时间取5小时为试验条件。

表2 浸出时间和浸出率、浸渣中铜品位及浸液中铜离子浓度关系表

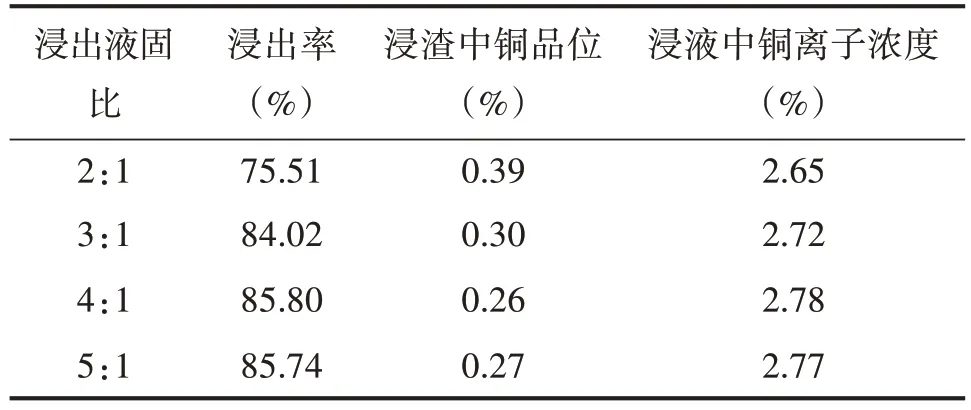

2.3 浸出矿浆液固比试验

液固比反映矿浆的浓度,液固比大小影响浸出反应的进程,关系到试剂用量、浸出时间和设备容积等问题。在浸出流程不受影响的条件下,尽可能减少液固比。

浸出液固比分别为2:1、3:1、4:1、5:1,其他固定条件如下:

给矿量:30 g;磨矿细度:(小于200目)占84.47%;浸出剂硫酸浓度:2 mol/L;浸出时间:5 h;搅拌强度:250 r/min。

由表3可见,液固比大于4:1时,浸出率和浸液中铜品位变化不大,甚至出现降低现象,浸渣中铜品位也不下降而出现略微升高的现象,矿浆液固比为4:1时浸出率为85.80%,考虑到铜的浸出率和工业应用价值,选择浸出液固比4:1为后续试验条件。

表3 浸出液固比和浸出率、浸渣中铜品位及浸液中铜离子浓度关系表

2.4 浸出细度试验

由于浸出过程是多相反应,矿物的比表面积越大,反应速度越快,浸出率越高。

浸出细度分别为小于200 目含量占57%、73%、84.47%、95%,其他固定条件如下:

给矿量:30 g;液固比:4:1;浸出剂硫酸浓度:2 mol/L;浸出时间:5 h;搅拌强度:250 r/min。

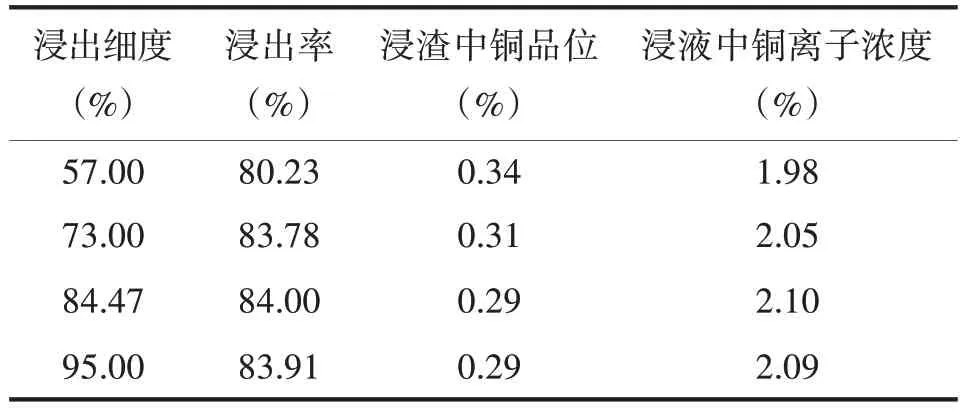

从表4 看出,当细度小于84.47 %时浸液中铜品位和浸出率都随浸出细度的增大而升高,浸渣中铜品位则随之下降,当大于84.47%时,浸出率和浸液中铜品位变化不大,甚至出现下降现象,浸渣中铜品位也不再降低。浸出细度为小于200目含量占84.47%时,铜浸出率为84.0%。从磨矿成本和固液分离两方面考虑,磨矿细度小于200目占84.47%为后续试验条件。

表4 浸出细度和浸出率、浸渣中铜品位及浸液中铜离子浓度关系表

2.5 搅拌强度试验

搅拌可以加快浸出时溶解生成的产物在矿浆中的分散速度,从而保证浸出化学反应的速度,提高了金属的浸出速度。如搅拌强度过大,矿粒易被液体的漩涡吸住,使矿粒表面的液体更新速度随搅拌速度的增大而变化很小,当搅拌强度增至某值时,细矿粒开始随流液一起运动,搅拌失去作用。同时会增加动力消耗和设备磨损。

搅拌强度条件分别为200 r/min,250 r/min,300 r/min,350 r/min。其他固定条件如下:

给矿量:30 g;磨矿细度:(小于200目)占84.47%;浸出时间:5 h;液固比:4:1;浸出剂硫酸浓度:2 mol/L。

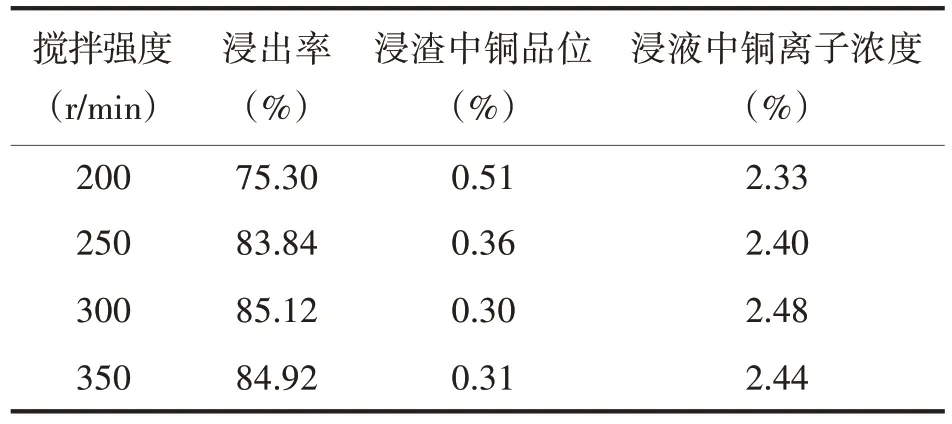

从试验结果表5 看出,搅拌强度小于300 r/min时,浸液中铜品位和浸出率都随搅拌强度的增大而升高,浸渣中铜品位则随之下降,当搅拌强度大于300 r/min 时,浸出率和浸液中铜品位都呈现下降现象,浸渣中铜品位略微升高。搅拌强度为300 r/min时,铜浸出率为84.92 %。这说明搅拌强度过大,对铜浸出过程产生了影响,因此选取搅拌强度300 r/min时为后续试验条件。

表5 搅拌强度和浸出率、浸渣中铜品位及浸液中铜离子浓度关系表

2.6 在最佳试验条件下试验

综合上述,试验结果是常温常压搅拌酸浸的最佳工艺参数。为浸出剂硫酸浓度2 mol/L,浸出时间5 h,浸出液固比4:1,浸出细度小于200目占84.47%,搅拌强度300 r/min,为了验证工艺参数的可靠性和浸出的稳定性,在此条件下进行了三次最佳条件验证试验。

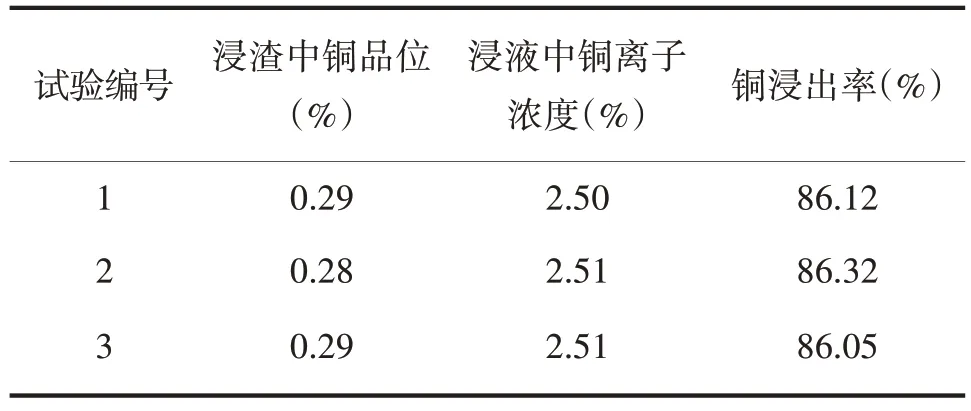

从试验结果表6看出,通过条件试验确定的最佳工艺条件是可靠的,浸出各项指标也较稳定,达到预期的试验效果。浸渣中铜品位为0.29 %左右,考虑到铜品位较低且粒度太细,所以未对浸渣进行处理。

表6 最佳条件试验结果

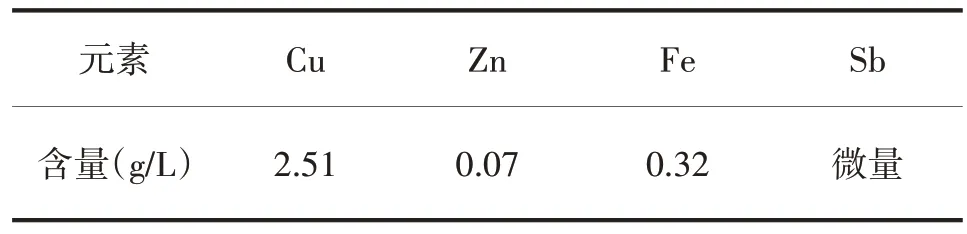

三次浸出试验所得的浸出液合并后化验分析,浸出液成分分析见表7。

表7 浸出液成分分析

3 结论

本文以新疆某氧化铜矿为研究对象,进行了常温常压搅拌酸浸试验,确定了各影响因素的最佳工艺条件,得到的试验结果指标理想,由于试验条件制约未进行萃取和电积试验。该铜矿原矿含铜1.74%,氧化率86.29%,结合率41.14%,结合率和硅含量很高的高氧化率矿物。采用常温常压搅拌浸出处理该铜矿,在磨矿细度小于200目含量占84.47%、液固比4:1、硫酸浓度2 mol/L、搅拌强度300 r/min 的条件下浸出5 小时,浸出率可达86%,浸渣中铜品位为0.29%,浸液中铜离子浓度为2.51 g/L左右,取得较好浸出指标。