一起PG9171E型燃气轮机起动失败故障的原因分析及处理

杨 薇

(中国天辰工程有限公司,天津 300400)

某国外电厂配置一套PG9171E型燃气轮机联合循环机组,于2008年投产,采用“一拖一”方式即 1 台 120 MW型燃气轮机带 1 台 60 MW 蒸汽轮机独立运行。燃气轮机起动过程中,由于静摩擦和转子的静惯性作用,在零转速时燃气轮机转动所需的扭矩最大,在零转速时的起动电机输出转矩只有额定转速时的一半左右[1]。因此,在交流起动电动机(88CR-1)和燃气轮机转子之间安装了液力变扭器,解决了起动过程中它们扭矩特性不匹配的问题。在燃气轮机盘车过程中,盘车马达的扭矩通过液力变扭器放大并输出,保证机组的转子维持正常的盘车转速,使转子和缸体受热均匀,不致因受热不均导致叶片损坏或大轴抱死。

1 起动失败的现象

1.1 起动失败逻辑信号

某日,该电厂燃气轮机的主设备大修完成后进行试验性起动燃气轮机。在燃气轮机起动过程中,在脱扣转速阶段出现了液力变扭器的故障报警(L94TC_ALM),造成了燃气轮机自动停机。

造成此次自动停机直接原因是当燃气轮机转速达到脱扣转速60%时,液力变扭器工作油的控制电磁阀20TU-1 失电后,其滑阀位置监测开关33TC-1在8 s内未动作,触发了正常停机程序,起动失败。

1.2 失败原因初步排查

燃气轮机停下来后,对电磁阀20TU-1控制电缆、线圈直阻进行检查。控制电缆对地绝缘大于10 MΩ(250 VAC 绝缘摇表),线圈直阻为121 Ω(厂家提供数据120 Ω),均正常。对该电磁阀进行带电测试,观察其阀芯动作正常,未见有卡涩现象;目测电磁阀进出油孔干净,无颗粒杂质。33TC-1 的控制电缆对地绝缘大于10 MΩ,触点动作正常,无卡涩现象。

确认上述部件工作正常后,重新启动燃气轮机,在转速为60%时,20TU-1 失电后,33TC-1及时反馈,机组起动正常。

在第三次起动试验时,燃气轮机出现了与首次相同故障现象,在转速升至脱扣转速60%时,20TU-1失电后,持续约5 min后33TC-1才动作,造成了控制系统触发停机程序L94TC及L94TC_ALM,起动失败,如图1所示。

由于该机组在本次大修对液力变扭器也进行解体大修,并更换了相关损坏部件,因此一时难于判断具体故障点,需要从液力变扭器的控制原理、工作原理等进一步分析并查找故障原因。

2 起动系统工作原理分析及起动失败原因排查

2.1 液力变扭器基本工作原理

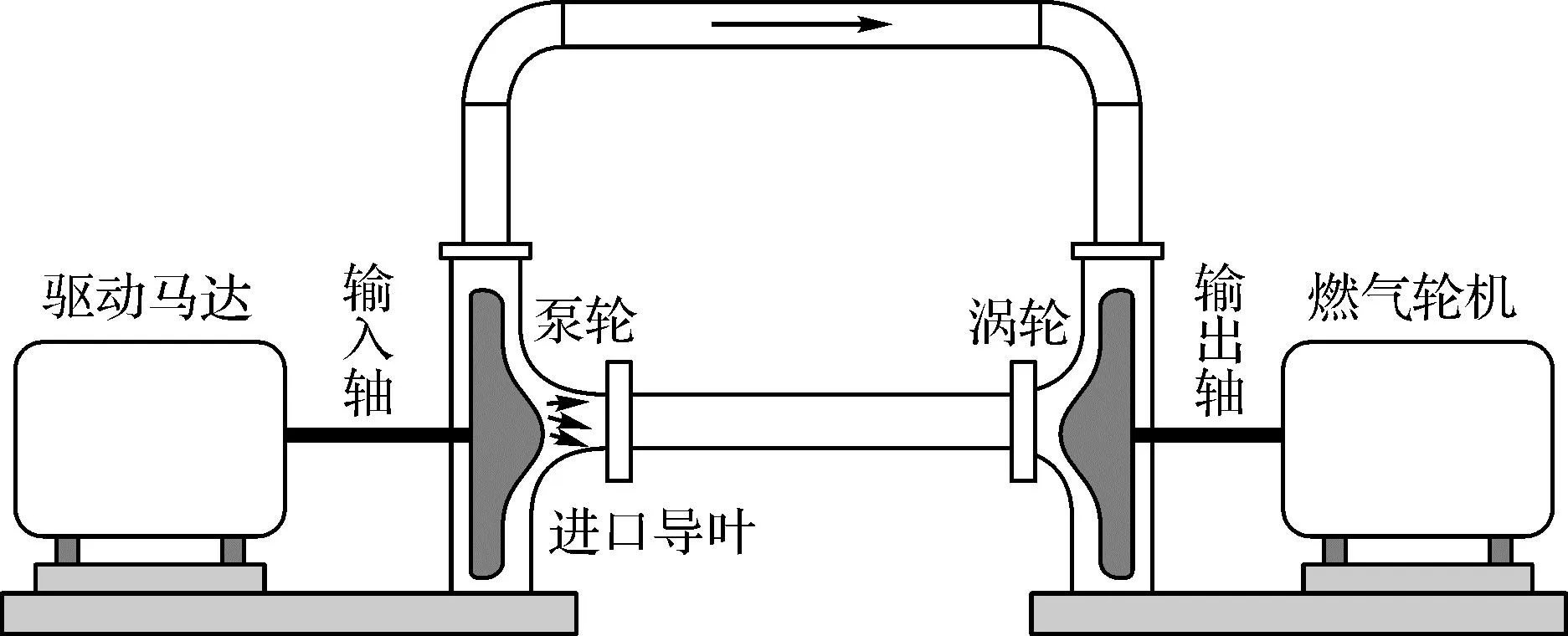

液力变扭器是以液体为工作介质的一种非刚性扭矩变换器,是液力传动的形式之一。它有一个密闭工作腔,液体在腔室内循环流动,其中泵轮、涡轮和进口导叶分别与输入轴、输出轴和壳体相连,如图2所示。驱动马达通过输入轴带动泵轮旋转时,泵轮内工作液在离心力的作用下产生高速液体推动涡轮旋转时,液体从泵轮流出,顺次经过涡轮、进口导叶,再返回泵轮,周而复始地循环流动。泵轮将输入轴的机械能传递给液体,液体推动涡轮旋转,将能量传输给输出轴。液力变扭器是靠液体与叶片相互作用产生动量矩的变化传递扭矩。导轮叶片变化可以相应改变其输出扭矩和转速。

图2 液力变扭器工作原理示意图

2.2 PG9171E型燃气轮机起动系统工作原理

PG9171E型燃气轮机采用的液力变扭器为德国VOITH(福伊特)公司生产的,型号为EL 10 ZFG,额定功率为1 416 kW,额定输入转速为2 950 r/min,输出转速为2 100 r/min。

如图3,PG9171E型燃气轮机起动系统装置主要由盘车电机88TG-1、起动电机88CR-1、液力变扭器、液力变扭器导叶调整电机88TM-1、导叶角度反馈96TM-1、工作油控制电磁阀20TU-1、滑阀位置开关33TC-1等部件组成。盘车电机与起动电机之间通过柔性联轴器相联。起动电机与液力变扭器之间、液力变扭器与辅助齿轮箱之间是通过靠背轮螺栓相连。辅助齿轮箱与燃气轮机大轴是通过充油式半柔性联轴器相联。

图3 PG9171E型燃气轮机起动系统装置示意图

88CR-1带动燃气轮机起动,通过调节88TM-1改变液力变扭器导叶角度来调节传送的扭矩。88CR-1无载起动2 s,20TU-1带电润滑油推动滑阀移动,到位后限位开关33TC-1 动作,润滑油通过滑阀注入液力变扭器,同时扭力传送到燃气轮机转子开始拖动。当达到清吹转速10%时,通过调节88TM-1,使燃气轮机转速提高并维持在清吹转速来排出热通道的可燃烟气。清吹完成后,20TU-1失电,滑阀失去控制润滑油,滑阀移动并排去液力变扭器工作油,33TC-1复位,当转速跌至10%以下时20TU-1再次带电,然后燃气轮机开始升速,速度超过10%时开始注入燃料和点火。点火成功后,液力变扭器导叶角度也按要求不断调整使燃气轮机加速至自持转速(大约为燃气轮机额定转速的60%),此时,20TU-1失电,液力变扭器泄油使燃气轮机和起动系统脱扣,88CR-1退出工作[2]。脱扣后,燃气轮机转速在透平的带动下不断上升,直至空载满速。

2.3 起动失败原因排查

2.3.1 L94TC和 L94TC_ALM 的逻辑

如图4,根据燃气轮机控制程序逻辑,在20TU-1 失电后,在8 s内未接收到33TC-1 动作反馈信号,程序将触发报警信号L94TC_ALM,同时通过L94TC 触发燃气轮机自动停机信号。

图4 L94TC和L94TC_ALM 逻辑关系

2.3.2 原因排查

(1) 基本原因分析

从图3 和图5可知,33TC-1是监控滑阀阀芯的位置,在20TU-1 带电后,建立滑阀控制油压,阀芯在油压作用下克服弹簧力移动,从而使滑油通过滑阀进入液力变扭器,建立工作油。燃气轮机升速控制程序通过调整液力变扭器导叶角度来控制升速。当转速达到脱扣转速60%时,20TU-1 失电,由于阀芯未移动或未到位,燃气轮机控制系统未接收到33TC-1 相应反馈信号,意味着液力变扭器的工作油未通过滑阀卸掉,还处在运行状态,影响机组运行,造成L94TC触发自动停机程序。

图5 滑阀的剖面图

(2) 具体原因论证与分析

为了进一步验证滑阀阀芯工作状态,安装临时压力表分别监测滑油母管压力、液力变扭器泵轮入口及涡轮出口油压,如图3 的A、B、C所示。

设备厂家预留了监视液力变扭器泵轮入口油压及涡轮出口油压两个测量孔(尺寸为M14×1.5 内螺纹孔),通过取样管连接压力表可以实时监测上述压力变化情况,如图6中的M1和M2所示。

图6 液力变扭器工作油压力测点

在M1和M2安装临时压力表监测液力变扭器在燃气轮机各个转速阶段的压力变化。图7为该厂安装临时监测液力变扭器滑油母管油压压力表、液力变扭器泵轮入口及涡轮出口油压压力表的实图。

图7 现场临时压力表

PG9171E型燃气轮机在低速盘车时,88TG-1通过液力变扭器驱动大轴旋转,维持3.2%转速,空气流过燃气轮机并对内部进行冷却,防止转子和缸体的弯曲变形,以便于燃气轮机-发电机转子进行下一次起动。

在起动加速过程中,88CR-1 通过液力变扭器的88TM-1调节导叶角度,按照起动程序改变液力变扭器输出扭矩,从而使燃气轮机按照预定升速曲线运行至满速运行。表1为燃气轮机起动至空载满速时,各转速阶段液力变扭器内部滑油油压。

表1 各转速阶段液力变扭器内部滑油油压

通过现场观察到,在20TU-1 失电后,液力变扭器泵轮入口油压和涡轮出口油压在1~2 s内降至零,同时也观察到33TC-1 限位开关与阀芯之间的顶针未完全出来,造成限位开关未动作,15 s后顶针完全出来后,限位开关动。根据上述现象,可以确定液力变扭器工作压力正常,扭矩输出正常。

33TC-1是通过顶针监测滑阀阀芯的实际位置,如图5所示。燃气轮机在20TU-1 失电后,顶针没有立即完成弹出,即阀芯没有完全处在泄油状态。

造成滑阀阀芯动作不顺畅有以下几种原因:润滑油的颗粒污染度不合格;控制油压卸油不顺畅;滑阀的阀芯表面有缺陷。

该电厂在液力变扭器的泵轮入口、涡轮出口位置进行滑油取样化验,其颗粒污染度质量指标均为6级(检测参考标准为液压油清洁度标准NAS 1638),均满足燃气轮机厂家对滑油的要求。为了确认控制油压情况,燃气轮机在高速盘车转速阶段,强制20TU-1 电磁阀失电,观察顶针的动作情况。顶针未被顶出,当轻轻敲击电磁阀和用金属条推动电磁阀阀芯时,顶针立即弹出。由此判断出,20TU-1线圈失电后,阀芯卡涩没有到位,造成滑阀控制油卸油不顺畅,滑阀阀芯没有完全滑动到卸油状态,造成33TC-1 未动作。更换了新的电磁阀后,故障排除。

3 结语

液力变扭器作为燃气轮机起动系统装置的重要设备,其工作状态直接影响到机组正常运行。通过监测其控制油压的变化,可以间接实时了解到其工作状态,对起动系统装置故障查找原因提供很好的依据。另外,电磁阀是燃气轮机自动控制系统中不可缺少的执行元件,它的好坏直接影响机组的安全可靠运行。因此,电磁阀定期维护及定期检修至关重要。