机器人自动钻孔系统的设计

□ 薛家兴 □ 艾瑞蕤 □ 乔凤吉

一汽铸造有限公司 铸造一厂 长春 130103

1 设计背景

随着工业4.0时代的到来,生产智能化已经成为不可阻挡的趋势,机器人代替人工可以大幅度提高生产效率。随着机器人技术的迅猛发展,机器人逐步应用于各个领域。目前,在汽车行业的喷涂、焊接、搬运等领域,机器人发挥着重要作用,实现了智能化、无人化生产,大大提高了工作效率,降低了人工成本,改善了工作环境。

随着智能视觉识别技术的不断发展,视觉技术和图像处理技术得到质的飞跃,基于视觉的图像处理技术与工业机器人的结合日益紧密,视觉系统与机器人系统相结合的工业机器人视觉系统被应用至工业生产过程中。在发动机缸体铸件水套砂芯的生产过程中,依靠人工钻孔的工作方法已经不能满足制造的需要和市场的需求。人工钻孔力度、进给量无法稳定控制,导致出现砂芯钻孔不到位或损坏砂芯本体,造成砂芯出现废品。对此,笔者设计了基于视觉识别的机器人自动钻孔系统。

对于机器人自动钻孔系统,从机器视觉技术角度研究相关技术难点,为生产自动化提供解决方案,实现发动机缸体铸件水套砂芯的视觉识别、抓取、自动钻孔。这一系统已投入使用,由机器人代替人工正常工作,不仅节约成本,提高生产效率,而且保证发动机缸体铸件水套砂芯钻孔深度一致,降低砂芯废品率。

2 系统组成

2.1 组成框图

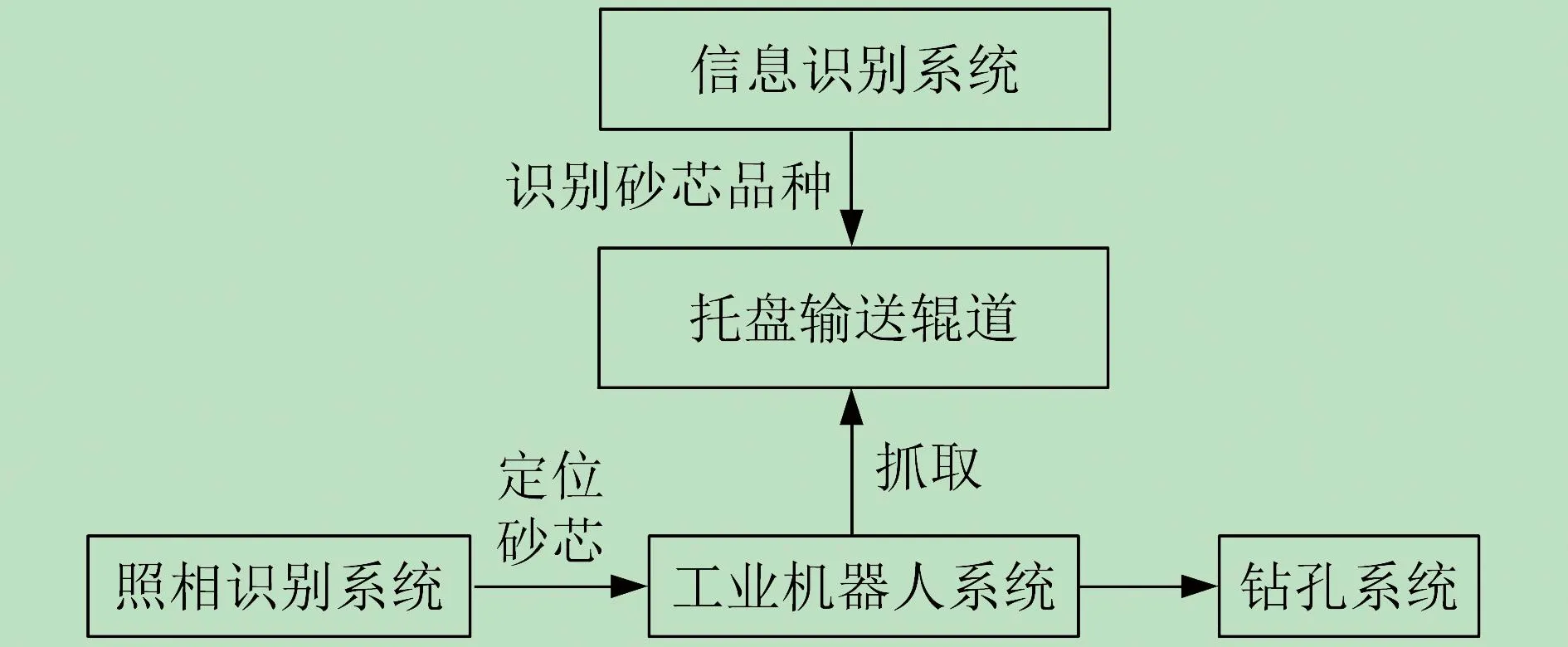

机器人自动钻孔系统由功能完整的工业机器人系统、机器人抓手、钻孔系统、照相识别系统、信息识别系统、安全系统等组成,系统的组成框图如图1所示。

图1 机器人自动钻孔系统组成框图

2.2 工业机器人系统

工业机器人系统包括机器人本体、机器人控制柜、示教器、底座、供电电缆等。采用四轴机器人,满足现场发动机缸体铸件水套砂芯抓取要求。发动机缸体铸件水套砂芯最大质量为100 kg,机器人夹具最大质量为100 kg,机器人总负荷为200 kg,机器人负载为270 kg,各个关节的负荷均满足负载要求,并且具有余量。

2.3 机器人抓手

机器人抓手如图2所示,功能为抓取发动机缸体铸件水套砂芯完成自动钻孔。根据发动机缸体铸件水套砂芯的尺寸与外形具体设计夹具形式,属于为发动机缸体铸件水套砂芯单独设计的夹具,具备良好的夹紧和定位能力。

图2 机器人抓手

机器人抓手通过柔性设计,可以根据实际位置进行调整,同时也可以兼容多款规格的发动机缸体铸件水套砂芯。抓手设计有位移传感器保护措施,可以实时监控夹爪位置信息,判断发动机缸体铸件水套砂芯是否夹持到位。因钻孔过程需要将发动机缸体铸件水套砂芯翻转,因此夹具设计时增加外部轴,以满足生产要求。

发动机缸体铸件水套砂芯产品种类多,质量、外形差异大,切换、混流频繁,机器人夹具采用柔性设计,可以兼容多种发动机缸体铸件水套砂芯型号,节约夹具成本和更换时间。

2.4 钻孔系统

钻孔系统主要由钻孔电机、砂芯胎具、钻孔平台等组成。钻孔系统克服人工钻孔的多种缺点,在质量和效率方面提升比较大。钻孔系统采用六钻头设计,在满足生产节拍的前提下,能够自动调整钻头档距来适应不同的打孔距离,即使四个或六个钻孔距离为非均布状态也能兼容,为后期产品拓展提供良好的兼容性。采用伺服模组自动控制调整档距,能够满足钻孔精度的要求。钻孔电机设计有承受轴向力的机构,可更好地保护钻孔电机,延长钻孔电机的使用寿命。

钻孔电机的选型对于钻孔系统的运行稳定性、钻孔速度、钻孔质量至关重要。根据施加在钻孔电机上的负载、运行速度、系统分辨率等条件,选择钻孔电机。最大转矩影响钻孔电机的加减速时间常数,使用式(1)估算线性加减速时间常数ta,确定钻孔电机最大转矩,最终确定钻孔电机容量。

ta=95.5n(JL+JM)(0.8Tmax-TL)

(1)

式中:n为钻孔电机设定速度,r/min;JL为钻孔电机轴换算负载惯量,kg·cm2;JM为钻孔电机惯量,kg·cm2;Tmax为钻孔电机最大转矩,N·m;TL为钻孔电机轴换算负载转矩,N·m。

2.5 照相识别系统

照相识别系统由500万像素二维智能工业相机、相机支架、高亮光源组成。照相识别系统负责机器人对发动机缸体铸件水套砂芯的定位抓取。二维智能工业相机的分辨率为2 500像素×2 000像素,拍摄速度为53帧/s,图像处理存储器的内存为512 MiByte。

照相识别系统通过In-Sight Explorer软件对所有型号发动机缸体铸件水套砂芯拍照标定特征点,建立模板,用于生产时与实际发动机缸体铸件水套砂芯进行拍照对比。

二维智能工业相机和高亮光源安装在相机支架上,当辊道输送发动机缸体铸件水套砂芯至工作区域后,二维智能工业相机进行拍照识别定位,并将定位数据发送至机器人。机器人根据发动机缸体铸件水套砂芯定位数据自动调整抓取姿态,抓取完成后进行自动钻孔。照相识别系统能够辅助机器人实现对辊道线上来料发动机缸体铸件水套砂芯的精准抓取,可用于不同品种发动机缸体铸件水套砂芯的定位,采集图像时不受发动机缸体铸件水套砂芯表面工况影响,具有性能稳定、定位周期短、定位精度高等优点。

2.6 信息识别系统

信息识别系统包括射频识别读写码器、载码体等。射频识别的主要优点是在生产过程中使用者可以读取载码体中存取的真实数据信息,并且在整个生产过程中可以进行重复读写覆盖。在整个生产过程中,发动机缸体铸件水套砂芯的生产信息会存储至载码体内。

射频识别读写码器安装在机器人工作区域托盘输送辊道下方的合适位置,载码体安装在每个托盘上,便于射频识别读码器读取发动机缸体铸件水套砂芯信息。生产时,托盘到达机器人工作区域,信息识别系统读取载码体内信息,即托盘上发动机缸体铸件水套砂芯的型号等参数。可编程序控制器将发动机缸体铸件水套砂芯型号传输至机器人,机器人调取相应抓取程序。

2.7 安全系统

安全是企业生存发展的必要条件之一,为保护生产人员及设备的安全,所有裸露的运动部位均采用可靠的安全防护措施,最大限度杜绝安全隐患存在。工厂现场如图3所示。

图3 工厂现场

安全系统为机器人自动钻孔提供安全防护,由安全围栏、安全锁及相应的控制程序等组成。在设备的关键部位安装急停按钮,以备出现突发情况时紧急停车使用。任何安全门一旦打开或急停按钮被按下,整个生产线将紧急停止。操作人员只有关闭安全门,按动操作盘开启键,生产线才能重新启动。所有安全条件满足后,操作人员按下确认按钮,才能重新启动设备,开始生产。

对机器人自动钻孔系统和托盘输送辊道进行互锁,并对机器人和托盘输送辊道进行检测、防护,保证发生意外时可以及时停止机器人与托盘输送辊道运行。

3 控制系统

控制系统采用西门子S7-300可编程序控制器,利用ProfiNet通信方式实现机器人与其它智能设备进行信号交互,分别设立独立定义的网际协议地址。

托盘输送辊道上的托盘自动到位停止,且通过检测信号来完成发动机缸体铸件水套砂芯的输送过程,并触发射频识别读写码器读取载码体内信息,由二维智能工业相机进行定位。

可编程序控制器通过ProfiNet通信方式控制二维智能工业相机,并传回发动机缸体铸件水套砂芯坐标,再控制机器人完成抓取,运行至钻孔工位。控制系统流程如图4所示。

图4 控制系统流程

托盘到达工作区域,射频识别读写码器读取载码体内信息,确定托盘上发动机缸体铸件水套砂芯型号等参数。可编程序控制器将发动机缸体铸件水套砂芯型号传输至机器人,机器人调取相应抓取程序。机器人进行拍照定位,与模板对比无偏差后,机器人抓取一件发动机缸体铸件水套砂芯,钻孔机构对发动机缸体铸件水套砂芯进行钻孔。之后,机器人将钻孔完毕的发动机缸体铸件水套砂芯放至另一侧转运线上。钻孔作业完成后,可编程序控制器通过控制射频识别读写码器,写入发动机缸体铸件水套砂芯型号、钻孔时间等参数。

4 结束语

所设计的机器人自动钻孔系统采用机器视觉识别技术,实现发动机缸体铸件水套砂芯的视觉识别、抓取、自动钻孔。机器人自动钻孔系统已投入日常生产,运行稳定可靠。机器人代替人工正常工作,人工手动钻孔效率为每盘30 s,机器人自动钻孔系统效率为每盘27 s,生产效率提高10%。相较于人工钻孔,机器人自动钻孔系统质量一致性更好。人工钻孔钻偏导致发动机缸体铸件水套砂芯废品率为0.8%,机器人自动钻孔系统则降至0.5%以下。

机器人自动钻孔系统的应用,极大提升了钻孔效率,适用不同孔距的发动机缸体铸件水套砂芯,降低人工成本,克服钻孔一致性差的问题,保证了钻孔质量。机器人自动钻孔系统对发动机缸体铸件水套砂芯的钻孔实现了自动化、无人化、智能化,在发动机缸体铸件水套砂芯自动钻孔领域具有良好的应用前景。