炉渣胶凝材料配比优选及充填体性能

马麟 ,高天宇

(1.四川省冶金设计研究院,四川 成都 610041;2.西部矿业股份有限公司,青海西宁 810000)

矿产资源的开发利用在国民经济中起重要作用,但近年来随着矿产资源的大量开采,采空区数量急剧增加,由此引发的地表沉降和围岩失稳等安全问题突出[1]。选矿技术快速发展使尾矿粒径越来越细,以及排放量陡增,给尾矿库的长期安全稳定性带来巨大的挑战,引发的生态破坏和环境污染等问题也日趋严重[2]。随着国家绿色矿山建设政策的贯彻落实,对生态建设、环境保护和安全生产要求日益提高,充填采矿法在金属非金属矿山被广泛应用[3]。充填采矿法不仅能有效解决采空区围岩变形、地表沉陷,减少尾矿堆存带来的安全和环境污染问题而且有助于提高采矿的效率和矿石的回收率,降低矿石的损失与贫化[4]。目前,充填成本在采矿总成本中占有比例约为50%,而胶凝材料费用在充填成本中占有比例超过70%,严重影响了矿山企业的经济效益[5]。炉渣作为一种工业废渣,具有一定的胶结特性,在充填法中大量应用炉渣既能保护生态环境又能提升资源回收利用率降低充填成本[6]。近年来,国内学者对炉渣胶凝材料开展了诸多研究[7-9],根据前人的理论分析,得出碱性炉渣可以作为胶凝材料,但是对于炉渣作为胶凝材料的配比方案对尾砂充填体强度、泌水率和凝结时间的影响研究较少。基于此,本文采用全面实验法开发了适合某铅锌矿山充填采矿的炉渣胶凝材料,降低该矿的充填成本,解决矿山水泥充填体后期强度不足引起的充填质量问题,为其他矿山提供借鉴。

1 实验材料

1.1 全尾砂

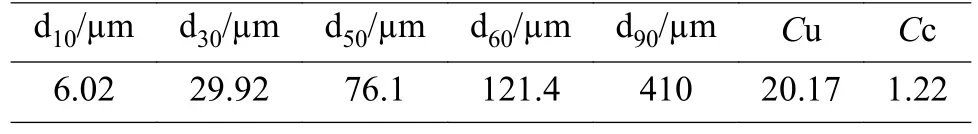

某铅锌矿全尾砂的比重为2.736 t/m3,采用马尔文MS3000 型激光衍射粒径分析仪分析全尾砂的粒径,其粒径级配累计曲线见图1。由表1 可知,全尾砂不均匀系数Cu=20.17 大于5,曲率系数Cc=1.22,介于1~3 之间,表明全尾砂分布不均匀,级配良好,有利于提高充填体早期强度[10]。

表1 全尾砂颗粒级配常数Table 1 Distribution constant of the whole tailings particle size

图1 全尾砂粒径级配累计曲线Fig.1 Grain size grading accumulative curve of the whole tailings sand

1.2 炉渣

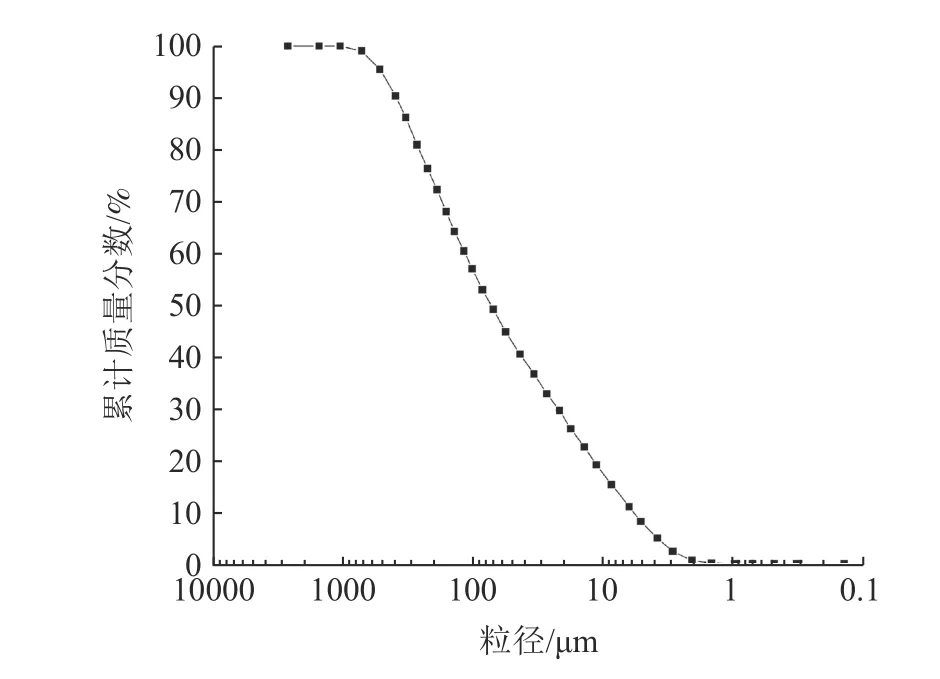

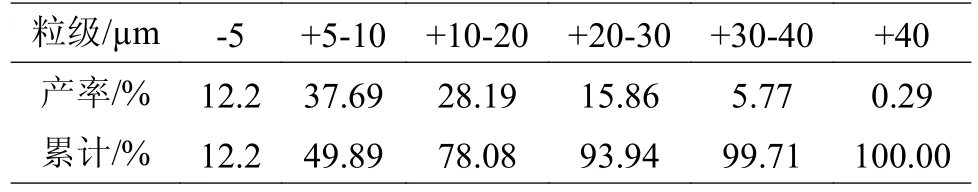

炉渣由西宁特钢生产并粉磨后得出,比表面积为640.3 m2/kg。由表2 可知,炉渣平均粒径为13.7 µm,利用BRUKER S1 TITAN MODEL 600光谱分析仪对炉渣进行化学成分分析,测定结果见表3。

表2 炉渣粒径分布Table 2 Distribution of slag particle size

表3 炉渣化学成分/%Table 3 Chemical composition of slag

炉渣的成分中含有约40%的CaO 以及10%的Al2O3等,而这两种成分在前面的研究发现,对胶凝活性影响较大,炉渣的活性大小是影响胶凝材料配比的重要参数。由表3 炉渣化学成分质量分数大小,参考GB/T 18046-2008《用于水泥和混凝土中的粒化高炉矿渣粉》,计算可得炉渣活性系数Ma=1.19、碱度系数M=1.08>1、质量系数K=1.63>1.2,说明炉渣为活性较高的碱性矿渣。

炉渣的活性较高,但是不容易被激发出来,不易于与尾砂形成强度较高的充填体,但是在碱性环境下,炉渣活性很容易被激发出来,炉渣中的Al-O 结构打开,在石膏的作用下,表面到一定阶段形成低钙硅比的C-S-H 层。因此本实验炉渣碱度系数为1.08,炉渣自身的碱性环境可以促进炉渣的水化反应,反应方程式如下:

1.3 水泥熟料

水泥熟料为炉渣的水化反应提供碱性环境,以此激发炉渣的活性。将水泥熟料粉磨至适宜的粒径,形成一定的颗粒级配,增大水泥熟料的水化面积,加速水化速度,满足水泥浆体凝结、硬化要求。矿山自用水泥的粒径为19.5 µm,比表面积为521.5 m2/kg,根据相关水泥行业标准,且与矿山自用水泥进行对比,确定水泥熟料磨料平均粒径为21~23 µm,比表面积为500 m2/kg 左右。

2 炉渣胶凝材料配比实验研究

2.1 实验方案

由充填料浆坍落度实验和炉渣胶凝材料配比探索实验确定合理的料浆浓度和配比,具体实验方案如下:

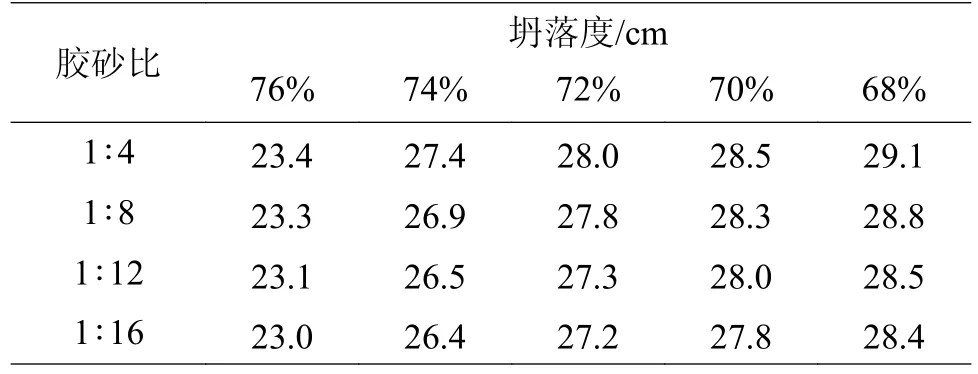

(1)充填料浆坍落度实验。选定水泥及全尾砂作为充填料,探索得到合适的充填料浆浓度,方便进一步研究炉渣胶凝材料的配比。坍落度根据GB/T 50080-2016《普通混凝土拌合物性能实验方法标准》测定,设计胶砂比为1∶4、1∶8、1∶12和1∶16,料浆浓度为68%、70%、72%、74%和76%。

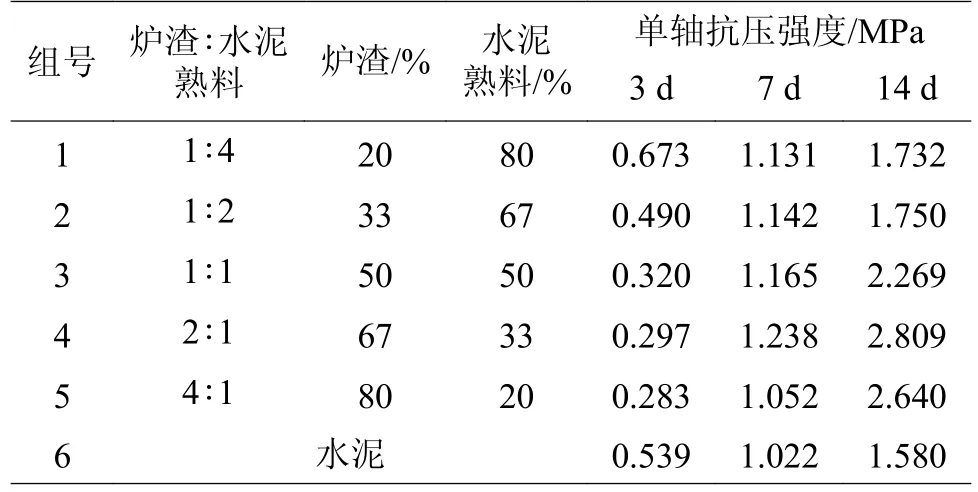

(2)炉渣胶凝材料配比探索实验。以某铅锌矿全尾砂作为充填骨料,根据矿山充填系统实际情况及充填料浆坍落度实验结果,设计料浆浓度为70%,胶砂比为1∶8,采用单因素实验法研究炉渣和满足粒径要求的水泥熟料配比与充填体强度的关系。实验采用7.07 cm×7.07 cm×7.07 cm 的标准三联试模,制备不同配比炉渣胶凝材料充填试块,在标准养护环境(温度20 ℃,湿度95%) 下养护,24 h 后脱模送入恒温恒湿养护箱,养护龄期为3、7 和14 d 后,采用TYE-20 单轴压力机进行单轴抗压强度实验。同时设置矿山自用水泥作为对比实验,得出满足矿山生产需求的炉渣胶凝材料配比区间。

2.2 实验结果及分析

(1)由表4 不同胶砂比、不同料浆浓度下尾砂料浆坍落度可知,在相同胶砂比条件下,坍落度随着料浆浓度的提高而降低。浓度76%以上时,坍落度为23~24 cm,流动性较差;浓度68%~72%时,料浆坍落度大于27 cm,满足自流的流动性条件,且不离析。因为料浆质量浓度逐渐增加,固相量增加,全尾砂颗粒较细,比表面积增大,包裹全尾砂的水泥浆相对减小,导致流动性变差[12]。充填料浆浓度在70%左右,流动性能较好,具有很好的保水性及和易性,在管道和采场空区中不易产生离析,能够顺利地实现管道输送。

表4 不同胶砂比不同料浆浓度下尾砂料浆坍落度Table 4 Slump of tailings slurry under different cement-sand ratio and slurry concentration

(2)由表5 可知,龄期3 d 时,炉渣与水泥熟料的比值越小,炉渣胶凝材料充填体强度越高。这是由于水泥中的C3S 和C3A 含量较高,水化速率较快,所以水泥含量越高,早期强度越大;龄期7 d 和14 d 时,随着水泥熟料占比减少,炉渣胶凝材料充填体强度先增大后减少,当炉渣与水泥熟料比值为2 时,炉渣胶凝材料充填体强度达到较大值,当炉渣与水泥熟料添加比例为炉渣:水泥熟料=2~4 时,炉渣的活性能够完全被激发出来,炉渣胶凝材料强度效果较好。这是由于相较于水泥,炉渣作为一种低活性掺合料,其活性在掺量较低时能完全发挥出来。此时水泥水化能产生足够的Ca(OH)2,能与炉渣中的活性SiO2和Al2O3产生反应,生成无定形的C-S-H 和C-A-H 凝胶。所以一定范围内随着水泥熟料占比的减少,炉渣掺量的增加,充填体强度逐渐增大。但炉渣掺量过高,水泥熟料占比过低时,水泥无法提供足够的Ca(OH)2,反而造成水化反应程度的降低,无定形的C-S-H 和C-A-H 凝胶生成量减少,使得充填体强度有所降低。

表5 炉渣胶凝材料配比实验结果Table 5 Ratio test results of slag cementitious materials

3 炉渣胶凝材料充填体特性研究

3.1 实验方案

在炉渣胶凝材料配比实验基础上,开展炉渣胶凝材料充填体特性研究,开展炉渣胶凝材料充填体强度配比实验、充填料浆泌水率实验和充填料浆凝结特性实验,具体方案如下:

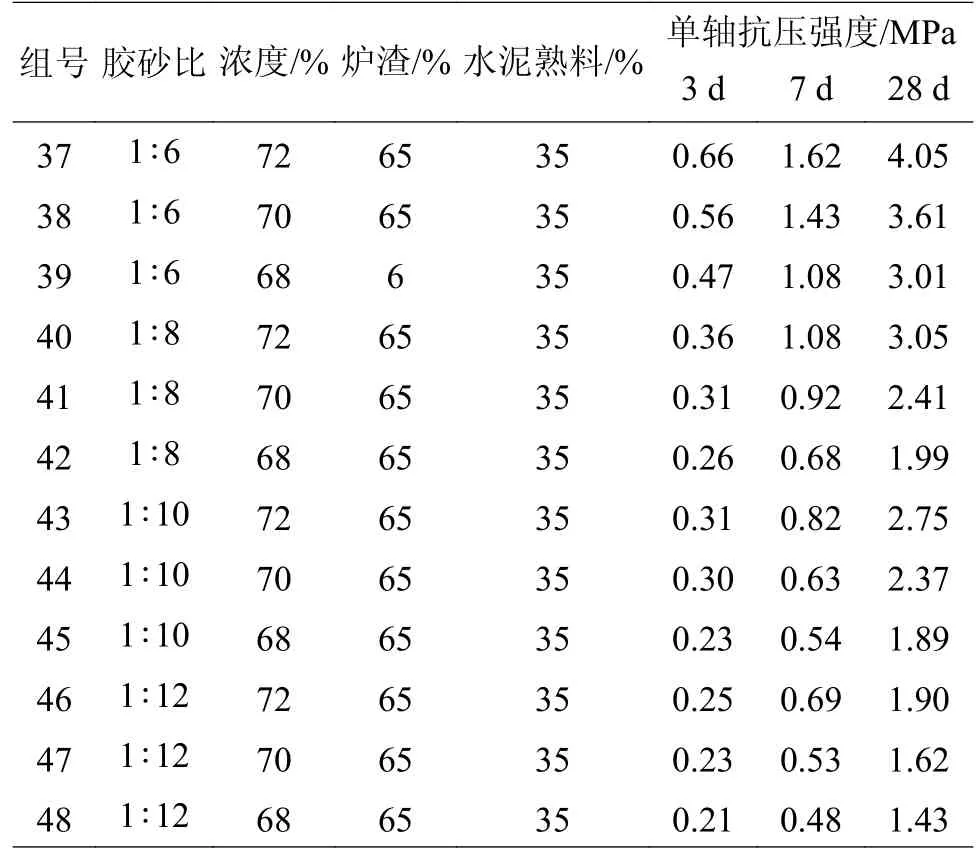

(1)炉渣胶凝材料充填体强度配比实验:根据炉渣胶凝材料配比实验结果,采用全面实验法设计4 种炉渣胶凝材料配比,设计胶砂比为1∶6、1∶8、1∶10、1∶12,料浆浓度为68%、70%和72%,并以矿山自用水泥和炉渣胶凝材料对比分析,研究充填体3 d,7 d,28 d 的单轴抗压强度。

(2)充填料浆泌水率实验:充填料浆泌水率实验以炉渣胶凝材料2(炉渣占75%,水泥熟料占25%)作为实验对象,胶砂比选择1∶6、1∶8、1∶10、1∶12 和1∶16,料浆浓度为68%、70%和72%,研究不同浓度、不同胶砂对充填料浆泌水率的影响。泌水率根据GB/T 50080-2016《普通混凝土拌合物性能实验方法标准》测定。

(3)充填料浆凝结特性实验:选择炉渣胶凝材料2(炉渣占75%,水泥熟料占25%)为胶凝材料,胶砂比选择1∶6、1∶8、1∶10 和1∶12,料浆浓度为72%、70%和68%。凝结时间根据 GB/T 1346-2019《水泥标准稠度用水量、凝结时间、安定性检验方法》测定。

3.2 实验结果及分析

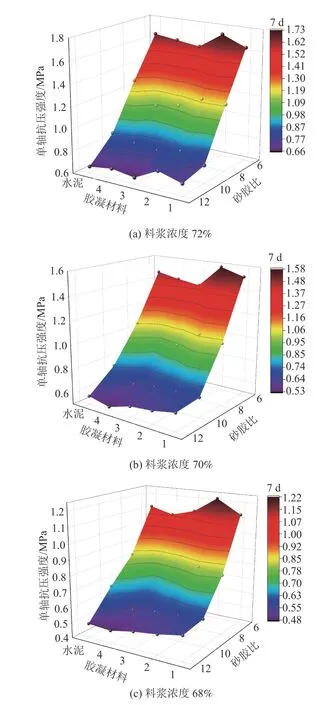

1、通过炉渣胶凝材料充填体强度配比实验,得到不同胶砂比、不同浓度的4 种胶凝材料各龄期充填体强度实验结果见表6~10,变化规律见图2~4。

表6 炉渣胶凝材料1 充填体强度配比实验Table 6 Strength ratio test of slag cementitious material 1 filling body

表7 炉渣胶凝材料2 充填体强度配比实验Table 7 Strength ratio test of slag cementitious material 2 filling body

表8 炉渣胶凝材料3 充填体强度配比实验Table 8 Strength ratio test of slag cementitious material 3 filling body

表9 炉渣胶凝材料4 充填体强度配比实验Table 9 Strength ratio test of slag cementitious material 4 filling body

图3 不同胶凝材料不同胶砂比不同料浆浓度充填体7 d 强度Fig.3 7 d strength of backfill with different cementitious materials,different cementitious ratios and slurry concentrations

(1)龄期3 d 时,胶砂比和浓度相同条件下水泥充填体3 d 强度均比炉渣胶凝材料充填体3 d 强度高。说明水泥中的C3S 和C3A 水化速率较快,充填体前期的水化效果更加明显,生成大量的水化产物C-S-H 和C-A-H,水泥充填体的强度增加更快,而炉渣的活性还处于低激发状态,水化效果不够明显,水化产物较少,宏观表现出抗压强度较低,但水泥充填与炉渣胶凝充填的本质是类似的都是通过水化反应提高充填体强度。

(2)龄期7 d 时,胶砂比和浓度相同条件下水泥充填体的7 d 强度与炉渣胶凝材料充填体7 d 强度相近,充填体的强度差维持在0.16 MPa 以内。这是因为随着龄期的增加,炉渣的活性不断被激发,水化反应速度增加,其充填体生成大量的水化产物快速提升强度。

(3)龄期28 d 时,胶砂比和浓度相同条件下炉渣胶凝材料充填体28 d 强度明显高于水泥充填体28 d 强度,炉渣胶凝材料充填体强度是水泥充填体强度的1.5~2.6 倍。说明龄期28 d 时,炉渣胶凝材料活性被完全激发,水化速度加快,其充填体水化反应产生大量胶凝产物,强度显著增加。这是因为炉渣在与水泥熟料充分混合后,水泥水化产物自身有一定的强度,加之水泥为炉渣提供碱性环境,促进了炉渣的进一步水化,水化产物大量增加,强度随之增大。而水泥充填体的水化反应产物不及炉渣胶凝材料充填体,因而炉渣胶凝材料的充填体强度提升更显著。通过实验发现水泥充填体强度不能完全满足矿山采矿方法要求的充填体强度0.5~3.5 MPa,而炉渣胶凝材料充填体强度能完全满足。

(4)相同胶砂比时,料浆浓度从68%增加到72%,炉渣胶凝材料充填体强度逐渐增加。这是由于充填体的强度既取决于胶凝材料水化产物的强度,又取决于充填体内部的孔隙率。料浆浓度逐渐增加,充填体含水率相对越低,充填体因内部自由水蒸发而产生的孔隙越少,因此,强度逐渐增加。相同料浆浓度时,随着胶砂比从1∶12 增加到1∶6,炉渣胶凝材料充填体强度逐渐增加。这是由于胶砂比越大,胶凝材料越多,生成的C-S-H 和C-A-H 等水化产物越多,因此,强度逐渐增大。龄期为3 d 时,同胶砂比、同浓度条件下,4 种炉渣胶凝材料充填体强度相似,无明显差别。龄期为7 d 和28 d 时,相同胶砂比,炉渣胶凝材料1 和2 充填体强度总体较优,且能够满足矿山对充填体强度0.5~3.5 MPa 要求。因此,矿山配比炉渣胶凝材料时,炉渣添加量区间为75%~80%,水泥熟料添加量区间为20%~25%,达到矿山对充填体质量要求。

2.由图5 胶砂比与泌水率的关系可知,相同胶砂比时,随着充填料浆浓度的减小,充填料浆泌水率逐渐增大;相同料浆浓度时,随着胶砂比的减小,充填料浆泌水率逐渐增大,因为全尾砂掺量的增加,使料浆颗粒之间的孔隙逐渐增加,且全尾砂颗粒的保水能力差,料浆的泌水率也相应增加。因此,在保证充填料浆顺利输送的前提下,提高充填料浆浓度,减小泌水率,防止充填体离析和液化。充填料浆质量浓度为70%~72%时,不同胶砂比的充填料浆泌水率均小于5%,满足相关泌水率标准,表明全尾砂充填料浆的质量浓度合理,泌水率小,有利于矿山井下充填体整体质量和采空区充填接顶。

3.由表11 充填料浆凝结时间可知,胶砂比相同时,随着料浆浓度的增加,凝结速度加快;以胶砂比1∶6 为例,浓度从68%增加到72%,初凝时间加快了10.0%,终凝时间加快了4.5%。浓度相同时,随着胶砂比的增加,料浆凝结速度也逐渐加快;以浓度70%为例,胶砂比从1∶12 增加到1∶6,初凝时间加快了38.5%,终凝时间加快了27.1%。通过比较初终凝时间差可知,同胶砂比,不同浓度充填料浆的初终凝时间差较大值为2 h;同浓度,不同胶砂比充填料浆的初终凝时间差较大值为3.75 h;图6 给出了不同浓度充填料浆随胶砂比降低的凝结时间变化规律,可以看出随着胶砂比降低,凝结时间近似呈线性增加,且相同胶砂比条件下,不同浓度充填料浆凝结时间差距不大。由此可得胶砂比对充填料浆凝结性能的影响比料浆浓度大,当实际工况需要缩短充填体凝结时间时,可以适当提高胶砂比。

表11 充填料浆凝结时间Table 11 Setting time of filing slurry

图6 胶砂比与凝结时间的关系Fig.6 Relationship between cement-sand ratio and setting time

4 结论

(1)由全面实验法探究了4 种炉渣胶凝材料充填体强度。龄期3 d 时,胶砂比和浓度相同条件下水泥充填体强度比4 种炉渣胶凝材料充填体强度高;龄期7 d 时,强度相近;龄期28 d 时,情况相反,且水泥充填体强度不能完全满足矿山充填质量要求。同胶砂比时,炉渣胶凝材料1 和2 的充填体强度总体较优,且能够满足矿山对充填体强度0.5~3.5 MPa 的充填质量要求。

(2)由充填料浆泌水率实验,相同胶砂比时,随着充填料浆浓度减小,泌水率增大;相同料浆浓度时,随着胶砂比减小,泌水率增大。浓度为70%~72%,胶砂比为1∶6~1∶12 的充填料浆泌水率均小于5%,有利于矿山井下充填体整体质量和空区充填接顶。

(3)通过比较初终凝时间差可知,胶砂比对料浆凝结性能的影响比料浆浓度大,矿山在实际生产中可以适当提高胶砂比缩短充填料浆的凝结时间。