基于模块化设计的储能电池模组生产线*

孟燕菲,邓礼兵,陈健豪,何志强,尹东海,秦立宇

(常州博瑞电力自动化设备有限公司,江苏常州 213025)

0 引言

在我国“双碳”战略下,倡导绿色、环保、低碳的生活方式,因此节能降耗成为各行各业的主要方向[1]。储能技术被视为电网运行过程中“采-发-输-配-用-储”六大环节的重要组成部分[2],是新能源发展的核心支撑,是构建“清洁低碳、安全高效”的现代能源产业体系,推动能源生产和利用方式变革的重要基础[3-4]。根据中国电力科学研究院的模型计算,到2020年储能系统的建设成本额已经基本达到营收平衡点[5],储能对提升传统电力系统灵活性、经济性和安全性具有重要意义,大力发展储能技术是电力行业的必然选择[6]。储能电池模组作为新能源储能系统的核心装置,随着产业的不断发展,储能电池模组的需求已经到了“供不应求”的阶段,为提高储能电池模组的产量,离散型的生产模式和生产设备的自动化程度急需提升[7]。

在现阶段储能电池模组生产过程中,仍存在单体电芯在运输、储存过程中发生碰撞、自放电[8]导致模组性能衰减或失效;模组焊接质量不稳定造成爆孔、虚焊等缺陷;离散型生产模式劳动强度大、工序易错乱、生产效率低等问题[9-10]。本文为解决现有生产方式的不足,设计一条模块化的储能电池模组装配测试生产线,能够实现从电芯到模组成品测试自动化流水线作业,解决人工搬运、工序错乱、质量不稳定等痛点,提升生产效率,节约生产成本,适应大批量自动化生产。

1 产品构成及工艺方案设计

1.1 产品构成

储能电池模组主要由箱体、盖板、前端板、电芯、翅片隔板、CCS 线束总成、电池管理单元BMU 等组成。储能电池模组如图1所示。

图1 储能电池模组

1.2 工艺方案设计

所设计的储能电池模组由电芯和翅片隔板依次交叉组装在箱体内,并将CCS 线束总成安装在电芯上,再通过焊接设备将CCS 线束总成巴片和电芯极柱焊接形成回路,然后进行BMU 管理模块、进出线端子等零部件的装配。装配后,进行模组的电压、内阻、绝缘阻抗、耐压等电气性能测试。

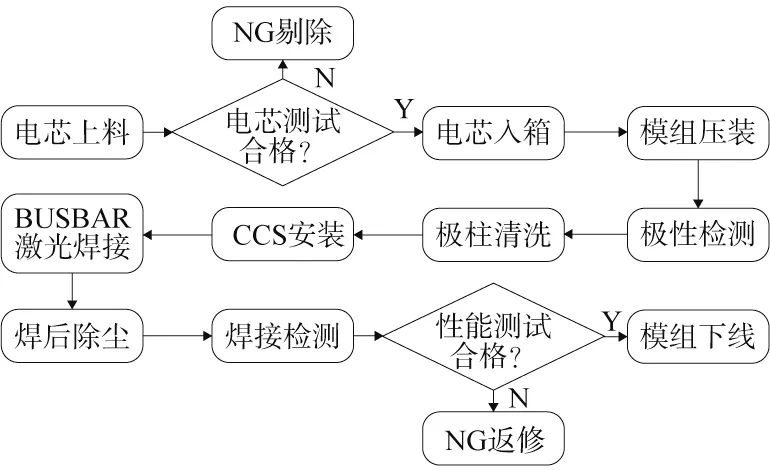

1.2.1 主要工艺流程

生产工艺流程及关键工序为电芯自动上料、电芯性能测试及筛选、电芯入箱堆叠、模组压装及监测、极柱寻址、极性检测、极柱清洗、BUSBAR 焊接、焊后检测、绝缘测试、电压内阻测试、通信测试及成品检验下线,如图2所示。

图2 生产工艺流程及关键工序

1.2.2 关键工序控制

关键工序如下所示。

(1)电芯测试:主要对单体电芯的电压、内阻及压差进行检测并筛选,避免不合格品流入。

(2)极柱清洗:去除极柱表面的氧化层和污物,避免高温作用下分解生成氢,减少焊接爆孔。

(3)BUSBAR 焊接及检测:采用复合激光焊接技术,外环激光低温预热,内环激光深熔焊接,减少焊接飞溅、爆孔、虚焊等缺陷。

(4)性能测试:对模组的电压、内阻、绝缘阻抗、耐压等电气性能进行全方位测试,确保产品性能。

2 电池模组生产线设计

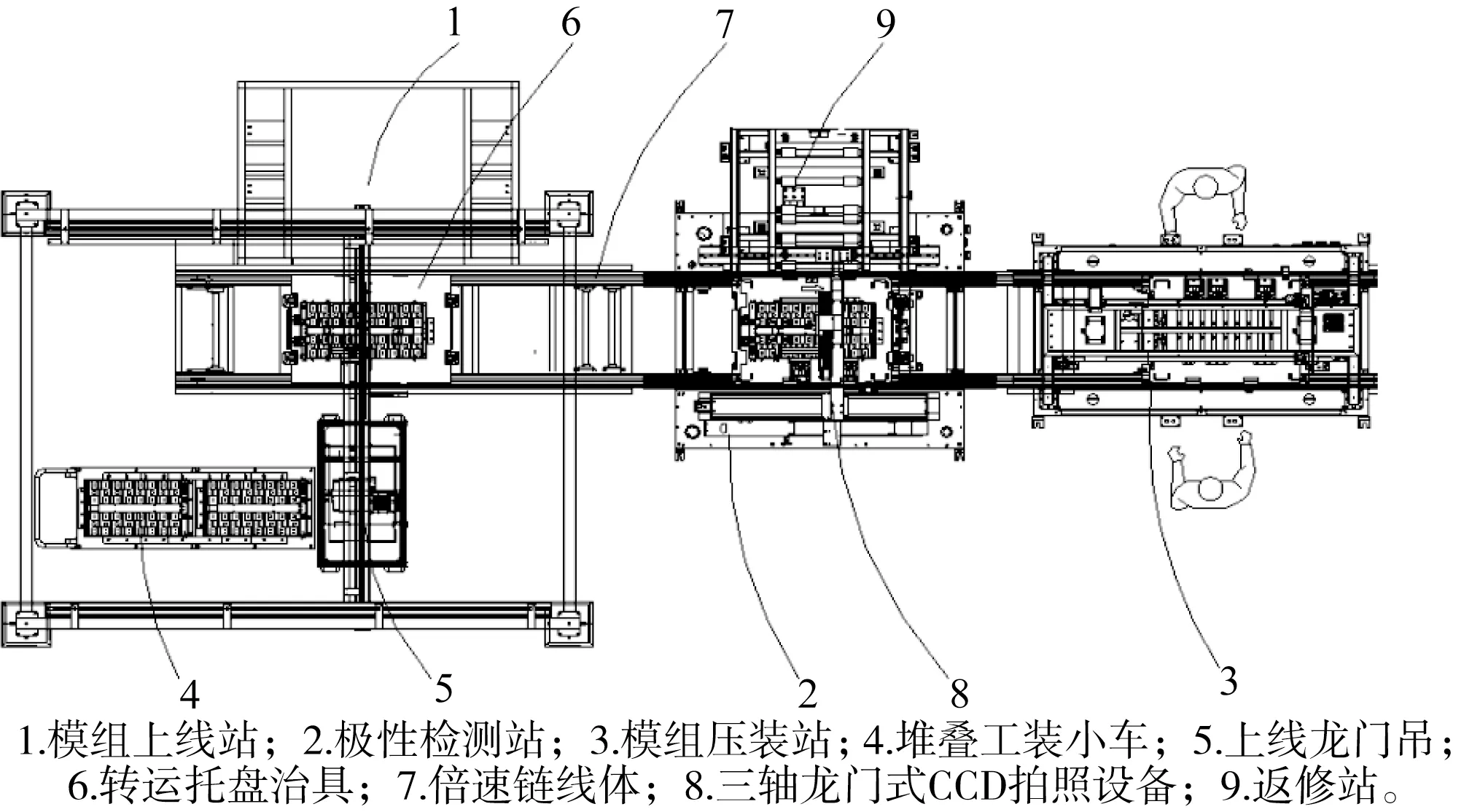

如图3 所示,电池模组产线采用模块化设计,主要由电芯检测单元、模组压装单元、模组焊接单元、模组测试单元4个部分组成,并通过倍速链线体将电芯检测、模组压装、模组焊接、电气性能测试等工站进行整线连接,所有工站同一节拍,单线流作业,实现了从电芯到模组成品测试全流程自动化生产。

图3 储能电池模组产线设计方案

2.1 电芯检测单元设计

电芯检测单元设计方案如图4 所示。电芯检测单元主要包含电芯上料站、OCV 检测站、模组堆叠站。其中,电芯上料站用于单体电芯从料盘搬运上线,OCV 检测站用于单体电芯的电压、内阻及压差性能检测及筛选,模组堆叠站用于单体电芯堆叠成电池模组。

图4 电芯检测单元设计方案

采用上料机械手从电芯料库抓取电芯,依次将电芯放置在OCV 检测站的输送带卡槽内,OCV 检测仪通过三轴龙门向下移动,两根探针分别插在电芯极柱的正负极上,将OCV 检测仪和电芯形成回路,进行电芯的电压、内阻及压差性能检测。测试完成后,将数据上传并与总控服务器内电芯原始电压、内阻数据比对,通过分析电芯电压、内阻数据的变化来判定电芯性能的稳定性。合格电芯通过输送带继续往下流转,流转到模组堆叠站,人工将电芯取出并对电芯进行外观检查,然后在堆叠工装小车上依次将电芯堆叠成模组。在机械手四周布置框架式防护栏和红外感应装置,空间上进行人机分离,避免工作状态下人员误入,发生安全事故。

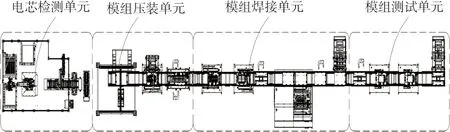

2.2 模组压装单元设计

模组压装单元设计方案如图5所示。模组压装单元主要包含模组上线站、极性检测站、模组压装站。其中,模组上线站用于将电池模组从转运小车吊运至线体托盘,极性检测站用于判别别电芯堆叠方向,模组压装站用于将模组压装到设计尺寸并安装端板固定,进而控制运行过程中电芯膨胀。

图5 模组压装单元设计方案

利用上线龙门吊将模组吊运至转运托盘治具上并进行锁定,通过倍速链线体将模组传送至极性检测站,采用三轴龙门式CCD 拍照设备逐个识别电芯正极和负极,将电芯极性数据上传总控服务器进行电芯正负极方向对比,进而判别电芯堆叠方向是否正确;模组压装站主要将模组压装到设计尺寸,并安装端板进行固定,便于后道电芯极柱准确寻址、焊接及控制运行过程中电芯膨胀。压装过程中采用压力传感器实时监测电芯承受压力,并设置压力极值报警,确保模组压装过程中电芯受力控制在一定范围内,避免压力过大造成电芯损坏。

2.3 模组焊接单元设计

模组焊接单元设计方案如图6 所示。模组焊接单元主要包含极柱寻址站、极柱清洗站、CCS 线束安装站、Busbar激光焊接站、焊后检测站、NG 下线站。其中,极柱寻址站用于寻取电芯极柱位置信息,极柱清洗站用于电芯极柱的氧化层及污物去除,CCS 线束总成安装站用于CCS 线束总成安装并预固定,Busbar 激光焊接站用于CCS 线束总成上的巴片和电芯极柱焊接,焊后检测站用于检测巴片与电芯极柱的焊接效果,NG下线站用于焊接异常模组下线。

图6 模组焊接单元设计方案

极柱寻址站采用三轴龙门式CCD 测距寻址仪测绘模组和电芯极柱相对位置坐标信息并将极柱位置信息共享到极柱清洗站、Busbar 激光焊接站,便于后道工站准确定位清洗和焊接。极柱清洗站根据寻址站分享的电芯极柱坐标信息,依次对电芯极柱通过激光烧结方式去除极柱表面的氧化层和污物,避免氧化层高温焊接爆孔,提升焊接质量。CCS 线束安装站由人工安装CCS 线束总成并固定,依次将电芯之间正负极进行串联,整个模组形成一个连通回路。激光焊接站通过激光焊接设备依次将CCS 线束总成上的巴片和电芯极柱进行焊接,形成有效连接。焊接过程中,由于激光瞬间高温,极易在巴片上产生烟尘、飞溅等,故设计强力负压吸尘装置及时去除烟尘、飞溅,避免焊渣流入模组内部,刺破电芯绝缘膜造成模组短路。为提升模组焊接质量,采用环形光斑激光复合焊技术,两束激光形成环状,外环激光进行低温预热,内环激光进行高温深熔焊接,有效减少焊接飞溅、爆孔等缺陷。

焊接完成后,对CCS 线束总成巴片与电芯极柱的焊接效果逐个检测并标识,避免存在虚焊、断焊、爆孔及漏焊情况,确保每个焊点焊接质量可靠;合格品继续往下流转至下一工位BMU 安装站,非合格品流转至NG 下线站,通过转运小车进行临时下线并返修。

2.4 模组测试单元设计

模组测试单元设计方案如图7 所示。模组测试单元主要包含BMU 安装站、EOL 测试站、通信测试站、成品终检及下线站。其中,BMU 安装站用于BMU、进出线母排等电器附件安装并进行紧固螺钉力矩检测,EOL 测试站用于模组的电压、内阻、绝缘阻抗、耐压等电气性能测试,通信测试站用于对模组单体电压和单体温度进行测量并对电芯压差、电芯温差等进行监测分析,成品终检及下线站用于成品终检、合格标识粘贴及模组下线。

图7 模组测试单元设计方案

2.5 MES信息系统设计

该系统由监控主机、工位上的监控终端和显示屏组成,监控终端由工人扫码自动录入生产数据,监控主机可对各监控终端录入的生产数据进行处理并将处理结果显示在显示屏上,便于对生产进度进行跟踪监控和协调,实现全工序产品生产信息查询、质量在线监控、过程数据追溯等。

(1)工艺管理:按照MES 系统下发的生产配置信息,调用相应的的产品装配工艺操作说明、监控设备实时状态、装配过程数据、完工信息等。

(2)数据采集及检索:采集及检索主线设备的测试数据、关键工艺参数、工位人员信息、工位设备运行状态、故障信息。

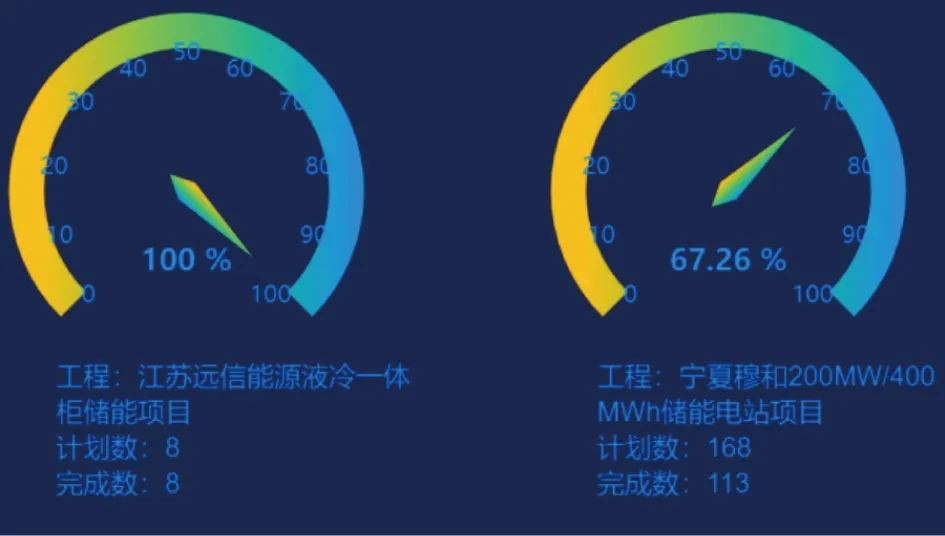

(3)电子看板:显示计划产量与实际产量、达成率、良品率及设备状态等。MES生产信息显示看板如图8所示。

图8 MES生产信息显示看板

3 测试验证与结果分析

3.1 整体性能测试

电池模组产线通过倍速链线体将电芯检测、模组压装、模组焊接、电气性能测试等工站进行整线集成连接,单线流作业,实现了从电芯到模组成品测试全流程自动化生产。产线实现了模块化设计,由电芯检测单元、模组压装单元、模组焊接单元、模组测试单元4 个模块组成,既能集成自动化产线,又可以作为单元模块独自运行,一个模块出现故障时检修时,其他模块可以正常运行,避免个别模块异常导致整线停产的情况。经实际生产测试,产线1 min内可以焊接8个电芯,以24型模组为例,生产节拍约3 min,生产效率比单站模式提升了3倍,减少操作人员9人。电池模组产线如图9所示。

图9 储能电池模组产线实景

3.2 关键工序性能测试

3.2.1 极柱激光清洗性能

(1)清洗原理

电芯极柱铝合金材质,表面自然氧化生成疏松多孔的氧化膜,易吸收水分和油污,这些水分和油污在焊接高温作用下直接分解生成氢或者与熔池铝液发生反应生成氢,增加了焊接过程中氢的来源,导致焊缝气孔率的增加[11-12]。激光清洗可以利用激光光束较大的能量密度使污染物与基体之间的结合力受到破坏或者使污染物直接气化等方式进行脱污,进而达到清洗工件表面的作用。极柱清洗效果如图10所示。

图10 电芯极柱激光清洗实景

(2)性能测试与分析

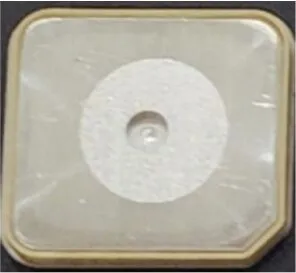

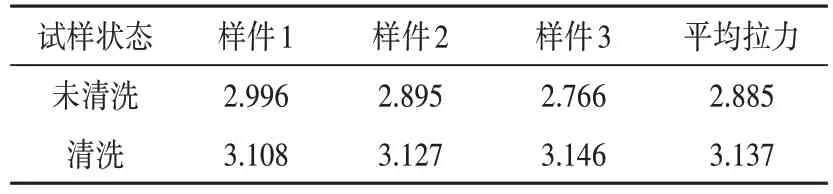

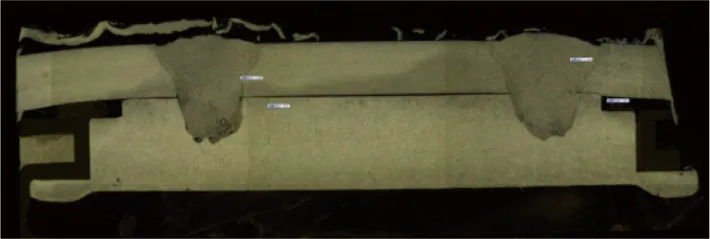

在电芯极柱激光清洗、焊接工艺中,拉拔力测试和金相测试是两项主流的检测方法。其中,拉拔力测试主要测试焊接强度;金相测试则通过观察焊缝的有效熔深、熔宽、气孔等情况,直观地判断焊接性能[13]。有效熔深指接合面到熔池底部的距离,有效熔宽指接合面位置的宽度。清洗与未清洗焊接切面金相对比如图11所示。

图11 清洗与未清洗焊接切面金相对比

通过焊接切面金相分析与拉力测试,可见激光清洗可以有效去除铝合金表面脏污和氧化层,显著降低熔池气孔率,如图11所示。激光清洗后的铝合金焊缝可获得更大熔深,其抗拉强度提升约8.7%,激光清洗前后抗拉强度对比结果如表1所示。

表1 激光清洗前后抗拉强度对比 kN

3.2.2 模组激光焊接性能

(1)焊接原理

激光焊接是利用激光束优异的方向性和高功率密度等特性,通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝[14]。激光焊接质量取决于激光能量与材料的相互作用,常规的激光焊接工艺仍存在焊缝成形差、气孔率高、飞溅严重等缺陷[15]。为减少常规的激光焊接缺陷,产线采用了复合激光焊接技术,其基本原理:将2 种不同波长的激光复合在一起,使两束激光的轴线在空间上重合,主波段激光进行深熔焊接,次波段激光具备预热缓冷的作用,并适度进行热传导焊接,减少电芯焊接爆孔、虚焊等情况。

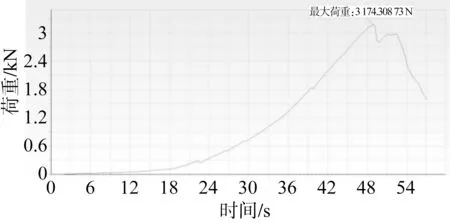

(2)性能测试与分析

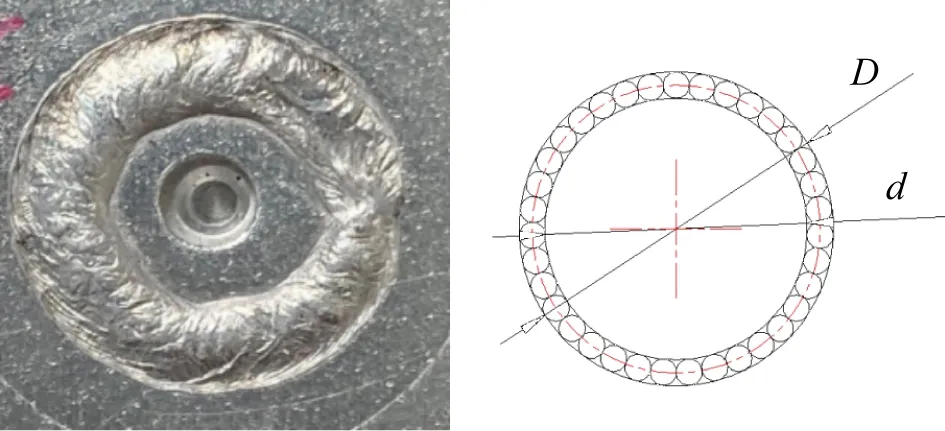

焊接强度和载流量是模组焊接性能的两项关键指标。焊接强度通常由焊接有效熔深决定,主要通过拉拔力来测试。载流量通常由焊接有效面积(最小过流面积)决定,主要通过有效熔宽和中心轨迹来测试。

按产品设计指标放电电流A放=164 A,焊接最小过流面积S小=32 mm2核算,则有:

式中:π 为圆周率;D为焊接轨迹圆外径;d为焊接轨迹圆内径。

电芯极柱尺寸为15 mm,焊接轨迹圆外径D<15 mm;经过测试,适合取D=12 mm,d=10 mm,焊接面积S=34.5 mm2>S小,即有效熔宽为2 mm,中心轨迹为11 mm。电芯焊接轨迹如图12所示。

图12 电芯焊接轨迹

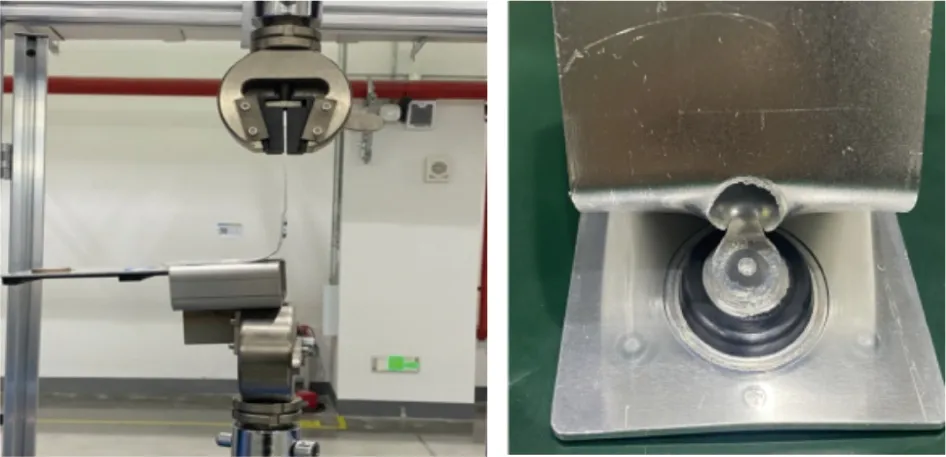

经拉拔力测试,在有效熔宽为2 mm,中心轨迹为11 mm 的情况下,有效熔深达到1.1 mm 时,极柱本体出现损坏,而焊接位置未受破坏,可见此时焊接强度已超过基材的抗拉强度,焊接性能可靠。电芯极柱焊接拉拔测试试验、电芯极柱焊接拉拔测试曲线、熔池切面金相图分别如图13~15所示。

图13 电芯极柱焊接拉拔测试试验

图14 电芯极柱焊接拉拔测试曲线

图15 熔池切面金相图

焊接参数:焊接中心轨迹为11 mm,有效熔宽大于等于2 mm,有效熔深大于等于1.1 mm,焊接性能较优。根据近3 个月数据统计,产品合格率大于等于99.88%,解决了电芯焊接爆孔、虚焊等问题。

4 结束语

本文电池模组产线通过倍速链线体将电芯检测、模组压装、模组焊接、电气性能测试等工站进行整线集成连接,单线流作业,实现了从电芯到模组成品测试全流程自动化生产。实现了模块化设计,4 个单元模块既能集成自动化产线,又可以作为单元模块独自运行,避免个别异常导致整线停产的情况。

极柱激光清洗、复合激光焊、负压除尘等关键技术的应用,解决了电芯焊接爆孔、虚焊等问题,提升了产品质量,产品合格率为99.88%以上。

自动化流水线作业解决了人工搬运、物料等待、占用空间、工序错乱等痛点,降低了劳动强度,提高了生产效率,节约生产成本。

经实际应用,本产线的生产效率比单站模式提升了3倍,减少操作人员9人,有显著的经济效益;同时,为储能电池模组产品自动化生产提供了一种解决方案,具有广阔的应用前景。