传统装车臂存在问题及改进措施*

吴 斌,宋新伟,王 勇,郑元杰,潘旭冉

(1.中国石化青岛液化天然气有限责任公司,山东青岛 266000;2.连云港杰瑞自动化有限公司,江苏连云港 222000)

0 引言

伴随着“十四五”开局,能源革命加速推进,清洁低碳、安全高效的能源体系建设被提上日程,LNG 相比其他能源品类具备较高的机动性、灵活性和适用性,无论是作为民用、工业和交通领域使用的燃料,还是工业的原料来源,亦或作为电力系统的基荷电源、调峰电源、分布式发电电源,都有巨大发展空间,将在全球能源绿色低碳转型中发挥重要作用,是传统能源的有效替代[1-2]。近年来,我国液化天然气进口量逐年增长,进口至国内的LNG首先储存在接收站的储罐内,然后再通过槽车运输至LNG 卫星站、加气站等中小型用户终端[3-4]。在接收站内,主要通过管道、装车撬和装车臂将储罐内的LNG输送至槽车中。随着我国LNG消费量的不断增加,装车臂作为连接储罐与槽车的中间设备需求也在不断增加[5]。2011 年广东制造出国产LNG 装车臂,经过10 多年的发展,我国LNG 装车臂的水平已与国外技术无差距,且部分技术领先于国外[6-7],但是自动化和智能化水平不高,装车时,需要连臂、验漏、吹扫置换、关闭撬内排净阀,装车完成后需要吹扫置换、拆臂、打开撬内排净阀,总共需要开关阀门20 多次,操作流程繁琐,推动装车臂费力,劳动强度大,工人精神紧张易疲劳,容易引发槽车充装过量,进而导致安全阀起跳等安全事故。因此,中石油、中石化、中海油、管家管网等业主单位对装车设备进行改进优化的需求日益迫切[8-9]。

1 传统装车臂组成及工作流程

1.1 组成

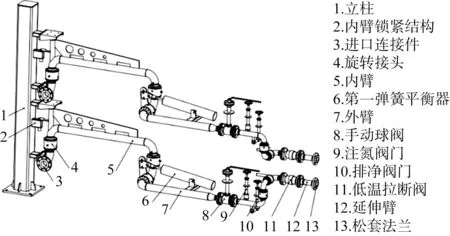

传统LNG装车臂如图1 所示,包括立柱、气相臂和液相臂。每条臂均由内臂、外臂、延伸臂3 段通过旋转接头依次连接而成。内臂由一根输液管组成;外臂后部设有切断阀,切断阀后部有两个旁路,分别连接吹扫阀和注氮阀;延伸臂中部设有拉断阀,末端为松套法兰。

图1 传统装车臂

每条臂共有5 个旋转接头,第1 旋转接头连接进液管和内臂,使内臂能够左右转动,第2、第3 旋转接头连接内臂和外臂,第2 旋转接头使外臂能够左右转动,第3 旋转接头使外臂能够上下转动,第4、第5 旋转接头连接外臂和延伸臂,第4 旋转接头使延伸臂能够左右转动,第5 旋转接头使延伸臂能够上下转动。

装车臂第5 旋转接头的轴线与延伸臂的轴线相交点为装车臂的“控制点”,其运动范围即为装车臂的包络范围。第1、第2、第4 旋转接头均在水平面内转动,共同调节控制点的前后和左右位置,第3 旋转接头在竖直面内旋转,调节控制点的高度,第5 旋转接头用于调整延伸臂的朝向,使延伸臂轴线与槽车接口法兰的轴线平行,以便能够顺利对接。

1.2 工作流程

LNG槽车就位后,操作人员核对相关信息,开始安全检查,检查合格后,司押人员进行人静电释放、将车钥匙插入归位器中、连接静电接地夹、放置三角木、拆除接口盲板盖等准备工作,然后司押人员依次拉动气相臂和液相臂,使两条臂末端的松套法兰与槽车法兰对接,拧紧螺栓后开始验漏、置换、泄压、预冷、充装、吹扫、拆臂等流程[10-11]。

(1)验漏。操作员将液相臂和气相臂上注氮阀打开,对松套法兰和槽车法兰连接处应喷肥皂水检漏。

(2)置换。操作员将液相臂和气相臂上注氮阀打开,提示司押人员将槽车上相对应的放空阀开关3 次,每次5 s,确保将装车臂前端的空气置换成氮气。

(3)泄压。置换完成后,关闭两条臂注氮阀,快速开关一次槽车放空阀,将装车臂前端的压力释放掉。观察槽车压力,若压力高于0.35 MPa,则打开气相臂低温球阀,等待槽车压力表降到合适值(0.3 MPa以下)。

(4)预冷。打开液相线切断阀、液相臂低温球阀和槽车上进液阀,进入自动充装程序,批控器自动控制气动调节阀的开度,以2 kg/s 的速度进行小流量装车,对管道进行预冷。

(5)充装。预冷程序结束后且液相线温度降至-120 ℃以下,批控器自动控制调节阀开度,以8~10 kg/s 进行全速充装,距离目标装车量还剩200 kg时,再次以小流量进行装车,以免超装,充装结束后,操作人员将液相臂低温球阀关闭。

(6)吹扫。关闭槽车下进液阀,保持槽车上进液阀开启,关闭液相臂低温球阀,打开液相臂注氮阀,等待10 s,将液相臂低温球阀后的残液吹至槽车内,然后关闭槽车上进液阀,开关液相臂放空阀3 次,每次5 s,将残留的LNG吹至现场放散线内。关闭槽车气相阀门和装车臂气相臂低温球阀,打开气相臂注氮阀,开关气相臂放空阀3 次,每次5 s,将气相臂低温球阀后的残留天然气吹至现场放散线内。

(7)拆臂。吹扫完成后,依次拆除气相臂和液相臂,待槽车驶离鹤位后,将装车臂归位。

2 传统装车臂存在的问题

分析装车臂的工作流程并经过长期实践,总结出采用传统装车臂进行装车时主要存在以下4 点问题。

(1)内臂转动不确定

在装车臂与槽车对接过程中,操作人员一人拉动延伸臂与槽车对接时需要内臂绕第一旋转接头转动才能实现,但是,操作人员拉动延伸臂的力很难带动内臂绕第一旋转接头转动,往往外臂转动而内臂不动,需要另一位操作人员辅助推动内臂才能完成装车臂与与槽车完成对接,如图2 所示。

图2 操作人员辅助推动装车臂

(2)手动阀门开关频次多,劳动强度大

每套装车臂上共有6 台手动阀门,每次装车共需要操作人员开关阀门20 余次,前后顺序容易出错又费时费力,且LNG应急储备调峰站一般采用每两个操作人员负责5~6 台装卸橇,实行两班倒的工作模式,每班工作时间为12 h,槽车装卸高峰时期,连续10 h 以上,容易出现人员疲劳的情况,操作安全性较低。

(3)连臂费时费力

装车臂采用松套法兰连接与槽车相连(图3),每次对接拆除均需要拧8 根螺栓,16 个螺母,费时费力。

图3 松套法兰对接示意图

(4)延伸臂下垂,操作不便

如图4所示,在自然状态下,延伸臂将向下倾斜。在与槽车对接时,需要操作人员向上扳起并维持在水平状态,操作费力且难以保持,增加了装车臂与槽车对接的难度和时间。

图4 延伸臂下垂示意图

3 改进措施

针对传统LNG装车臂存在的问题,开展相关技术研究,采取相应的改进措施,降低操作装车臂的劳动强度,提高装车臂的自动化程度和装车效率,提升整体使用效果[12]。具体改进措施如下。

3.1 增加助力机构

针对人工拉动延伸臂与槽车对接时,内臂不按照设想的方式运动这一问题,开展气动驱动技术研究,制定了在立柱和内臂之间增加气动助力系统的方案,气动助力系统由助力气缸和气控按钮箱两部分组成。助力气缸作为执行机构,在压缩空气的作用下,带动内臂绕第一旋转接头转动,气控按钮箱作为助力气缸的控制系统,通过两个机控阀控制压缩空气的通断与方向,从而实现对助力气缸的控制。

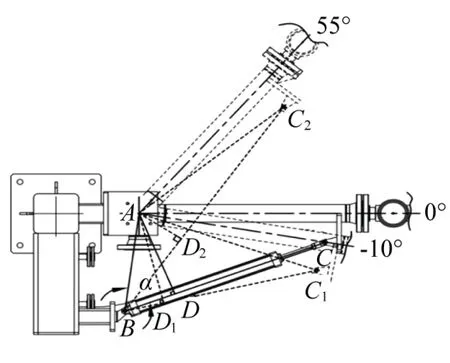

图5 所示为助力气缸安装结构简图,气缸通过尾端支架安装在立柱上,可绕B点转动,通过前端支架与装车臂内臂相连,可绕C点转动,通过气缸的伸缩,可带动装车臂内臂绕第一旋转接头A 点转动。在三角形ABC中,D为A到BC的垂足,AD即为气缸推动装车臂转动的力臂。AD =ABsinα。在实际使用中,内臂的转动角度为-10°~55°,在此过程中,气缸尾端位置在B 点不变,前端支点由C1运动至C2,力臂AD的最大值为AD1,最小值为AD2,α的变化范围为69.17°~21.02°。AB =0.496 m,则ADmin=0.496·tan 21.02° =0.19 m。

图5 助力气缸安装结构

轴1 摩擦阻力的旋转扭矩为264 N·m,则推动轴1转动所需的最大的力为264/0.19 =1 389 N。安全系数取1.2,则所需最大辅助力为1 389×1.2 =1 666.8 N,假设气缸的工作压力为0.6 MPa,根据气缸的理论输出表,查出合适的气缸的缸径为63 mm。轴1 旋转-10°时,气缸前后两端BC1的距离为927 mm,轴1 旋转到55°时,气缸前后两端的BC2距离为1 397 mm,根据气缸的尺寸图和气缸的行程范围表,选择气缸的合适行程为600 mm。当气缸缩回时,最小尺寸为156 +600 +29 +30=815 mm <927 mm,当气缸伸出时,最大尺寸为815 +600 =1 415 mm >1 397 mm,满足使用要求。

每根气缸采用两个两位三通机控阀进行控制,无电气接线,不存在防爆要求,安全可靠。两个阀门记为A和B,按下A 按钮,气缸尾端通向外顶出,提供推力;按下B按钮,气缸前端通气向内回缩,提供拉力;从而分别带动内臂绕第一旋转接头正、反转动。为方便人工操作,将机控阀安装在延伸臂上,如图6 所示。当工作人员向外拉延伸臂与槽车对接时,手自然地放在微型机控阀A上,此时气缸尾端通气,向外伸出,辅助工作人员将内臂展开;当工作人员向内推装车臂延伸臂使其收回至归位装置内时,手自然地推动微型机控阀B,此时气缸前端通气,向内缩回,辅助工作人员将内臂向内回收。

图6 气控按钮箱示意图

3.2 手阀升级为气动阀门

针对装车过程中人工手动开关阀门工作量大的问题,开展装车臂气动阀门应用技术研究,将装车臂上6 台手动阀门全部升级为气动阀门,其中2 in 低温球阀升级为气动球阀,注氮阀和放空阀升级为0.75 in低温紧急切断阀。为提高装车臂的安全性,升级后的气动阀门均为故障关(断气时阀门自动关闭),且需保留紧急情况下,人工手动开关阀门的功能,所有阀门的气动执行机构均需配备手轮。为了便于观察和控制,气动执行机构上还安装了防爆限位开关,实时反馈阀门的开关状态[13]。

常规的2 in 低温气动球阀,手轮、气动执行机构、防爆限位开关依次摞在阀门上方,阀门总高约为1 m,较手动阀门增加了一倍有余。而装车臂是两条臂上下并排放置,阀门升高后,容易相互干涉,为避免干涉,需要增加两条臂之间的距离,而液相臂已无下降空间,只能将气相臂向上移动,气相臂上移后,气动球阀手轮中心与地面的距离超过1.7 m,难以操作,不具备紧急情况下手动开关阀门的功能,与现场安全要求不符。为解决这一问题,设计了一种手轮侧装的气动执行机构并将防爆限位开关安装在执行机构侧面(图7),将阀门总高度降低至0.6 m左右,两条臂均保持原有高度也不存在干涉问题,既实现对阀门的自动控制又保留紧急情况下手动开关阀门功能,满足使用要求。

图7 限位开关安装位置

3.2.1 手阀升级为气动阀门的优点

(1)实现对阀门的自动控制,省去操作人员手动开关阀门工作,大大降低了操作人员的劳动强度,据统计,每次装车可省去操作人员开关阀门22 次。

(2)实现定量装车程序对气动阀门的程序控制,保证吹扫、置换流程严格按照设定的顺序、时间进行,防止人员误操作。

(3)实现在批控器及中控室内对阀门的远程监控及控制,紧急情况下,能够远程关闭阀门,有利于提高装车场整体安全性。

3.2.2 手阀升级为气动阀门的缺点

(1)装车臂质量大大增加,需重新校核装车臂管道强度并更换弹簧平衡系统。

(2)装车臂上管线数量增多,显得杂乱又笨重。为了简化装车臂上管线,需要将装车臂上所有防爆电磁阀集中安装在框架上的气阀箱内进行统一控制。简化后,每台气动阀门只需接一根仪表风气管即可。

(3)手动阀门全部升级为气动阀门后,每条臂成本约增加10%。

3.3 快接装置替换松套法兰

目前,常用的快速连接装置有DCC干式快速接头和与槽车直连的快速连接装置两种[14-17],如图8~9 所示。DCC主要有MANNTEK、ARTA 和CLAW 三大品牌,包括干式接头均包括公头和母头两部分,这两部分内部均有阀芯,结构复杂,流动阻力大,但操作方便,通过一个简单动作——前推结合转动,即可实现接头对接、内部流道连通,液体可通过;反向转动结合拉动,即可实现接头断开,公、母头阀门均关闭,过程无流体溢出,可保护人员和环境免受危险液体和气体的影响和伤害。

图8 DCC干式快速接头示意

图9 直连快接装置

与槽车直连的快速连接装置采用螺纹-连杆组合驱动机构,既有连杆机构良好的传动性能,又有螺纹机构的自锁功能,同时兼有省力的效果。管道内为中空结构,无阀芯等零部件,不增加任何流动阻力;连杆数量为4组,沿管道周向均匀分布,对接时,每根卡爪均压在LNG槽车接口法兰安装孔的中间位置,有效解决压紧杆压到法兰安装孔的问题;使用时通过正/反转动手轮带动外螺纹套筒正/反转动,外螺纹套筒通过螺纹驱动内螺纹套筒左/右运动,内螺纹套筒通过传动杆推动压紧杆张开/闭合,实现连接/脱离功能。

若采用DCC接头,需要事先在槽车接口法兰上连接公头,若采用直连快接装置,由于槽车接口处空间狭小,也需要事先连接转接管。当槽车在候车区安装完公头或者转接管后,采用这两种装置代替松套法兰与槽车连接,均可提高装车臂的水平,将连接时间由3 min/臂缩短至45 s/臂以内。与槽车直连的快接装置可进一步升级为自动快接装置并集成自动测漏功能,自动化程度进一步提高。

3.4 末端增加平衡装置

由于延伸臂为悬臂结构,重心距离第5 旋转接头的中心较远,重力产生的扭矩大于第5 旋转接头的摩擦扭矩,因此在自然状态下,延伸臂将向下倾斜。

为了抵消延伸臂重力产生的扭矩,使延伸臂能够基本保持水平状态,在第5 旋转接头处增加弹簧平衡机构,如图10 所示。通过SolidWorks软件统计得,延伸臂质量m1,质心到第5 旋转接头的力臂L1,弹簧缸质量预估为m2,质心到第5 旋转接头的力臂L2,平衡缸到旋转轴的力臂为L3,设平衡缸所需的拉力为F。根据平衡关系可得:F·L3=m1gL1+m2gL2,则F =(m1gL1+m2gL2)/L3,代入数值,计算得F =1 750 N,根据机械设计手册,选定弹簧材质为60Si2Mn,设计弹簧的中径为55 mm,簧丝直径为8 mm,弹簧自由高度250 mm,有效圈数为14 圈,端部形式为端部并紧磨平,支撑圈为1.25 圈,端部固定状态为两端回转。

图10 平衡缸示意

4 使用验证

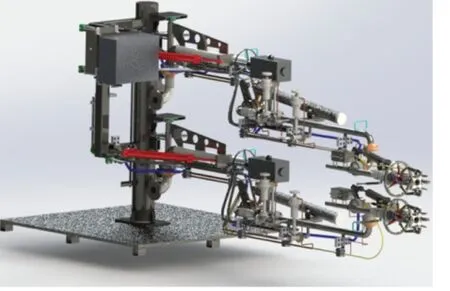

将以上改进措施有机地融入到现有传统装车臂技术中,改进设计并生产制造了一款新型气动助力装车臂,如图11 所示,在LNG 装车站内进行了为期2 个月的试用,试用期间,统计了每次装车过程中所需人员数量、人员工作量、所需时间等参数并与传动装车臂进行比较,结果表明采用改进后的新型装车臂进行装车可以减少操作人员一名,在降低剩余操作人员劳动强度的同时提高工作效率,具体表现如下。

图11 新型装车臂示意图

(1)操作人员在拉动延伸臂与槽车对接或断开时,可以通过安装在延伸臂上的气控按钮箱控制气缸的伸缩,代替原来的操作人员推动内臂绕第一旋转接头向所需方向旋转,辅助操作人员实现延伸臂与槽车的对接或断开,可节省1 人。

(2)进行装车前后的验漏、置换、泄压等工作流程时,操作人员可通过批量控制器控制装车臂上6 台气动阀门的开关,不再需要在6 台阀门之间来回走动去手动开、关阀门,降低了操作人员劳动强度,提高了开、关阀门的速度,减少了验漏、置换、泄压、吹扫等流程时间,提高了装车效率。

(3)采用与槽车直连的快接装置代替松套法兰与槽车对接,通过手动转动手轮,加力杆压紧后即可完成对接,省去拧螺栓的工作,使接臂/拆臂时间由3 min/臂缩短至45 s/臂。

(4)增加的弹簧平衡缸使延伸臂在包络线范围内基本保持水平,使操作人员在拉动延伸臂与槽车对接时不再需要费力保持延伸臂的水平状态,降低了装车臂与槽车的对接难度。

(5)将装车总时间由55 min 左右缩短至45 min 左右,时间节省了约18%。

5 结束语

针对传统装车臂存在问题,有针对性地提出了以下改进措施:在内臂与框架之间增加驱动机构,用于推动内臂绕第一旋转接头旋转;将手动阀门均改为气动阀门,并将控制信号通过防爆箱接到批量控制器内,以便对气动阀门实现本地及远程的自动控制;用快接装置代替松套法兰与槽车对接以提高连接效率;在延伸臂与第5 旋转接头入口法兰之间增加一根弹簧平衡缸,用以平衡延伸臂自身的重力,使延伸臂在包络线范围内能够基本保持水平。

采取以上措施能够有效解决传统装车臂内臂运动不确定,手动阀门开关频次多、劳动强度大,连臂费时费力,延伸臂下垂操作不便等问题,可以减少操作人员1名,并显著降低人工劳动强度,提高工作效率18%左右,但同时也将使装车臂结构变得复杂,制造成本约增加15%,生产周期增加10%。