锂离子动力电池复合底护板球击防护试验研究*

黄红光,王清泉,曾 勇

(广汽埃安新能源汽车股份有限公司,广州 511434)

0 引言

基于全球能源需求,以锂离子动力电池为能量载体的新能源汽车迅猛发展,改变着汽车行业格局,影响着人们的生活。然而新能源汽车安全问题频发,关系到人民的财产安全,日益引起国家和社会的关注。

动力电池热失控是引起新能源汽车安全问题的主要原因[1],触发热失控的因素主要有机械滥用、热滥用、电滥用[2]。其中机械滥用形成过程为当电池收到撞击、挤压、针刺等机械外力工况时,电池发生变形,电池内部隔膜破裂,正负极接触发生短路,电池内部温度急剧升高,内部同时发生化学反应产生气体。电池在高温高压的影响下爆裂,发生起火或者爆炸[3-4]。大量调查研究表明[5-7],交通事故中动力电池底部撞击是造成动力电池密封失效、绝缘短路、起火爆炸的主要原因。鉴于此,学者们进行了大量研究。为了研究底护板被挤压过程中电芯实验的影响因素,Xia 等[8]仿真分析了电池包挤压过程。朱红霞等[9]通过托底仿真模型,发现托底接触面越小,电池包箱体底板变形量越大,增加底护板可以有效提高防磕底能力。王超等[10]提出了在电池包前布置铝合金防护结构,通过仿真分析和试验,确定了“人”字形洁面结构是最优截面形状。杨智辉等[11]提出一种仿真分析方法,用于研究超高强度钢动力电池包的底部球击工况。李冰等[12]采用仿真分析法研究某铝合金电池包的底部抗球击能力,设计电池包底护板并进行优化,使电池包球击变形量减小1.4 mm。王国旺[13]采用碳纤维复合材料设计了一款下箱体,进行底部球击试验,做到电池包不起火不爆炸。在电池包产业化中,电池包底部防护多采用钢底护板和铝合金底护板。然而,钢底护板和铝底护板存在质量大、电池包保温性能差、耐腐蚀性能弱、绝缘工艺复杂、成本高、生产工艺复杂等缺点。高性能材料碳纤维底护板具有成本高等缺点造成其作为电池包底护板很难产业化[14]。综上所述,学者们的研究大多采用仿真分析方法,产业中钢、铝和碳纤维底护板又存在较大缺点。

长玻璃纤维增强聚丙烯(LGF/PP)复合材料具有综合性能好、可设计性强、性价比高以及可回收利用等优点,已经广泛应用于汽车车身、外饰件等汽车领域[15]。受此启发,本文立足于动力电池底部球击实验研究,将具有长玻璃纤维增强聚丙烯的蜂窝板复合材料设计为动力电池底护板,并创造性地用结构胶将底护板和电池包箱体底部粘接一起,提升复合底护板底部防护能力。探索动力电池底护板产业化应用的新材料新方法,提升动力电池底部防护能力和电池包整包安全性能。

1 实验

1.1 实验设计

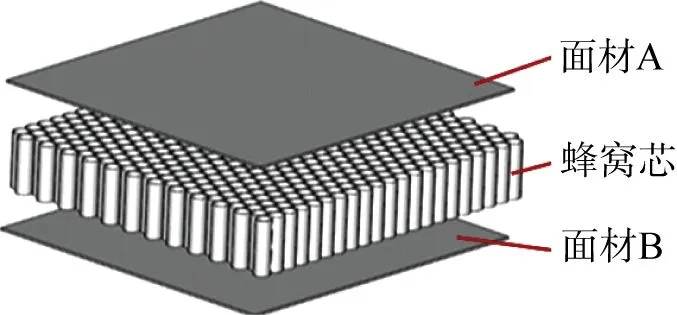

如图1 所示,蜂窝板由面材-蜂窝芯-面材通过加热到200 ℃胶粘成三明治结构。面材由长玻璃纤维增强聚丙烯(LGF/PP)复合材料而成,1 mm 厚度面材有4 层玻纤层,1.3 mm厚度面材有6 层玻纤层。面材具有良好的力学性能,如表1 所示,密度小,强度高,可以提供优秀的防磕撞能力。蜂窝芯为聚丙烯(PP)软管,壁厚0.1 mm,管径8 mm,其独特的蜂窝芯结构可以提供结构支撑和撞击吸能作用。

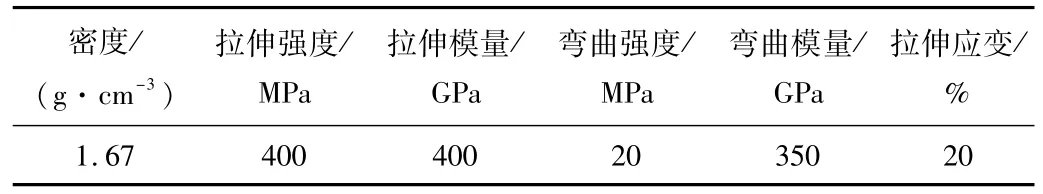

表1 蜂窝板面材力学性能

图1 蜂窝板示意图

研究广汽和CATL 等头部车企和电池厂量产电池包底护板发现底护板Z向空间为10 mm左右。因此试验设计满足生产实际的3 种不同厚度的蜂窝板,如表2 所示。蜂窝板安装于电池包下方,对电池包起撞击防护作用。动力电池包底层多为单层铝板(如比亚迪刀片电池包)或液冷板(如埃安弹匣电池包)。因为不同车型液冷板流道不同,结构较为复杂,考虑到实验对象简单化原则,为减小实验影响因素,方便实验实施,本文选择单层铝板作为动力电池包的底部。铝板型号为6061铝合金。

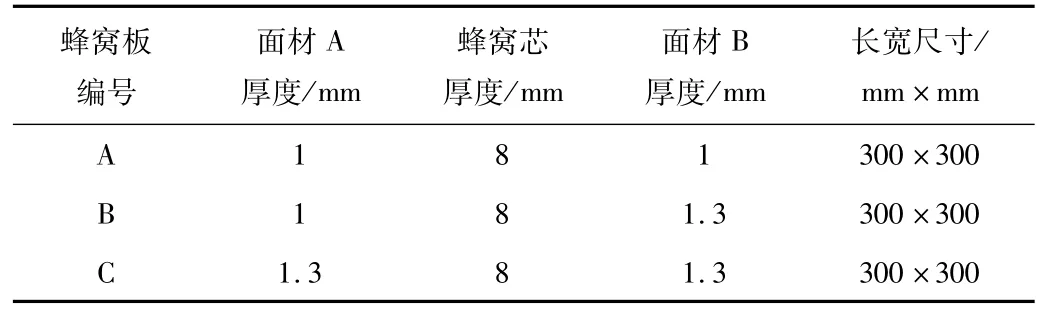

表2 蜂窝板规格

为了研究蜂窝板与铝板安装关系对动力电池底部球击防护的性能,本文设计了3 种蜂窝板与铝板的安装关系:(1)蜂窝板与铝板无结构胶粘接;(2)蜂窝板和铝板间粘接低粘接强度结构胶A;(3)蜂窝板和铝板间粘接高粘接强度结构胶B。结构胶A 和结构胶B 力学性能参数如表3 所示。下文简称蜂窝板与铝板为复合底护板。

表3 结构胶力学性能

1.2 实验方法和试验设备

2021 年中国汽车工程学会发布了行业标准《纯电动乘用车底部抗碰撞能力要求及试验方法》[16],本文参考其中球击试验要求,制定本实验球击试验方法为球击试验方法,如表4 所示。

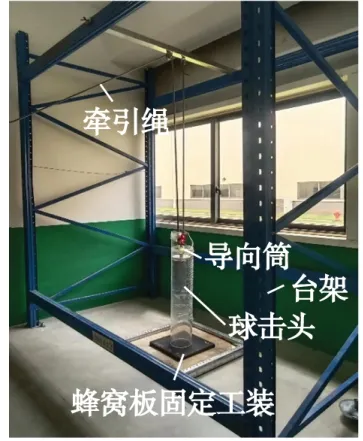

依据试验方法搭建试验台,如图2 所示。实验台架为框架结构,实验台中间设计有定滑轮,牵引绳连接装机头,再穿过定滑轮,撞击头通过牵引绳拉升。撞击头质量为10 kg,通过势能公式确定120 J 撞击能量所需高度为1 m。松开牵引绳撞击头自由落体,势能转换为动能,撞击到蜂窝板上,完成球击试验。为了保证撞击头的稳定性和撞击的准确性,试验台设计有导向筒。蜂窝板下有固定工装,为蜂窝板提供支撑,为撞击时底护板变形提供形变空间,如图3 所示。

图2 球击实验平

图3 蜂窝板和铝板固定方式

2 实验结果和分析

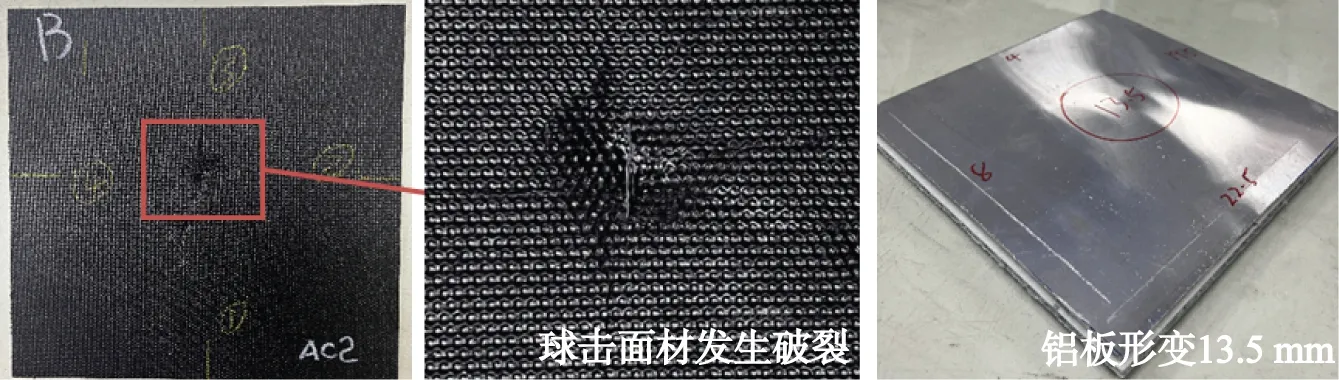

电池包Z向集成由下到上依次为蜂窝板-电池包底层铝板-电芯。铝板对电池电芯有承托作用,铝板或者液冷板的变形量直接传递给电池电芯,造成电芯也发生形变,影响电芯是否发生热失控。因此复合底护板球机试验后,采用三坐标测量铝板的变形量。测量数据如表5所示,发现当蜂窝板与铝板无结构胶时底护板变形量最小为10.5 mm,有结构胶A时变形量为8.4 mm,有结构胶B 时变形量为6 mm。观察底护板变形量最大值13.5 mm 的底护板,如图4 所示,发现球击面面材发生破裂,铝板凸起无破裂。据此采用蜂窝板作为底护板可以对电池包提供较好的防护能力。

图4 球击试验后底护板变形表征

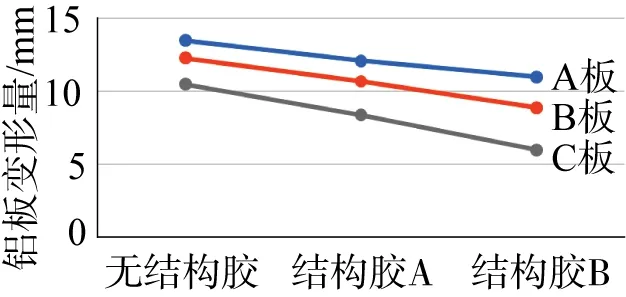

将表5 数据绘制成图5,可以看出在球击试验中,在无结构胶、使用结构胶A、使用结构胶B 这3 种条件下,均发生蜂窝板面材厚度增加铝板变形量变小的趋势。说明提高材料厚度是提高抗球击能力的有效方法。对比蜂窝板和铝板间有无结构胶粘,数据显示有结构粘接的接铝板变形量更小。结构胶粘接强度越高,铝板变形量越小。说明采用更高粘接强度的结构胶可以有效提升底护板的球击能力。

图5 球击后底护板变形

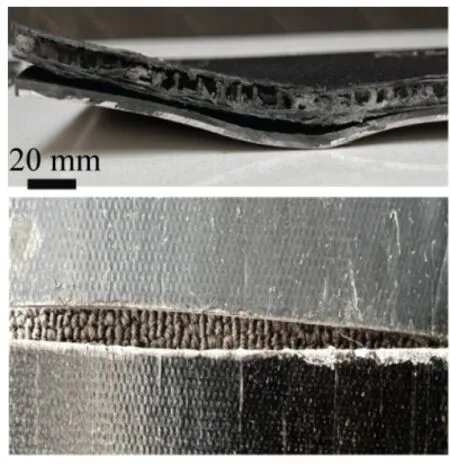

为了进一步研究结构胶粘接强度对铝板形变量的影响,对分别粘有结构胶A和结构胶B样件进行切割。如图6 所示,采用结构胶A的试验件形变量大,开胶宽度约180 mm,开胶位置在球击位置,并延伸至边缘,蜂窝板上无结构胶残留痕迹。如图7 所示,结构胶B 样件开胶尺寸小,开胶位置在球击位置,开胶形状沿中心对称。结构胶B在蜂窝板上有残留痕迹。分析其原因,复合底护板中无结构胶时,铝板可以近似于二维平面,蜂窝板抗击一部分球击力,削弱的球击力继续传递给铝板,蜂窝板和铝板的受力过程是相互独立的,二位平面的铝板抗击能力较差,因此形变量大。结构胶可以将蜂窝板和铝板粘接为一个整体,蜂窝板和铝板形成一个三维结构,蜂窝板收到的球击力一部分通过结构胶呈XY 平面方向传递给铝板,另一部分通过垂直于受力方向的Z方向传递给铝板,空间结构两种力的传递路径提高了复合底护板的球击防护能力。粘接面积越大,传递路径越多,增加抗冲击面积,减小冲击强度,提高抗球击能力。当球击力大于粘接力,发生开胶现象。力的传递路径减小,复合底护板变形量增大。结构胶AD 的粘接强度小于结构胶B,受力过程时间较短,发生大面积开胶,因此铝板变形量比使用结构胶B的铝板变形量大。综上所示,复合底护板使用结构胶可以提高底护板的球击防护能力,结构胶强度越高,复合底护板球击防护能力越好。

图6 球击试验后底护板(结构胶A)剖切图

图7 球击试验后底护板(结构胶B)剖切图

然而,在实验中也发现一个问题。观察图7 可知蜂窝板与铝板开胶后成开口笑状,说明蜂窝板在受到冲击后比铝板有更好的回弹性,具有更好的吸能能力。然而这种现象也预示当电池包底部发生轻微撞击时,蜂窝板由于良好的吸能和回弹性能恢复至原貌,而复合蜂窝板内部已经局部开胶,铝板发生局部变形。这造成底部撞击损害的隐蔽性。后续将围绕上述问题继续研究。

3 结束语

(1)提出了将蜂窝板复合材料应用于动力电池底护板,基于电池包产业化实际工况设计了3 种不同厚度的蜂窝板,用不同粘结强度的结构胶将蜂窝板和铝板粘接成整体复合蜂窝板,进行球击试验,分析了蜂窝板厚度和结构胶粘接强度对复合底护板防护的影响规律。

(2)面材厚度是影响球击防护新能的重要因素。面材厚度越厚,底护板抗球击性能越强。

(3)蜂窝板和铝板用结构胶粘接成整体,复合底护板球击受力由二维平面受力转变为三维空间受力,可以有效提高底护板球击防护能力,结构胶粘接强度越高,底护板球击防护能力越强。

(4)试验发现蜂窝板比金属铝板有更好的回弹能力,因此具有更好的吸能效果,适合用于动力电池底护板。同时也发现,当电池包底部发生轻微撞击时,蜂窝板由于良好的吸能和回弹性能恢复至原貌,而复合蜂窝板内部已经局部开胶,铝板发生局部变形。这造成底部撞击损害的隐蔽性。后续将围绕上述问题继续研究。