臭氧催化氧化与电芬顿工艺在污泥干化冷凝液深度处理中的对比分析

封立林,倪孔英,张驰,娄宝辉,吴贤豪,柴义,张雅琴,黄斐鹏,郁洋

(1.浙江浙能电力股份有限公司,浙江 杭州 310007;2.浙江浙能技术研究院有限公司,浙江 杭州 311121;3.工业新水源技术浙江省工程研究中心,浙江 杭州 311121;4.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 311121;5.浙江浙能温州发电有限公司,浙江 杭州 325602;6.浙江浙能乐清发电有限责任公司,浙江 温州 325609;7.浙江省白马湖实验室有限公司,浙江 杭州 310000)

0 引 言

在国家工业化和城市化逐步推进的过程中,不可避免地会产生和排放大量废水,主要包括生活污水和工业废水两类,随之产生的污泥不仅体量巨大而且有较高的处理难度[1]。污泥组分根据原水的不同用途会有较大差异,目前尚无标准化的处理方式,早期多采用填埋等方式,不仅需要占用大量土地,而且无法根本上处理掉污泥中所携带的有害物质[2]。近年来,随着国家开始布局燃煤耦合垃圾及污泥发电技改项目,污泥的处置有了更为环保的途径,即湿污泥通过干燥脱水后与煤粉掺烧,干燥过程中产生的水蒸气携带着有毒有害气体及其它挥发性有机物等凝结后形成污泥干化冷凝液,该类废水具有高氨氮、高油分等特质,其中易降解的有机组分和氨氮可以通过常规生化法予以去除,难降解有机物则需要进行深度处理才能进一步降低其含量[3]。

针对污水中难降解有机物的深度处理多采用高级氧化法,主要包括臭氧氧化法[4]、芬顿(Fenton)氧化法[5]、电催化氧化法[6]、光催化氧化法[7]和超临界水氧化法[8]等,其原理为利用氧化能力更强的羟基自由基(—OH)对有机物所含不饱和结构进行氧化加成,从而进一步完成断键分解直至矿化,其中臭氧氧化和芬顿氧化法在工程应用中较为广泛[9]。

本文以南方某火力发电厂内燃煤耦合污泥发电系统产生的污泥干化冷凝液为实验对象,研究了臭氧催化氧化和电芬顿工艺对该废水原水经隔油—气浮—A2O 工艺处理后所得产水中难降解有机物的去除效果并进行对比,为专项深度处理污泥干化冷凝液提供技术参考。

1 实验装置与方法

1.1 实验装置

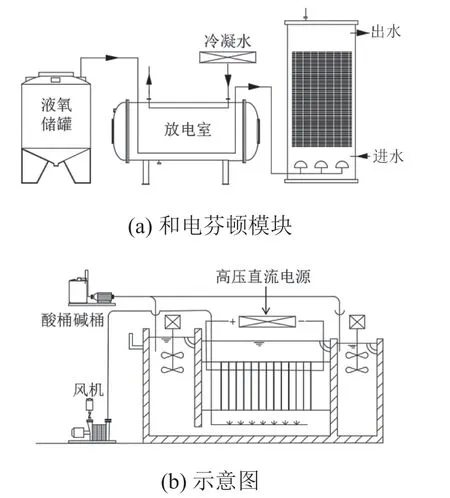

本实验所用反应器均由碳钢及塑料材质制作,各处理工艺采用独立模块化设计以便于不同组合工艺的串联。本实验使用的臭氧催化氧化模块和电芬顿模块示意图如图1 所示。臭氧催化氧化模块由液氧储罐、放电室和主反应器构成,主反应器为圆柱形,有效容积为1.8m3臭氧催化剂为某市售品牌且投加比例为总池容的70%。电芬顿模块由风机、加药桶、高压直流电源和主反应池构成,有效容积为2.35m3。实验过程中进水和各模块水的运行提升采用离心泵完成,设备总体采用PLC 系统自动控制运行。

图1 臭氧催化氧化模块

1.2 实验方法

系统进水流量控制为100L/h;臭氧催化氧化单元臭氧投加浓度设定为6g/m3,反应接触时间设置为2h;电芬顿反应池内双氧水浓度维持在1%,高压直流电源调节至稳压模式,电压调至10V。

1.3 分析方法

核磁共振表征:核磁共振测试使用Agilent DD2 600MHz 型核磁共振仪,使用的氘代试剂为CDCl3:δ=7.26×10-6,四甲基硅烷(TMS)为内标;化学需氧量(COD):哈希COD 试剂盒(哈希DR6000 分光光度计);质谱表征:Agilent 6460LCMS 液相色谱质谱联用仪。

2 结果与讨论

2.1 水质特性分析

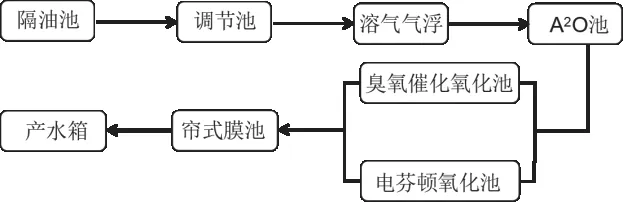

试验用水为南方某火力发电厂内燃煤耦合污泥发电系统产生的污泥干化冷凝液经隔油—气浮—A2O 工艺处理后所得产水,持续检测可得COD 约为40~50mg/L 左右。工艺总流程示意图如图2 所示:

图2 工艺总流程示意图

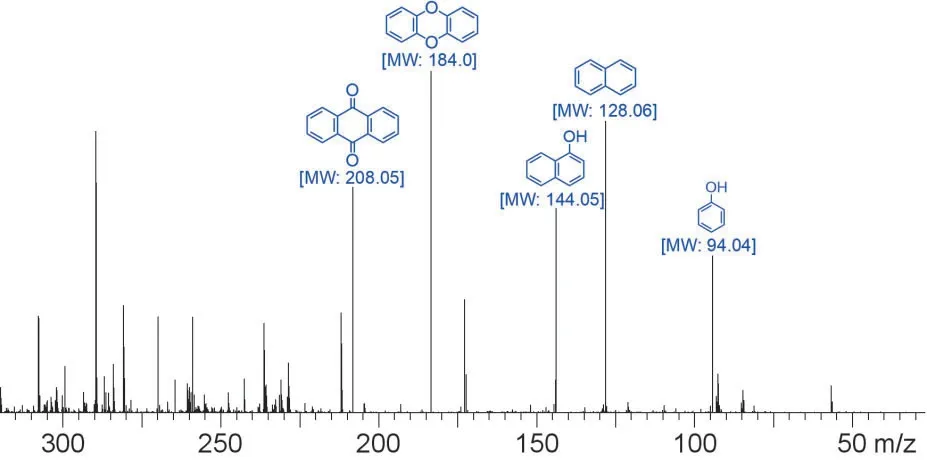

通过质谱手段对从水体中萃取所得有机组分进行分析(图3)。从谱图上可知,未被生物降解的有机组分主要为芳香族化合物,可辨别的物质包括苯酚、萘、萘酚、二恶英和蒽醌等。

图3 萃取物液质联用谱图

2.2 COD 去除效果分析

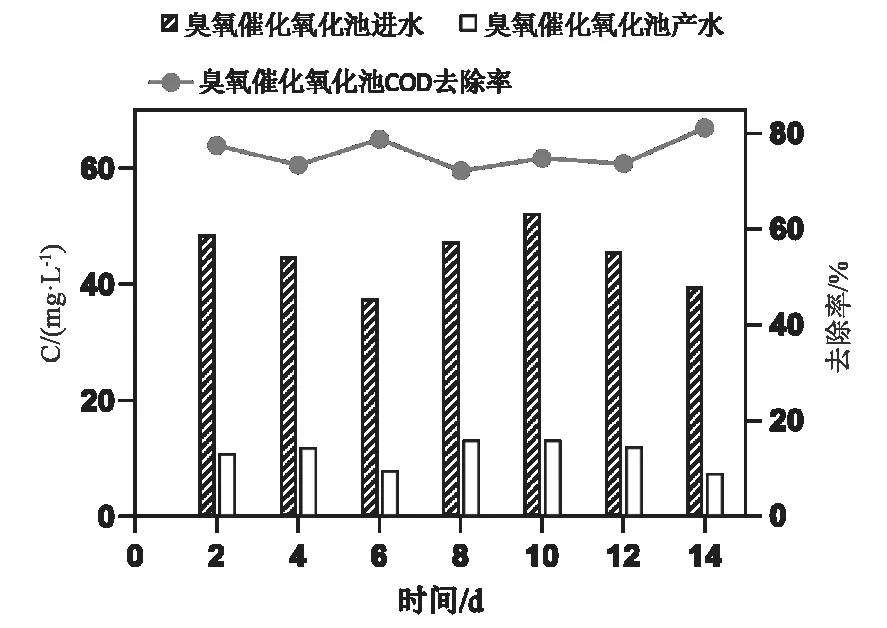

2.2.1 臭氧催化氧化工艺对难降解有机物的去除效果

前置系统包括隔油池、溶气气浮池和A2O池,各模块均经过调试及微生物培养驯化后连续运行,系统出水稳定,直接进入臭氧催化氧化单元进行试验,臭氧投加浓度为6g/m3,接触时间为120min,连续运行14d。稳定运行期间臭氧催化氧化系统进出水COD 记录如图4 所示。可以看出臭氧催化氧化工艺对难降解有机物去除效果良好。平均进水的COD 为45.4mg/L,平均出水的COD 为10.8mg/L,平均去除效率为76.1%。

图4 臭氧催化氧化对剩余CODcr 去除量和去除率

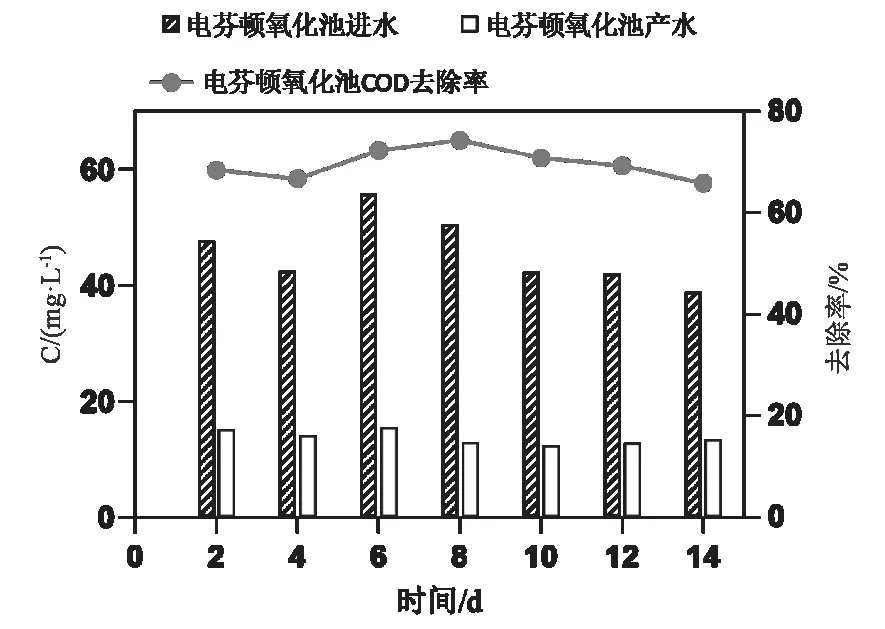

2.2.2 电芬顿工艺对难降解有机物的去除效果

前置系统出水直接进电芬顿氧化单元,经过折算,外接直流电压为10V 时可维持亚铁离子浓度接近5mmol/L,与双氧水投加量相匹配,接触时间为60min 连续运行14d。稳定运行期间臭氧催化氧化系统进出水COD 记录如图5 所示。可以看出臭氧催化氧化工艺对难降解有机物去除效果良好。平均进水的COD 为45.6mg/L,平均出水的COD 为13.7mg/L,平均去除效率为69.6%。

图5 电芬顿对剩余COD 去除量和去除率

2.2.3 两种工艺处理效果对比分析

对比两种工艺连续运行期间进出水数据采集结果,可知臭氧催化氧化工艺(76.1%)对难降解有机物的去除效率略高于电芬顿工艺(69.6%),这是因为臭氧催化氧化工艺针对芳香类有机物特别是酚类化合物具有更直接的矿化效果[10],而芬顿工艺则将开环降解和矿化分开进行,全过程易受体系环境中溶解氧和酸碱性的影响,导致部分中间产物不能完成矿化[11]。

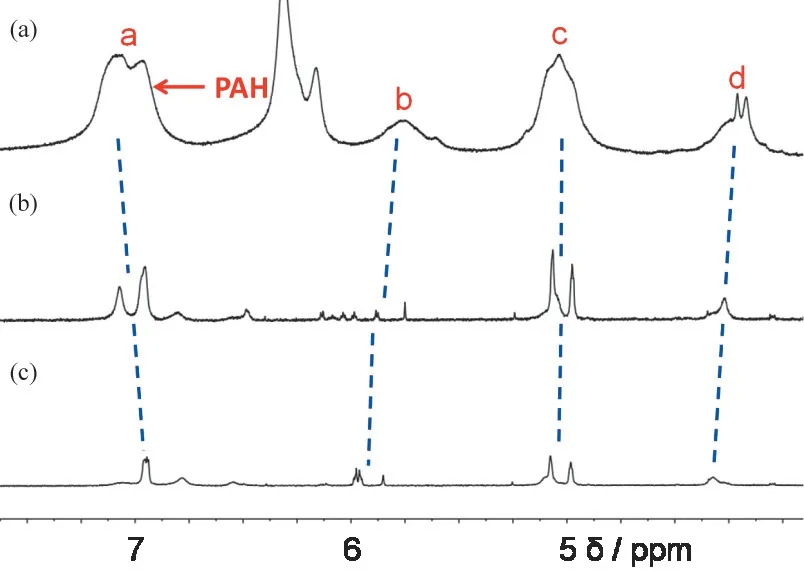

通过核磁共振手段对经过两种高级氧化技术处理前后水体中难降解有机物的相对含量进行分析(图6)。由1H NMR 谱(a)可知:δ=3~5×10-6范围内的特征吸收峰表示脂肪烃结构(簇峰c、d);δ=6~8×10-6范围内的特征吸收峰表示芳香烃结构(簇峰a、b)。由1H NMR 谱(b)和谱(c)可知,废水经高级氧化单元处理后,芳香区和脂肪区特征峰面积大幅减小,表明水中各类有机物含量显著降低,且经臭氧催化氧化处理后水体内残存的有机物含量明显低于电芬顿处理后的剩余量。

图6 原水(a)电芬顿处理后(b)及臭氧催化氧化处理后(c)剩余有机组分1H NMR 谱

2.3 运行管理及经济成本分析

臭氧催化氧化工艺系统运行稳定且对进水水质要求较低,以纯氧为氧气源时多余臭氧可通过尾气处理装置直接转化为氧气和水,无二次污染;电芬顿工艺系统运行期间对设备的耐酸碱性和水质要求较高,投加药剂种类多、副产物含泥量大,且产水水质中含有氯离子和铁离子等,从整体运行管理角度相比,臭氧催化氧化工艺系统较为复杂。

臭氧催化氧化工艺系统在运行过程中产生的成本费用主要体现在催化剂、纯氧和电耗等方面,经核算,深度处理成本为1.43 元/吨;电芬顿工艺系统在运行过程中产生的成本费用主要体现在药剂(浓硫酸、氢氧化钠、双氧水)、电耗及铁泥处理等方面,经核算,深度处理成本为2.77 元/吨。综合来看,臭氧催化氧化工艺运行成本更低,相较于电芬顿工艺具有更好的经济性。

3 结论

1)在经过实验室小试,获得了最佳运行工况。分别采用臭氧催化氧化工艺和电芬顿工艺进行了14 天连续运行。臭氧催化氧化工艺和电芬顿对污泥干化冷凝液中难降解有机物去除率分别为76.1%和69.6%。

2)通过质谱与核磁共振手段检测到原水中难降有机物主要为酚等芳香类化合物。两种高级氧化处理后水体中的芳香类化合物含量均出现显著降低,臭氧催化氧化工艺对该类有机物的矿化效果优于电芬顿工艺。

3)相较于臭氧催化氧化工艺,电芬顿工艺系统运行复杂且会对产水产生二次污染。电芬顿工艺系统的吨水处理成本为2.77 元,而臭氧催化氧化工艺系统的吨水处理成本为1.43 元,后者具有更好的经济适用性。