油田化学清防蜡技术研究综述

李瑞达

大庆油田设计院有限公司

原油结蜡是油田开发过程中的棘手问题。原油开采过程中,在环境变化的影响下,石蜡分子会从原油中结晶析出并聚集、沉积在设备(如抽油杆、机泵叶轮、集输管道)表面,导致生产装置工作负荷增大、管道有效内径变小、原油流动阻力增加,进而造成设备使用寿命缩减、管道输送效率降低、生产过程能耗增加,严重时还会堵塞管道造成停产事故,产生巨大的经济损失和资源浪费。因此,开展结蜡影响因素研究,并以此为基础研发蜡沉积控制技术,对提高油田生产效率、保障油田运行稳定有着重要的意义。本文主要对影响结蜡的因素和化学蜡沉积控制技术进行了综述。

1 影响结蜡的因素

石蜡是由正构烷烃(约90%,质量分数,下同)、异构烷烃(约7%~8%)和环烷烃(约1%~2%)构成的复杂混合物,碳数分布一般在16~70。油藏环境中,石蜡以分子形态存在于原油中。当原油被从油藏中开采出后,受环境变化影响,石蜡分子会从原油中结晶析出并聚集、沉积在设备表面,产生结蜡现象。

原油结蜡是个动态过程,根据石蜡形态的不同可分为三个阶段[1],如图1 所示:第一阶段,随着原油温度降至析蜡点以下,石蜡分子开始析出形成蜡晶;第二阶段,随着原油温度持续降低,析出的蜡晶相互聚集并有序排列形成网状结构的蜡晶聚集体;第三阶段,蜡晶聚集体扩散到设备和管道表面,沉积形成蜡沉积物。在这个过程中,原油构成(蜡含量、原油组分、胶质和沥青含量)、环境条件(温度、压力、流速)、原油中杂质情况(机械杂质、水)等因素会对结蜡情况产生影响。

图1 原油结蜡过程Fig.1 Paraffin deposition process of crude oil

1.1 蜡含量和原油组分

原油蜡含量和原油组分都会对析蜡点产生影响。原油含蜡量越高,蜡分子就越容易饱和析出,析蜡点就越高。原油中轻质组分对蜡的溶解能力优于重质组分,轻质组分含量越多析蜡点越低。

1.2 温度和压力

温度低于析蜡点是蜡分子析出的必要条件,温度越低蜡析出速度越快。压力会对析蜡点和原油温度产生影响。泡点压力之上,压力下降会使析蜡点降低。泡点压力之下,压力下降会促使轻组分从原油中析出形成伴生气体,造成原油组分变化、溶蜡能力降低,析蜡点因此上升,此外,伴生气在生成过程中会从原油中吸收热能,使原油温度下降,加速结蜡。

1.3 胶质和沥青质

原油结蜡过程中胶质和沥青质会产生较为复杂的影响。一方面,具有界面活性的胶质吸附在蜡晶表面,会阻碍蜡晶的聚集;不溶于原油的沥青质以颗粒形式分散在原油内部为蜡分子提供结晶核心,起到蜡晶分散作用。另一方面,胶质和沥青质会增强蜡沉积物的黏结强度,导致蜡沉积物不易被冲刷带走。

1.4 原油中的杂质

机械杂质的存在会为蜡分子析出提供结晶核心,加速蜡分子的析出。水对结蜡过程的影响主要包括三个方面,油流在与设备发生热传递降温的过程中,具有更高比热容的水能够额外提供更多的热能,因此含水量越高原油降温幅度越小,蜡分子的析出速度越慢;当原油含水率较高时,水能够成膜吸附在设备表面,阻碍蜡分子沉积;当原油含水率超过70%时,油流的乳化状态会转相成O/W型乳状液,蜡分子被包裹在水相内部,导致蜡晶不易发生沉积。

1.5 原油流速

原油流动过程中会冲刷设备表面,使蜡分子难以发生沉积,流速越快冲刷作用越强。同时,由于油流在管道内的停留时间与流速成反比,流速越快油流发生热交换的时长越短、原油降温幅度越小,蜡分子析出也就越少。

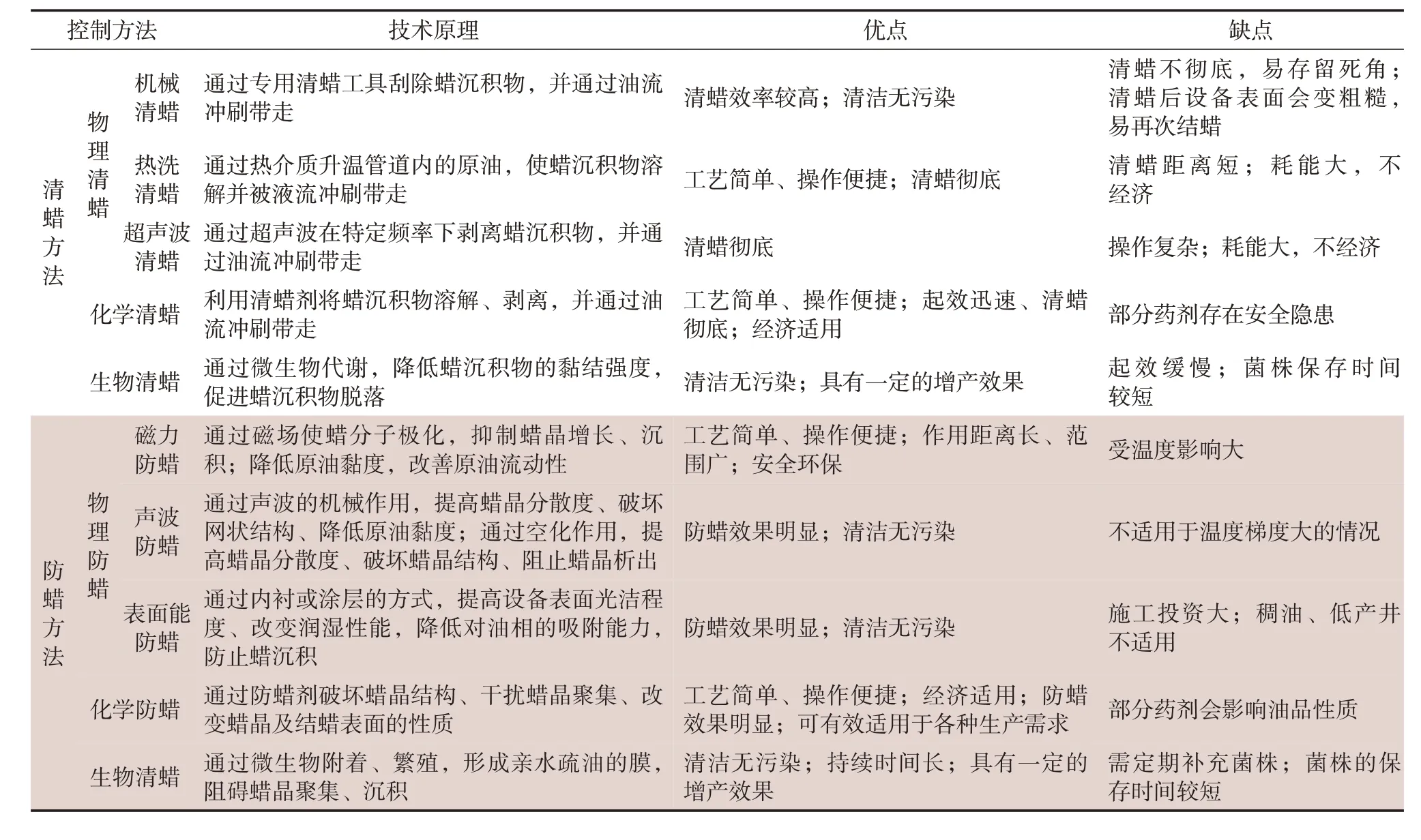

2 原油蜡沉积控制方法

原油蜡沉积控制可以分为清蜡和防蜡两个方面,常用方法按照作用原理不同可分为物理、化学、生物三个类别,不同方法的优缺点[2-3]如表1所示。其中,化学清防蜡法因操作便捷、经济适用、可有效适用于各种生产需求,被广泛应用于各大油气田。因此本文对化学清防蜡法进行了综述。

表1 常用清蜡、防蜡方法的优缺点Tab.1 Advantages and disadvantages of common paraffin removal and prevention methods

2.1 化学清蜡技术

化学清蜡技术是利用清蜡剂将蜡沉积物溶解,使其从设备表面剥离,再通过油流冲刷带走。常用清蜡剂依据其剂型和作用原理不同分为油基清蜡剂、水基清蜡剂和乳液型清蜡剂。

2.1.1 清蜡剂的作用机理及特点

(1)油基清蜡剂。油基清蜡剂以有机溶剂为主要成分。清蜡原理是利用有机溶剂溶解设备表面的蜡沉积物并随液流带出。油基清蜡剂清蜡效果明显且不依赖温度,可通过管道内循环的方式强化清蜡效果,对各种复杂工况具有较强的适应性。油基清蜡剂在应用时存在以下注意事项:密度较低,不适用于原油含水率较高的情况;在应用前需要进行配伍性评价,防止因溶剂不适用造成沥青质析出;油基清蜡剂具有毒性且闪点较低,使其在存储、应用时存在一定的安全隐患。

(2)水基清蜡剂。其主要成分是表面活性剂和水。清蜡原理是利用表面活性剂渗透至蜡沉积物与结蜡表面的缝隙中,通过润湿反转作用使结蜡表面亲水,从而降低蜡沉积物与结蜡表面的黏结强度,使蜡沉积物能够被液流冲刷带走。水基清蜡剂适用于高含水率原油,但起效慢且清蜡效果受温度影响严重,温度越低效果越差。

(3)乳液型清蜡剂。其是由有机溶剂、表面活性剂和水乳化制备得到的,根据工艺需要有时还会添加互溶剂、助表面活性剂、碱剂等组分。清蜡原理是利用原油温度使注入的乳液型清蜡剂破乳,通过释放出表面活性剂和被水包裹的有机溶剂起到防蜡作用。乳液型清蜡剂的清蜡效果与油基清蜡剂相近,并且解决了油基清蜡剂安全隐患大和水基清蜡剂受温度限制的问题,因此具有良好的应用性能。清蜡剂常用组分如表2所示。

表2 清蜡剂常用组分Tab.2 Common components of paraffin removers

2.1.2 清蜡剂的研究进展

油基清蜡剂、水基清蜡剂在单独应用过程中均存在明显的缺陷,不符合当下清洁、高效、环境友好的应用理念。因此,目前清蜡剂的主要研发方向是根据生产需要组合不同功能组分,开发具有良好应用性能的复合乳液型清蜡剂。

李明忠等[4]在制备清蜡剂时,利用与轻质油具有较好协同清蜡效应的重溶剂油来提高清蜡剂的密度;杜吉国等[5]在制备清蜡剂时,组合应用了渗透能力良好的JFC-2 表面活性剂、乳化作用优异的OP-10表面活性剂和能够起到有机溶剂增溶作用的二乙烯三胺;张庆等[6]通过在制备油基清蜡剂时引入互溶剂异丙醇,使水溶性表面活性剂UI 能够溶解于清蜡溶剂GS中;李克华等[7]通过加入助表面活性剂的方式来提高乳液清蜡剂的渗透性,使清蜡剂中的表面活性剂、有机溶剂能够与蜡沉积物充分接触,有效提高了清蜡效果;刘兴勤[8]在制备油基清蜡剂时,以阳离子季铵盐类表面活性剂为抗静电剂,从而消除了药剂运输过程中的起火隐患,并通过药剂的杀菌效果实现了生物活性污泥剥离功能;徐勇等[9]以水杨酸钠和油酸钠作为碱调节剂与蜡沉积物中的胶质沥青质反应生成水溶性盐类,从而降低蜡沉积物与结蜡表面的黏结强度,进一步提高清蜡效果;刘彝等[10]利用助表面活性剂正丁醇和盐来调节乳液清蜡剂的乳化状态、改善清蜡效果,研制出适用于塔河油田的中相微乳液清蜡剂,溶蜡速率为0.054 g/min;杨晨等[11]采用有机溶剂柠檬烯、表面活性剂组合Tween-80/Span-80/APG、互溶剂甲醇制备了乳液型清蜡剂,溶蜡速率可达0.057 g/min;陈明燕等[12]以有机溶剂组合石油醚/正庚烷/正辛烷、表面活性剂组合AEO-9/SDBS/吐温-80、助溶剂乙二醇单丁醚、碱剂氢氧化钠,研制出适用于青海油田的低温乳液型清蜡剂,20 ℃时溶蜡速率为0.028 3 g/min,凝点<-35 ℃。

2.2 化学防蜡技术

化学防蜡技术是通过防蜡剂破坏蜡晶结构、干扰蜡晶聚集、改变蜡晶及结蜡表面的性质从而预防结蜡的发生。常用防蜡剂依据作用原理不同分为蜡晶改性剂和石蜡分散剂两类。

2.2.1 防蜡剂的作用机理及特点

(1)蜡晶改性剂。蜡晶改性剂多为稠环芳烃或高分子聚合物。其中,稠环芳烃防蜡剂在原油中的溶解度低于石蜡,会优先析出,并成为蜡分子析出的结晶核心,通过共晶作用阻碍蜡晶的生长,起到防蜡的效果。高分子聚合物防蜡剂所用聚合物的分子结构中包含长链烷基、极性链段和与蜡结构相似的非极性链段。防蜡原理包括三个方面:①高分子聚合物的非极性链段与蜡分子相互吸附产生共晶,使蜡晶结构发生扭曲变形(图2),造成蜡晶无法有序聚集,阻碍蜡晶生长;②吸附在蜡晶上的高分子聚合物还有一部分长链在油相中伸展并交织形成的网状结构,会阻碍蜡晶相互聚集;③高分子聚合物的吸附令蜡晶表面出现极性链段且具备极性,从而大幅降低了蜡晶的粘附作用,使蜡晶不易发生沉积。

图2 高分子聚合物与蜡分子共晶扭曲蜡晶结构Fig.2 Eutectic twisted paraffin crystal structure of highmolecular polymer and paraffin molecules

(2)石蜡分散剂。其主要成分是表面活性剂,根据性质不同可分为油溶性和水溶性两种。其中,油溶性表面活性剂会附着在蜡晶表面,通过润湿反转作用使非极性的蜡晶表面转变为极性表面,降低了蜡晶的粘附能力,阻碍蜡沉积物的生成;水溶性表面活性剂会与原油中的水结合,形成内层为非极性基团、外层为极性基团的水膜,吸附在蜡晶表面或设备表面并产生极性,阻碍蜡晶的聚集和沉积[13]。

防蜡剂常用组分如表3所示。

表3 防蜡剂常用组分Tab.3 Common components of paraffin inhibitors

2.2.2 防蜡剂的研究进展

由于防蜡机理不同,不同类型的防蜡剂间能够产生较好的协同作用。因此复配不同类型的防蜡剂并根据应用情况添加适宜助剂,是提高防蜡效果的有效要途径。此外,结合石蜡性质特征,合成分子质量适中、极性基团含量适宜、非极性基团结构合理的高分子型防蜡剂,也是新型防蜡剂的主要研究方向。

刘翩翩等[14]通过防蜡组分萘、石油磺酸钠和高压聚乙烯的组合应用,有效提高了防蜡剂的效果,达到了长庆油田元300 区的防蜡需求;杨豫新[15]在水溶性/油溶复合非离子表面活性剂中,加入硫化物成膜剂起到了表面活性剂膜的补充、强化作用,使防蜡率由68.5%提高到93.2%;黄晓东[16]合成了含有较长亲水基团的YE 型醇醚,并通过乙二醇乙醚与其复配,制备出非离子表面活性剂型水基清防蜡剂,防蜡率可达74.5%;赵德银等[17]公布了以EVA 150/EVA 40W/EVA 260 混合物为蜡晶改性剂、以石油磺酸钙为蜡晶分散剂、以二甲苯为有机溶剂的油基防蜡剂专利技术,防蜡效率可达75%;艾国生等[18]采用十二烯、二十二烯、马来酸酐、十八胺为原料合成了一种具有梳形结构的高分子防蜡剂;张毅等[19]采用苯乙烯、马来酸酐、烯丙基磺酸钠为原料合成了三元共聚物防蜡剂,防蜡率可达67.6%;XIE X 等[20]采用1-十八碳烯、马来酸酐和C10~60 混合醇(含28% C35+醇)为原料合成了α-烯烃马来酸酐防蜡剂,采用含蜡率为32.3%的原油评价其防蜡率可达83%;赵德银等[21]针对顺北原油中石蜡平均碳链较长的特性,采用甲基丙烯酸十八酯、醋酸乙烯酯、对苯二乙烯为原料合成了超支化聚合物防蜡剂,防蜡率可达70%以上;MARIA M等[22]公布了一种可用作防蜡剂的超支化聚酯混合物的制备方法,主要原料包括含羟基的羧酸、二醇、多元醇、疏水羧酸;李鑫源等[23]通过在纳米SiO2表面接枝聚丙烯酸二十二酯(PDMA)制备出纳米复合粒子防蜡剂(SiO2@PDMA),并以乍得原油为介质评价其防蜡率可达65.3%;PULIKKATHARA M X等[24]通过纳米材料与α-烯烃马来酸酐防蜡剂组合应用,更好地抑制了蜡晶的析出与聚集,有效降低了原油黏度。

2.3 清蜡剂与防蜡剂的协同应用

根据“以防为主,防清结合”的蜡沉积控制思路,研发并应用兼具清蜡、防蜡功能的清防蜡剂,能够有效延长清蜡周期、降低清蜡难度,从而大幅提高清防蜡措施的作业效率。

牛文彬[25]公布了采用C16~18 脂肪酸甲酯为溶胀剂、双子季铵盐为润湿反转剂、脂肪醇醚磷酸酯盐为乳化分散剂复配制备的微乳液清防蜡剂专利技术,防蜡率可达98.1%、降黏率可达82.3%;杜海军等[26]采用混苯/混合烃/煤油组合溶剂、水溶性表面活性剂STW/油溶表面活性剂510 复合乳化剂、乙二醇单丁醚互溶剂为原料,制备了乳液型清防蜡剂,能够有效适用于延长油田低温油井结蜡周期,清蜡速率可达0.045 g/min,防蜡率可达49.69%;张智芳等[27]公布了以石油醚/环己烷/正庚烷组合溶剂、单硬脂酸甘油酯乳化剂、二乙二醇单甲醚助溶剂和柠檬酸钠碱性调节剂复配制备的乳液型清防蜡剂专利技术,溶蜡速率可达0.028 g/min,防蜡率可达86.5%;李鑫源等[28]以石油醚/甲苯/环己烷组合溶剂为清蜡组分、以聚丙烯酸高碳醇酯为防蜡组分、以油酸钠为表面活性剂、以异丙醇为清蜡助溶剂制备出适用于乍得和尼日尔原油的复合型清防蜡剂,防蜡率可达45.4%,溶蜡速率0.044 g/min;KHANDEKAR C Y 等[29]公布了以高分子防蜡剂、阳离子表面活性剂、复合有机溶剂为原料制备适用于冬季环境的清防蜡剂专利技术,并通过实验证明清防蜡剂能够有效改善罗马尼亚原油的低温流动性。

3 结束语

化学蜡沉积控制方法具有操作便捷、经济适用、可有效适用于各种生产需求等多项优势。目前,清蜡剂的主要研发方向是制备安全、高效、稳定的乳液型清蜡剂。防蜡剂的主要研发方向是根据结蜡性质合成适用性好的高分子聚合物防蜡剂,并与表面活性剂、稠环芳烃、碱剂等功能组分协同应用。此外,研发并应用能够实现“防清结合、一剂多效”的清防蜡剂,可大幅延长清蜡周期、降低清蜡难度,实现节约开发成本、保障油田生产稳定的根本目标。