机械“专业模块设计+ CAD/CAM 实训”综合训练模式的探索与实践

李家学,伍先明,于兆勤,刘明迪

(广东理工学院智能制造学院,广东 肇庆 526000)

0 引言

机械CAD/CAM 技术作为杰出的工程技术成就,已被广泛应用于工程设计及制造的各个领域,深刻影响了产品设计方法与生产制造模式[1]。在制造业数字化、网络化和智能化背景下,高校需要完善多层次多类型人才培养体系与育人机制,从而培养我国制造业急需的技术技能型专业人才[2]。“CAD/CAM 实训”课程是机械设计类专业的一门校内实践必修课,用以验证、巩固和补充课堂教授相关理论知识。目前,很多教学团队针对“CAD/CAM 实训”课程进行了教学改革研究。俞彦勤等提出模具CAD/CAE/CAM 一体化实验教学体系,实现从冲压件的数字模型到零件实物全过程的实验教学[3];夏红梅等基于企业产品开发过程提出机械CAD/CAE/CAM综合训练方法,提高了学生的学习兴趣[4];耿冬妮等探索了3D 打印—铸造模块交叉融合开放实训的教学模式,使用三维建模、3D 打印、熔模铸造等技术进行金属材质的产品制造[5]。

为了更好地提高学生的知识整合与实践动手能力,培养学生的专业技能与综合职业素质,加强学生的团队协作意识和协调沟通能力,丰富CAD/CAM实训教学模式,切实可行地让学生综合运用所学的理论知识和专项技能在校内集中进行实践性、综合性和系统化产品设计及加工训练,本文探究了机械“专业模块化设计+ CAD/CAM实训” 的综合训练教学模式。

1 机械CAD/CAM 实训教学存在的问题

“CAD/CAM实训” 课程是机械设计类专业学生先修完“机械制图”“机械设计基础”“机械设计”等理论课程并完成“金工实习”“机械制图与测绘”“机械制造工艺学课程设计”等实训课程后开设的一门综合性实训课程。意图通过该实训课程使学生能综合运用所学专业知识完成简单产品从设计到零件加工、装配的整体过程,锻炼学生解决实际工程问题的能力。但在目前的教学过程中存在一定的不足,从时间、教师、学生和设备四方面进行分析如下。

(1)实训时间短,任务重。目前,大部分院校开设为期1~2 周的“CAD/CAM 实训”课程,由于时间较短,学生根据设计任务最大程度上仅能完成三维建模与装配、二维图纸绘制、零件虚拟加工和设计说明书撰写,无法对所设计零件进行实际加工与装配。导致实训理论性强,实践性较为薄弱,很难提高学生的知识整合与实践动手能力,不利于培养学生的专业技能与综合职业素质。

(2)教师教学方式单一。传统的CAD/CAM实训教学模式是以教师讲解与辅导为中心,学生被动接受老师传授的设计方法与所布置的设计任务,在整个设计过程中只有少数学生会积极主动向老师提出疑问,课堂气氛较为沉闷,学生学习兴趣不高,很难提出较有创新性的见解。

(3)学生知识体系碎片化、团队意识薄弱[6]。学生在进行CAD/CAM实训之前通过两年半的时间学习了大量的本专业理论和实训课程,受碎片化时代的影响,学生习惯碎片知识的学习,另外因学生个人喜好的影响,对感兴趣的内容愿意学习和参与,不感兴趣的内容选择逃避,致使基础知识不牢固,从而导致学生设计之初毫无思路,后期递交设计资料错误较多。另外学生的协调能力相对较弱、团队精神欠缺已经成为学生素质方面的短板。

(4)实训人均设备不足[7]。受实训设备和实训空间所限,导致不能使每一个学生充分接触实训设备,从而减少了学生独立操作时间,影响教学效果。

2 综合训练模式确立

基于以上CAD/CAM 实训教学中存在的问题,广东理工学院智能制造学院教师于2018 年开始结合现有教学实际情况,进行实训教学改革和探究,提出将原实训教学改成为期4 周的团队式“专业模块设计+CAD/CAM实训” 综合训练。“专业模块设计”部分主要让学生在明确设计任务的基础上完成一套机械产品总体设计,并且完成技术文件的编写,使学生掌握机械产品的正确设计方法和设计思路,提高工艺分析和制定能力,加强设计计算、三维建模、CAD 绘图和编写技术文件的能力。“CAD/CAM实训”部分是在专业模块设计的基础上进行所有待加工零件的虚拟加工,验证加工工艺和程序的正确性,最后进入实训车间完成零件加工与整机装配,从而培养学生工程实践能力,提高学生的专业技能与综合职业素质。

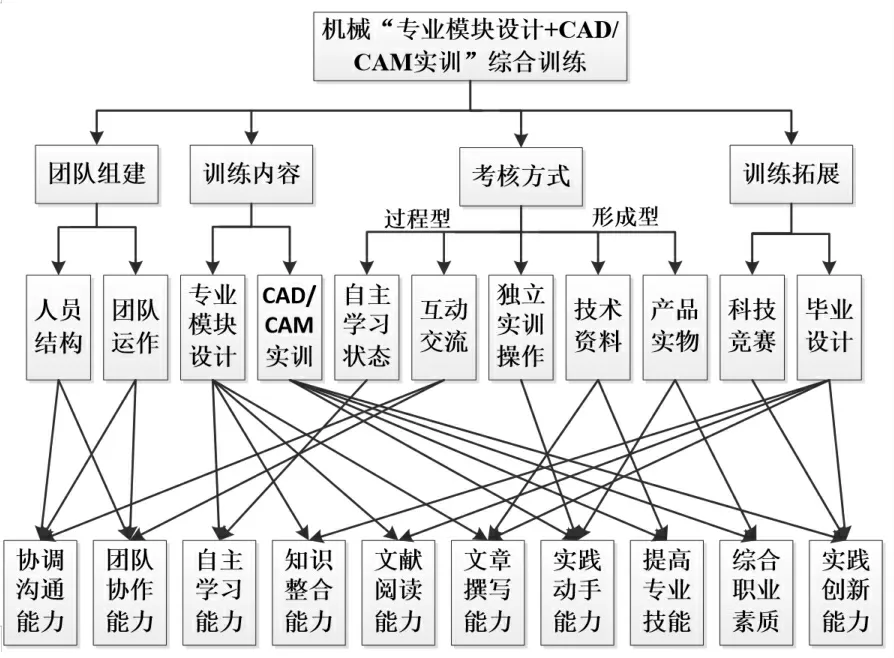

3 综合训练模式教学体系与实践

综合训练教学模式主要体现在团队组建、训练内容、考核方式和训练拓展四个方面,如图1 所示。学生依次通过团队人员组合、团队运作、专业模块设计、CAD/CAM 实训、自主学习、互动交流、独立实训操作、技术资料撰写和产品实物加工等综合训练流程,在这个过程中不仅提高了学生的知识整合与实践动手能力,培养学生的专业技能与综合职业素质,而且强化了学生的自主学习与文献阅读及撰写能力,加强了学生的团队协作意识和协调沟通能力。挑选科技含量高且具有创新性的作品让学生参加科技竞赛,从而培养学生的创新精神及能力,开阔学生眼界。另外通过该综合训练可以为后期学生毕业设计的课题研究与论文撰写打下良好的基础。

图1 综合训练的教学模式

3.1 团队组建

团队组建主要包括人员结构和团队运作两部分内容。合理的人员结构能够使团队成员之间取长补短且共同进步,有助于提高工作效率和工作质量,在综合训练之初学生按照以下原则进行自由组建团队:(1)相同的设计目标,综合训练的设计任务具有多样性,学生需基于同种类型的设计题目进行人员组合,保证设计目标一致;(2)考虑能力互补,该综合训练需要熟练掌握机械设计、技术文件撰写、CAD 建模与绘图、CAM 零件虚拟加工和零件加工与装配的人员,组建团队时应考虑人员知识、技能和经验等方面互补,发挥出“1+1>2”的协同效应;(3)分工明确,明确的分工使学生知道自己需要完成的工作内容及应当承担的责任范围,有助于提高学生的工作积极性,提高工作效率。

3.2 训练内容

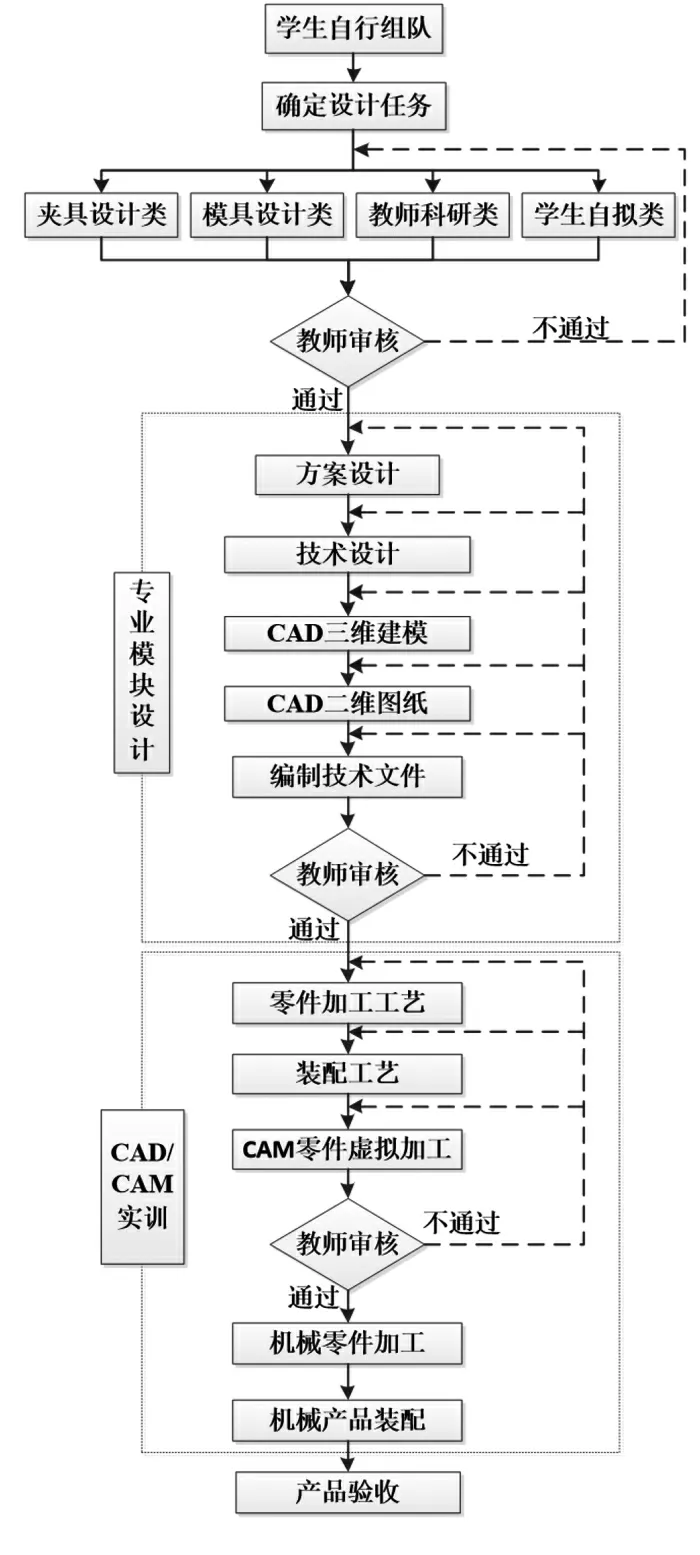

该综合训练内容主要包含专业模块设计与CAD/CAM实训两部分,训练周期为4 周,每一部分2 周时间。在保证整个综合训练连续进行的情况下,最大限度地让学生完成从产品设计到最终实物装配整个流程。实训的具体步骤分为设计任务的确定、专业模块设计、CAD/CAM 实训和产品验收四步,并且通过三审核制保证实训任务的正确完成度,使得实训顺利进行,具体流程如图2 所示。

图2 综合训练具体流程

学生可以选择教师拟定好的夹具类、模具类或教师科研类项目,还可以根据个人兴趣自行拟定项目,通过教师审核后,确定设计任务。这样既保证了设计任务的多样性和创新性,利于学生选择适合自己的题目,又通过教师的严格审核,保障学生所选任务的可行性,从而保证了综合训练的顺利开展与进行。

设计任务确定后进行专业模块设计,该内容主要包括方案设计、技术设计、CAD 三维建模与绘图、编写技术文件。方案设计对产品设计的成败起关键作用,在处理好借鉴与创新关系的基础上,首先对产品功能进行分析,确定出功能参数,其次提出多种不同的产品设计方案,在技术、经济和环保等方面进行综合评价,最后确定一个最优方案。技术设计阶段的目标是设计总装配草图和部件装配草图,通过对产品的运动学设计、动力学计算、零件的工作能力设计确定产品零部件之间的连接方式,零部件的外形及基本参数,并完成主要零件的校核。然后对产品零件进行三维建模与装配,并且生成二维工程图,对设计阶段进行充分的可行性分析与验证。最后学生整理并编写技术文件,并交予老师进行二次审核,确定设计方案的可行性与创新性,技术设计阶段的理论计算结果和零部件的外形及基本参数的正确性,检查三维模型与二维图纸中可能隐藏的尺寸和结构错误。

专业模块设计完成后开始进行CAD/CAM 实训,该内容包括零件及装配工艺的设计、CAM零件虚拟加工、机械零件加工及产品装配。零件加工工艺的内容主要包括:选择毛坯,拟定加工路线,确定各工序加工余量,计算工序尺寸及公差等。装配工艺的制定对产品生产率和生产成本有着重要的影响,首先确定装配方法与装配组织形式,其次划分装配单元和确定装配顺序,最后设计与划分装配工序并制定装配工艺文件。工艺完成后采用CAM 计算机辅助制造软件进行零件虚拟加工并生成复杂零件加工程序。此时,老师进行三次审核,检验学生制定的零件加工及装配工艺的合理性与可行性,确定学生编写程序的正确性。在零件加工前由实训教师对学生进行安全培训,学生牢记在整个加工过程中需要注意事项,然后学生在实训教师的指导与帮助下进行零件加工与产品装配。

最后,由指导教师与实训教师共同进行产品验收与点评。按照机械产品验收标准,主要检验产品外观是否整洁、美观,产品结构是否完好齐全,工作装置是否运转灵活,安全防护装置是否安全可靠,技术资料是否齐全。针对产品的功能性、创新性、产品完成度、技术资料的撰写,依次进行点评,在肯定学生辛勤工作和产品优点的基础上,提出产品的不足和改进方法,让学生得到肯定的同时,能够在本次综合实训发现自己的不足,及时进行自我改善。

3.3 考核方式与评价标准

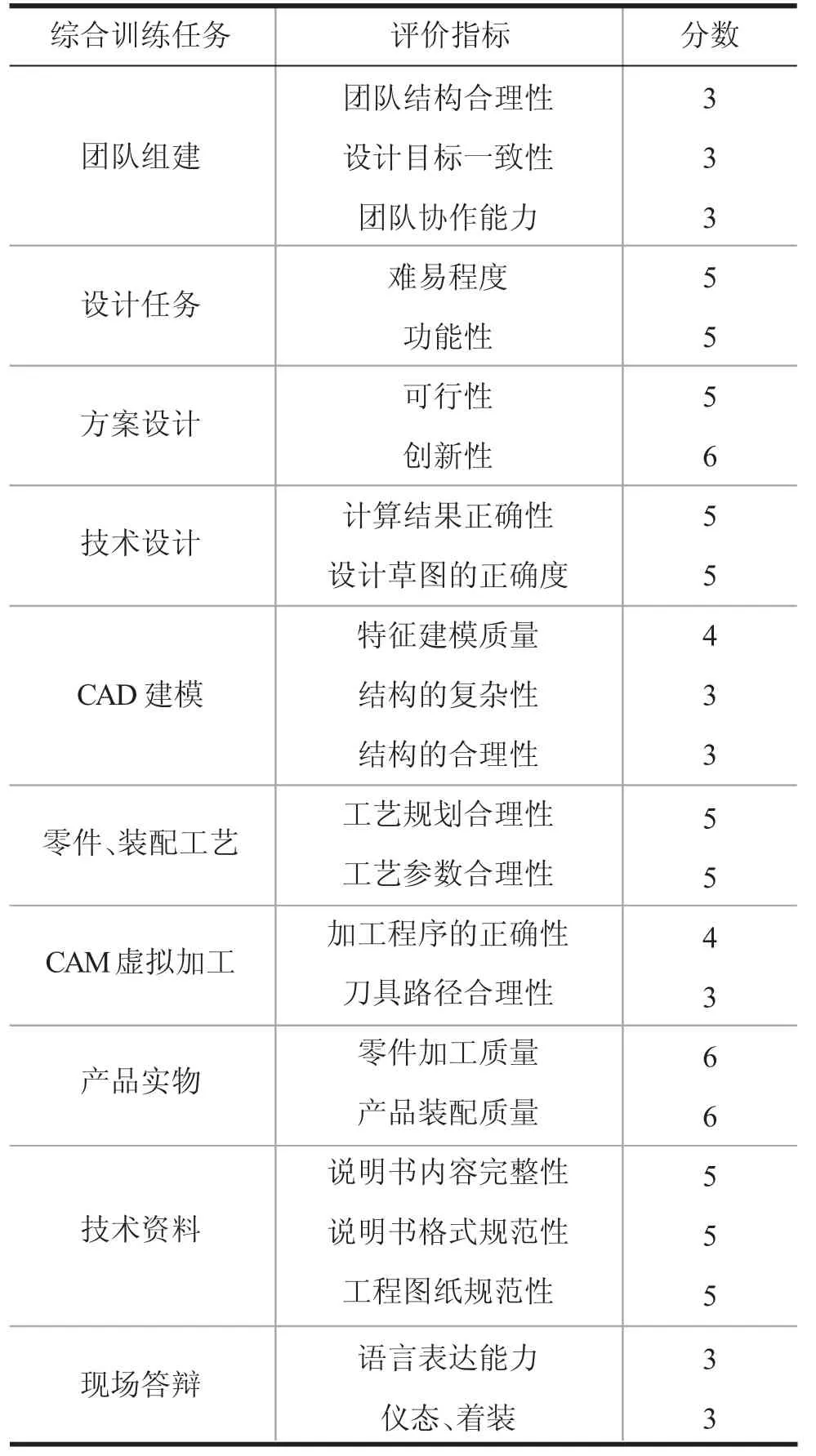

结合成果导向OBE 教育理念制定综合训练考核办法,考虑过程型、形成型产出,从团队结构合理性、设计任务的难易程度、创新性、计算结果正确性、结构的复杂性、零件加工质量、技术资料完整规范性等多个角度评定学生的学习效果,制定多维度评价标准,如表1 所示。

表1 综合训练多维度评价标准

另外,为了促进成果交流,以班级为单位进行作品公开展示与现场答辩,规定一人主讲,其余人员进行补充。规定每组答辩时间为20 分钟,1~5 分钟介绍团队成员及分工,产品设计背景及意义,工作原理与设计思路,演示产品各项功能;6~10 分钟阐述方案及技术设计重点内容,展示三维模型、设计说明书、工程图纸、零件加工与装配工艺文件;11~15 分钟分享心得体会,进行技术交流;16~20分钟老师与其他学生对答辩内容进行提问。最后由指导老师和实训教师根据多维度评价标准为每一组同学的综合训练成果进行打分。

3.4 训练拓展及成果

该综合训练通过6 年的实践,约有800 名学生参与,共生产出198 件产品,其中夹具类86 件,模具63 件,其他产品49 件。通过机械“专业模块设计+CAD/CAM实训”综合训练不仅提高学生的知识整合与实践动手能力,培养学生的专业技能与综合职业素质,加强了学生的团队协作意识和协调沟通能力,而且对学生参加科技竞赛、毕业设计和企业综合实习均起到非常重要的促进作用。通过对14 级至19 级学生的追踪调查,发现近几年参加科技竞赛的人数及作品质量均有提高,学生毕业论文撰写水平与论文质量均有提升,很多同学表示该综合训练对自己的企业综合实习与目前工作均有帮助。

4 结束语

通过机械 “专业模块设计+CAD/CAM实训”综合训练模式的探索与实践,实现了从产品设计到零件加工与装配的全过程实训教学,让学生在真实情境中解决实际问题,提高了学生的专业技能与职业素养,为国家培养了大批的创新型、复合型、应用技术技能型人才。

整个实训过程以学生为中心,教师辅助性指导,充分发挥了学生的主观能动性。实训内容工程性、实践性强,实训步骤编排合理,提高了学生的学习效率。该训练教学模式对机械设计类综合实训教学具有一定的借鉴意义与参考价值。