不同探头位置管道超声相控阵检测结果分析

石 祥* 龚凌诸 苏宣机 黄耀波

(1.福建工程学院 生态环境与城市建设学院 2.福建工程学院 化工安全研究所 3.福建省锅炉压力容器检验研究院)

0 引言

管道是连接各装置、各设备及运输各类汽液类型介质的部件,其在石油化工行业中被大量使用。管道的对接通常采用焊接方式,在焊接过程中,受到人为和焊接条件等因素影响,焊接接头处难免会产生一些肉眼无法分辨的缺陷,给管道带来巨大的安全隐患,因此对管道进行无损检测格外重要。

以往对管道进行无损检测时,通常采用射线检测和常规超声检测,针对表面裂纹则常常采用渗透检测[1-3]。超声相控阵检测技术是一种新型无损检测方法,近年来逐渐被应用于工业中[4],尤其是工业管道检测。现如今,针对管道的超声相控阵检测,学者进行了大量研究。张健等[5]采用超声相控阵检测、射线检测和常规超声检测对一段双相不锈钢钢管对接环焊缝进行检测对比,得出超声相控阵技术可以对双相不锈钢钢管对接环焊缝实施现场检测,且具有良好的检测能力。杨宇清等[6]对带自然缺陷的小径管试样进行超声相控阵检测和射线检测,并进行对比后可知,超声相控阵检测方法能得到更加真实的缺陷长度尺寸,且该方法操作灵活、显示直观。蔚道祥[7]利用超声相控阵检测技术对2 个含自然缺陷的试样开展检测后可知,超声相控阵检测技术对管道环焊缝内常见缺陷的检测结果较为准确,能实现缺陷的定量和定位分析。赵远[8]对电厂锅炉受热面的小直径密集管排对接接头进行超声相控阵检测,并利用射线检测进行验证后可知,超声相控阵技术检测灵敏度较高,探头小巧、灵活,可为缺陷定性提供一定依据。目前针对管道相控阵超声检测方面的研究主要是通过对比超声相控阵检测结果与常规超声检测或射线检测结果,得出超声相控阵检测技术的优势,未对不同探头位置对超声相控阵检测结果差异性进行分析研究。本文为探究出不同探头位置时管道超声相控阵检测结果差异的原因,利用相控阵超声检测技术对一段含缺陷的常减压管道焊接接头分别在焊缝上下两侧的6个不同位置进行无损检测。

1 常减压管道参数

本文选取一段福建某炼油厂的常减压管线,对该管道的焊接接头进行超声相控阵检测。该管道材质为20#钢,规格为159 mm×6 mm,坡口型式为V 型。经过简单测量,焊缝外表面宽度为12 mm,根部宽度为6 mm,外表面余高为1 mm,根部余高为1.5 mm。为了便于后续检测,对焊接接头处进行打磨抛光处理,如图1 所示。

2 相控阵检测工艺

2.1 相控阵检测设备

本文选用以色列Sonotron NDT 公司生产的ISONIC2009 相控阵检测仪对常减压装置管道进行无损检测。该相控阵检测仪器拥有高亮彩色超大显示屏幕,可清晰呈现所有检测数据,如图2 所示。

图2 ISONIC2009相控阵检测仪

2.2 探头与锲块的选择

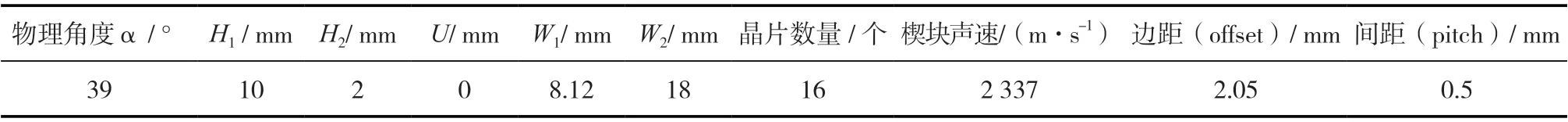

表1 楔块参数

图3 探头与楔块图

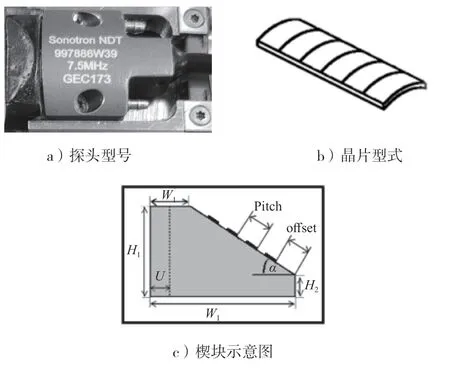

2.3 TCG曲线的制作与声场设置

TCG(Time Corrected Gain)距离增益补偿曲线是一条深度补偿曲线。由于TCG 曲线的功能是通过对A 扫描回波幅度进行深度补偿后,使得同一尺寸反射体的回波幅度与其在被检材料中的深度无关,均显示在同一回波高度[9],因此在TCG 模式下,当探伤仪增益条件不变时,更有利于发现位于材料内部较深位置的缺陷。仪器设置时一次激发16 个阵元,采用PGS-8 试块制作TCG 曲线,如图4 a)所示,聚焦位置设置在检测扫查面。声场设置采用二、三、四波进行扇扫描检测,如图4 b)所示。

图4 TCG曲线的制作与声场设置(单位:mm)

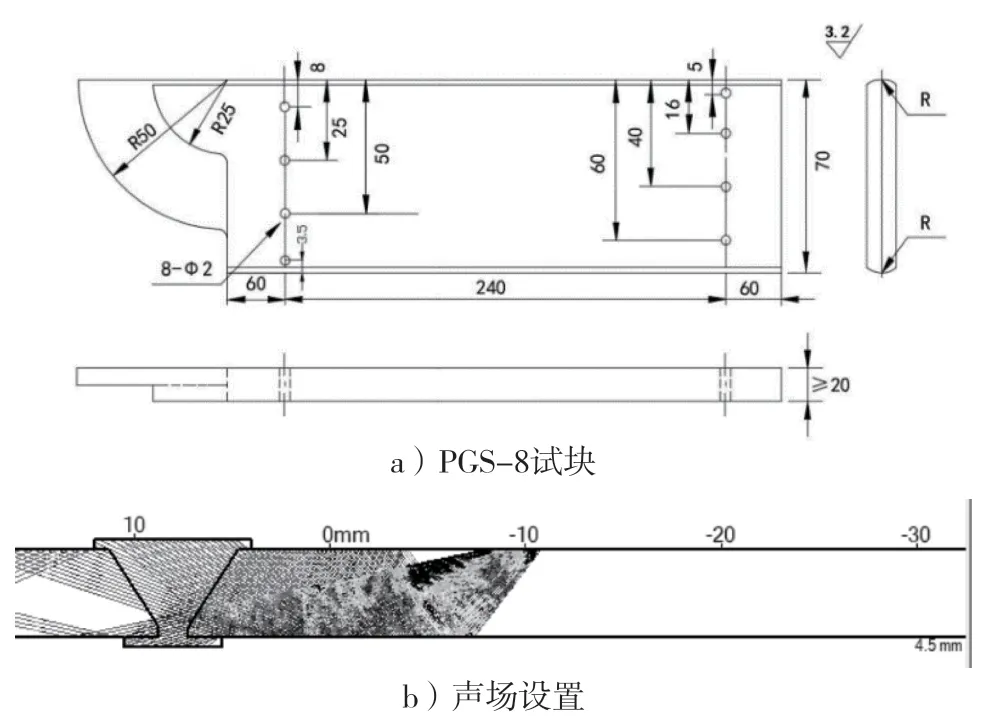

2.4 扫查装置的选择

检测扫查时采用专用的扫查装置,该装置一般由探头夹持部分、驱动部分、导向部分及位置传感器(如编码器)构成,主要用于固定、驱动或辅助检测探头,使其沿预定路径移动进行扫查。扫查装置与扫查实物如图5 所示。

图5 扫查装置及扫查实物图

2.5 灵敏度设置与检测结果的质量分级

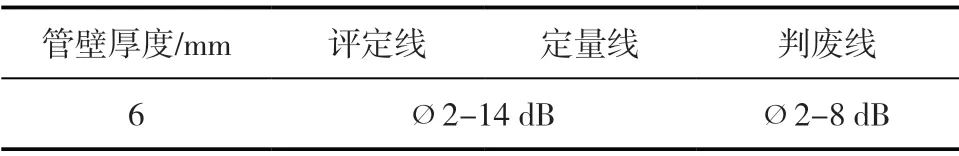

检测时按表2 中的评定线设置扫查灵敏度。根NB/T 47013.15—2021《据承压设备无损检测 第15部分:超声相控阵检测》标准[10],按照表3 的内容对焊接接头的检测结果进行质量分级。

表2 灵敏度设置

表3 焊接接头质量分级

2.6 不同探头位置的确定

为了探究不同探头位置时管道超声相控阵检测结果差异的原因,分别在管道焊缝上下两侧采用焊缝单面双侧扫查对其进行相控阵超声检测,两侧各扫3次,共6 次。以焊缝中线为轴偏移零点,单侧3 次的偏移量分别为9 mm、11 mm 和13 mm,检测探头位置可见图6。其中将上侧定义为S侧,下侧定义为X侧,图6 中1、3、5 分别表示距探头偏焊缝S 侧9 mm、11 mm 和13 mm 处;2、4、6 分别表示距探头偏焊缝X 侧9 mm、11 mm 和13 mm 处。焊缝总宽为12 mm,单侧分别偏离焊缝边线3 mm、5 mm、7 mm。

图6 相控阵检测不同探头位置示意图

3 检测图谱与数据分析

3.1 检测图谱

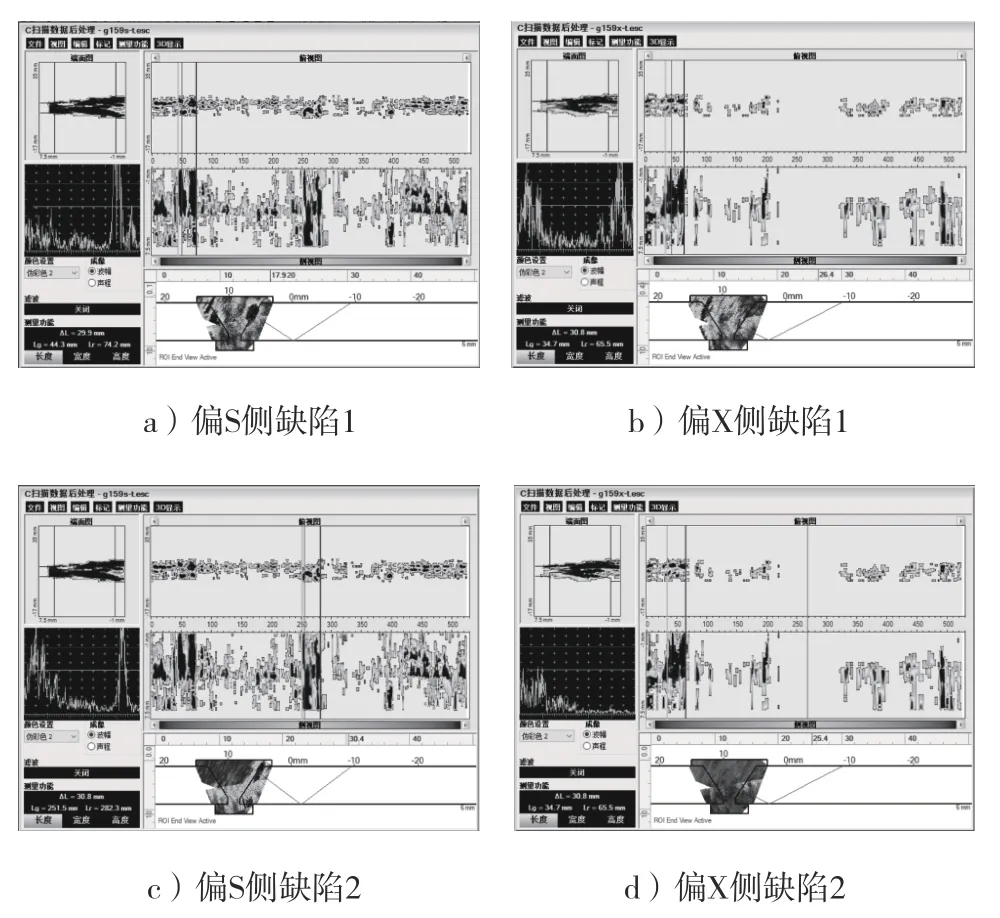

(1)以焊缝中线为偏移零点,使得探头位置分别在焊缝上、下两侧偏移9 mm 进行扫查,检测图谱如图7 所示。

图7 探头偏移9 mm缺陷检测图谱

此时,1#缺陷在焊缝两侧均能检测到,2#缺陷仅能在S 侧检出,X 侧未检出缺陷。

(2)以焊缝中线为偏移零点,使得探头位置分别在焊缝上、下两侧偏移11 mm 进行扫查,检测图谱如图8 所示。

图8 探头偏移11 mm缺陷检测图谱

此时,1#缺陷在S 侧检出,而在X 侧不明显。2#缺陷仅能在S 侧检出,X 侧未检出,图8 中X 侧所检出缺陷不是S 侧检出缺陷,需进一步检测。

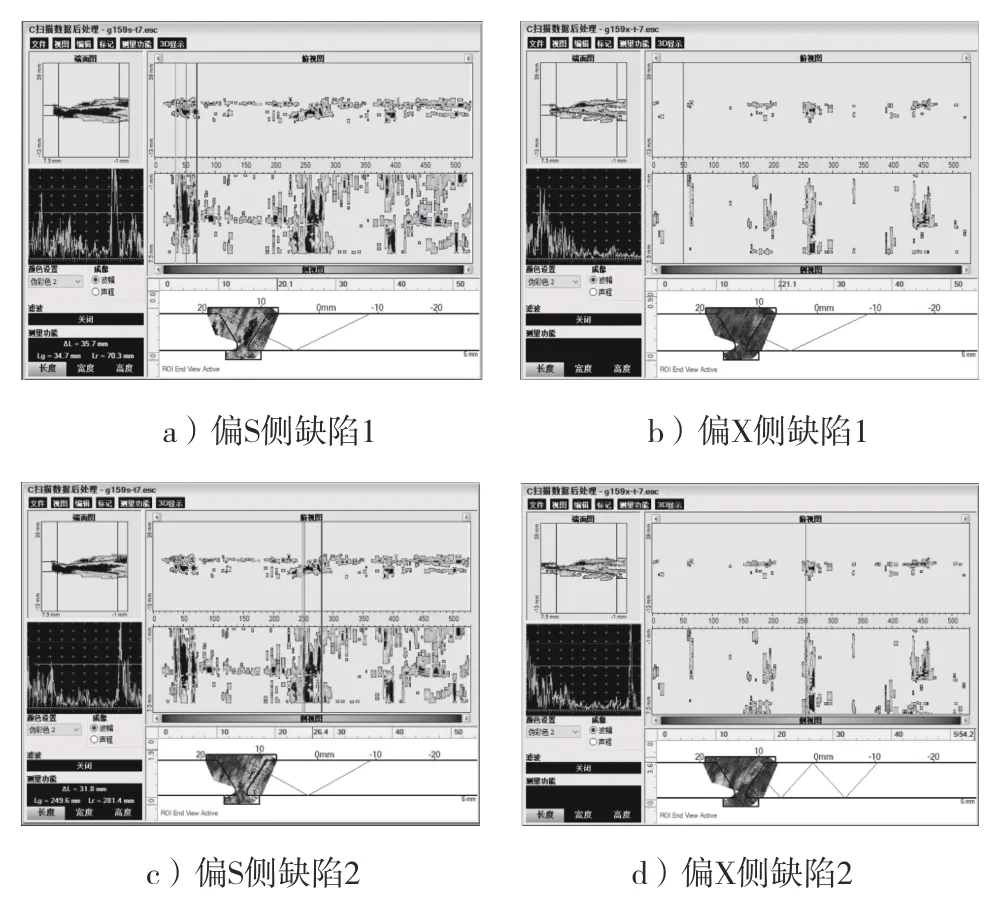

(3)以焊缝中线为偏移零点,使得探头位置分别在焊缝上、下两侧偏移13 mm 处扫查,检测图谱如图9 所示。

图9 探头偏移13 mm缺陷检测图谱

此时,1#缺陷仅能在S 侧检出,X 侧未检出。2#缺陷仅能在S 侧检出,X 侧未检出,图9 中X 侧所检出缺陷不是S 侧检出缺陷,需进一步进行检测。

3.2 图谱数据分析

由上述不同探头位置检测图谱可知,该常减压管道在焊缝处共存在两处缺陷,1#缺陷为裂纹缺陷,缺陷深为2.3 mm,长为34.7 mm,高为3.0 mm;2#缺陷为未焊透缺陷,缺陷深为2.2 mm,长为30.8 mm,高为3.1 mm。按照缺陷能否通过超声相控阵检测方法检出进行汇总,结果可见表4。其中,“√”表示缺陷可检出,“—”表示缺陷未检出或所检测缺陷不同。

表4 相控阵检测缺陷结果表

3.3 检测结果综合分析

由超声相控阵检测图谱可知,探头位置设置对缺陷检出有较大影响,如1#缺陷,随着探头距离焊缝的增大,缺陷波幅逐渐减小直至消失。主要有以下2个原因:(1)随着距离增大,声波衰减加大,缺陷波幅减小;(2)随着距离增大,声波入射到缺陷的角度发生变化,对于1#平面型缺陷,声波与缺陷面垂直时反射波强度最大,而随着声波与缺陷面夹角增大,声波反射强度会快速减少。

由表4 可知,在焊缝两侧的检测结果差异较大,如2#缺陷,探头偏置9 mm 时,在S 侧能检出缺陷,在X 侧未能检出。这主要是由于2#缺陷属于体积型缺陷,而且方向性较强,只有声波垂直或接近垂直于缺陷面,声波发射回探头的强度大时缺陷才能检出;如果声波垂直于缺陷面角度,声波发射回探头的强度小,则缺陷难以检出。

4 结语

对含缺陷的一段常减压管道焊接接头分别在焊缝上下两侧的6 个不同位置进行超声相控阵检测,得出以下结论:

(1)超声相控阵检测图谱成像直观,通过简单的判断可知该常减压管道焊接接头共存在2 处缺陷,分别是缺陷深为2.3 mm,长为34.7 mm,高为3.0 mm的1#裂纹缺陷和缺陷深为2.2 mm,长为30.8 mm,高为3.1 mm 的2#未焊透缺陷,由表3 焊接接头质量分级数据可知,该焊接接头质量为Ⅲ级;

(2)由检测结果可知,不同的探头位置对缺陷的检出影响较大,尤其是体积型缺陷。这是因为随着探头距离增大,声波入射到缺陷的角度发生变化,导致声波反射回探头的强度也随即发生变化。由检测图谱对比结果可知,只有声波垂直或接近垂直于缺陷面,声波发射回探头的强度大时缺陷才能检出;如果声波垂直于缺陷面角度,则会导致声波发射回探头的强度小,难以检出缺陷,为超声相控阵检测技术在不同探头位置的应用导致检测结果提供参考。建议在对管道进行超声相控阵检测时,应确定好合适的探头位置,以免出现漏检;

(3)本文的检测结果中,探头位置偏离焊缝11 mm 和13 mm 时,虽然2#缺陷在X 侧未测出,但是检测出了其他缺陷,为明确其他缺陷的种类和尺寸还需对该管道焊接接头在X 侧做进一步的检测。建议后续研究人员在对管道进行超声相控阵检测时,至少应在管道焊缝上下两侧对其进行检测,以免对缺陷的判断出现重大失误。