一种降低蓄热式加热炉CO排放的方法

莫坚强,莫捷勇

(磐石建龙钢铁有限公司,吉林 磐石 132300)

1 引言

近年来,由于温室效应导致全球温度升高,人们对环境的保护越来越重视。2020 年 9 月 22日,国家主席习近平在第 75 届联合国大会一般性辩论上发表重要讲话,承诺二氧化碳排放力争于 2030 年前达到峰值,努力争取 2060 年前实现碳中和。钢铁行业的二氧化碳排放在中国众多行业中占据较大比例,二氧化碳排放量仅次于电力行业[1]。在整个钢铁生产流程中,轧钢加热炉的能耗约占到了整个轧钢工序总能耗的60%~70%,因此加热炉的减碳降碳势在必行。

目前钢铁企业热轧厂已广泛采用了蓄热式加热炉,燃料为低热值的高炉煤气,其中可燃烧成分主要是 CO,体积含量为 21%~28%,发热值为 700~900 kcal/m3。蓄热式加热炉的烧嘴是成对布置的,管道布置比较复杂,并且有一个显著的特点:从煤气换向阀至蓄热室烧嘴之间的煤气管道,兼有输送煤气和排放烟气的双重功能,所以又称公共管道。在燃烧状态时,煤气通过一侧(A)的换向阀进入公共管道,再进入一侧(A)炉墙的蓄热室,从蓄热体吸热后到炉内与空气混合燃烧;燃烧完成后,高温烟气经过另一侧(B)蓄热体蓄热降温,从另一侧的换向阀排烟管道排出。换向后,煤气再从 B 侧进入炉内燃烧,燃烧后的高温烟气又从 A 侧蓄热室,经蓄热降温后返回到该公共管道,经换向阀排入烟道。换向排烟开始时,上周期存于这节管道内的煤气要先排到烟道中,烟气再跟着这部分煤气进入烟道连续排放。每次换向(60 s)不可避免地损失掉这节公共管道内存留的煤气,损失的这部分煤气称作“管损”。根据加热炉设计的公用管道大小和长度不一样,“管损”的大小略有不同,但一般都有 3%~5% 的损失。由于煤气中 CO 含量较高,这部分“管损”煤气进入烟道中与烟气混合排放,使烟气中 CO 浓度升高,这是蓄热式加热炉 CO 排放浓度较高的主要原因之一。另外,由于换向阀关闭不严,不可避免存在泄漏,部分煤气也随烟气直接排放,这是 CO 排放较高的原因之二。原因之三就是煤气在炉膛内未完成燃烧,造成未燃尽的少量 CO 随烟气排放。

解决蓄热式加热炉烟气中 CO 浓度偏高问题的方法,目前主要有针对“管损”采用的反吹法[2],但是如果换向阀关闭不严,反吹效果仍不理想。因此许多轧钢厂加热炉虽然安装了反吹系统,但由于效果不好又浪费电,运行费用高,所以停用。目前蓄热式加热炉急需一种从终端解决CO 排放的方法。

2 降低蓄热式加热炉CO排放的方法

蓄热式加热炉的排烟分空烟和煤烟两种,一般空烟的 CO 浓度很低,煤烟的 CO 浓度较高,因此解决 CO 排放问题的关键是降低煤烟中的CO 浓度。为解决这一问题,将蓄热式加热炉的预热段分离出来作为热氧化炉,用来处理烟气中的 CO,将煤烟引流到预热段的蓄热室中(不分煤气蓄热室和空气蓄热室),经蓄热体进入预热段的炉膛内燃烧,根据烟气成分可以掺入少量空气作为助燃剂。启动时利用热钢坯或点火烧嘴点燃。煤烟烟气通过预热段一侧(A 侧)蓄热体预热升温后,进入炉膛内进行热氧化,CO 浓度显著降低后,进入另一侧(B 侧)的蓄热室蓄热降温后排放。换向后烟气再从 B 侧的蓄热室进入,吸收 B 侧蓄热体的热量升温后,进入炉膛燃烧氧化,CO 浓度显著降低后,再通过 A 侧的蓄热室蓄热降温后排放。如此循环往复,烟气经过蓄热后进行热氧化,CO 处理效率能够达到 95% 以上。

蓄热式加热炉排放的煤烟温度一般较低(150 ℃ 左右),虽然煤烟中含有 CO 和 O2,但浓度都较低,两者在低温下不发生反应,需要加热到 600 ℃ 左右才能反应[3]。利用加热炉本身的蓄热体作为热氧化炉的换热介质,同时利用热装钢坯和点火烧嘴来加热烟气启动运行,烟气吸收热钢坯的热量后达到燃烧反应着火的温度,再将反应热用于加热钢坯和蓄热循环。

启动方法之一:利用热装钢坯的温度(600~800 ℃)来加热烟气,使之达到着火温度;

启动方法之二:如果装炉钢坯是冷坯,可以临时用点火烧嘴来引燃煤烟中的 CO。为此需要对加热炉的管道进行改造,增加烟气回流管道、循环风机、换向阀等设备,以实现煤烟顺利回流进入预热段的炉膛内。

随着钢铁工业的技术进步,目前大部分的钢铁企业轧钢厂都实现了热送热装,而且热装温度都比较高(600 ℃ 以上),为该方法的应用创造了条件。加热炉设计是按冷装设计的,热装时的加热能力一般都有富余,尤其当热装条件较好时,富余量较大。因此在旧炉改造时,可以把炉尾的预热段分出来,改造成蓄热氧化炉用来处理烟气中的 CO,这样可以省去单独建氧化炉的费用。当然,在新建加热炉时,为了处理烟气中的残余 CO, 可以在预热段之后再延长一段,作为烟气再氧化的循环段。这种在末端治理烟气中 CO排放的方法,还能利用烟气中 CO 的燃烧热来预热钢坯,同时实现降本增效、节能减排的目的。

3 数值模拟验证

3.1 模型建立

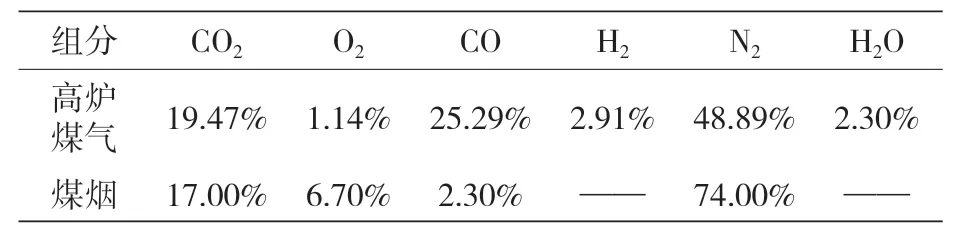

为验证该方法的可行性,以某钢铁厂的上、下加热的蓄热式推钢式加热炉为研究对象,采用Fluent 软件对加热炉进行数值模拟。该加热上炉膛高度为 1 480 mm,下炉膛加热段高度为 1 558 mm,均热段高度为 1 758 mm。加热炉采用对向排烟的方式,即当一侧进行燃烧时,另一侧切换为排烟状态,燃烧/排烟模式每隔 60 s 切换一次。加热炉加热段预热温度为 950 ℃,均热段预设温度为 1 100 ℃。该加热炉燃料采用高炉煤气,通过近 12 个月对高炉煤气和煤烟组分进行取样分析,计算出高炉煤气和煤烟各组分平均值如表1 所示。

表1 高炉煤气和烟气成分

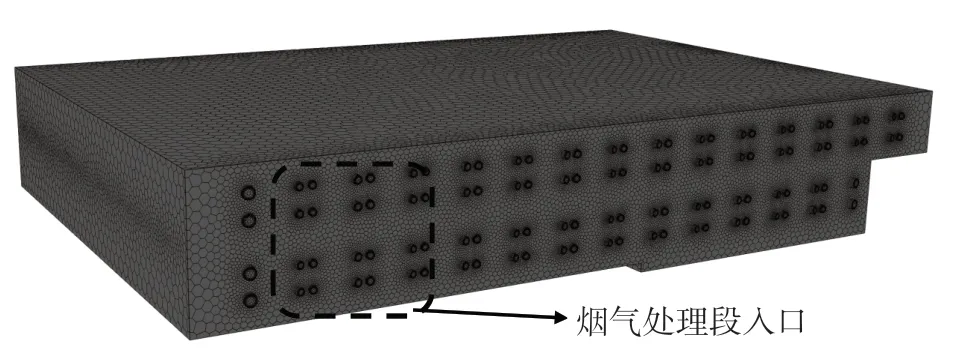

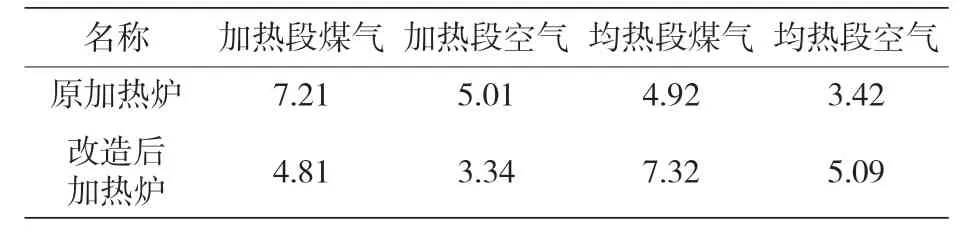

通过现场检测的加热炉高炉煤气和空气流量,计算出原加热炉和改造后加热炉的加热段和均热段的高炉煤气和空气的质量流量如表2 所示。由于该方法需要在加热段分出一部分作为烟气处理段,因此加热段的煤气流量需要减少一部分,而相应的均热段的煤气流量需要增加一部分。本文选取加热段前三个蓄热箱作为氧气处理入口,如图1 所示,此时第四个蓄热箱刚好为空气入口,能够提供充足的氧气以和烟气中的 CO反应。

图1 加热炉网格划分图

表2 助燃剂入口流量kg/s

通过获取炉墙外侧的温度计算得到加热炉炉墙散热量。入口温度通过 UDF 定义,读取加热炉出口处平均温度,再通过蓄热箱温度效率计算出入口温度,其中蓄热箱温度效率取 80%[4]。由于该加热炉是推钢式加热炉,钢坯之间的缝隙很小,因此钢坯瞬态导热模型可以简化成一维瞬态导热模型,通过 UDF 获取炉气和炉墙温度计算出每一块钢坯表面的温度,并将钢坯表面温度作为流场计算的边界条件。加热模型网格采用多面体网格划分,在壁面增加 5 层边界层网格,网格最低正交质量为 0.35,符合计算要求,最终网格划分如图1 所示。

湍流模型选用 Standard K-ε模型,燃烧化学反应模型采用 EDC 模型,辐射模型选用 DO模型。 由于在实际生产过程中往往更关注烟气中 NOx 的排放问题,而通过综合评估可知 GRIMech 2.11 机理在 NOx 的预测方面是最精准的[5],因此本文采用该反应机理作为湍流燃烧反应的机理。为加快计算收敛,求解方法采用Coupled 压力速度耦合,为保证模拟精度,求解方程均采用二阶迎风格式。

由于实际生产中加热炉的运行状态十分复杂,因此需要对加热炉进行合理的简化,在保证数值模拟的精度的基础上,能大大减少计算时间。对蓄热式推钢加热炉数值模拟过程基本假设:1)加热炉内的燃烧和传热过程视为稳态过程;2)加热炉内的气体和燃烧火焰均视为灰体;3)加热炉内只考虑燃烧化学反应,不考虑其他化学反应;4)将加热炉内所有钢坯视为无缝连接的整体;5)加热炉炉门与外界大气不进行吸风和溢风;6)加热炉壁面与外界的换热量为固定值。

3.2 结果分析

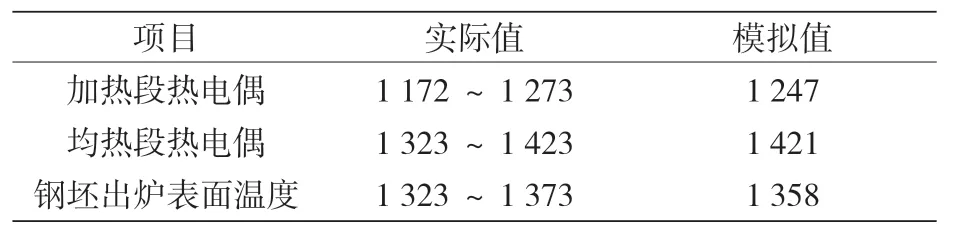

为验证仿真结果的准确性,将模拟值和生成实际值进行对比(见表3),发现模拟值均在实际生产变动范围内,说明数值模拟结果可靠。

表3 加热段热电偶测量值和模拟值比较K

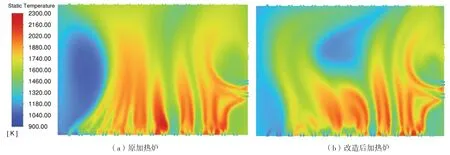

原加热炉和改造后的加热炉温度分布云图如图2 所示。由图可以看出将前三个蓄热箱作为烟气处理段入口后,加热段的火焰会向右偏移,这是由于煤烟的流量较大,导致煤烟进入加热炉的入口速度达到了 80 m/s,而其它位置的入口速度仅为 20~40 m/s,因此使得加热段的煤气和空气向烟气处理段偏移。但偏移导致烟气处理段内的烟气和煤气、空气充分混合,提高了烟气处理段的燃烧温度,此时不需要钢坯预热温度达到 600℃ 也能使煤烟中残留的 CO 燃烧完全。采用该方法对煤烟进行处理后,烟气处理段排出的烟气中CO 浓度降低到了 6.4 ppm。

图2 原加热炉和改造后加热炉温度分布云图

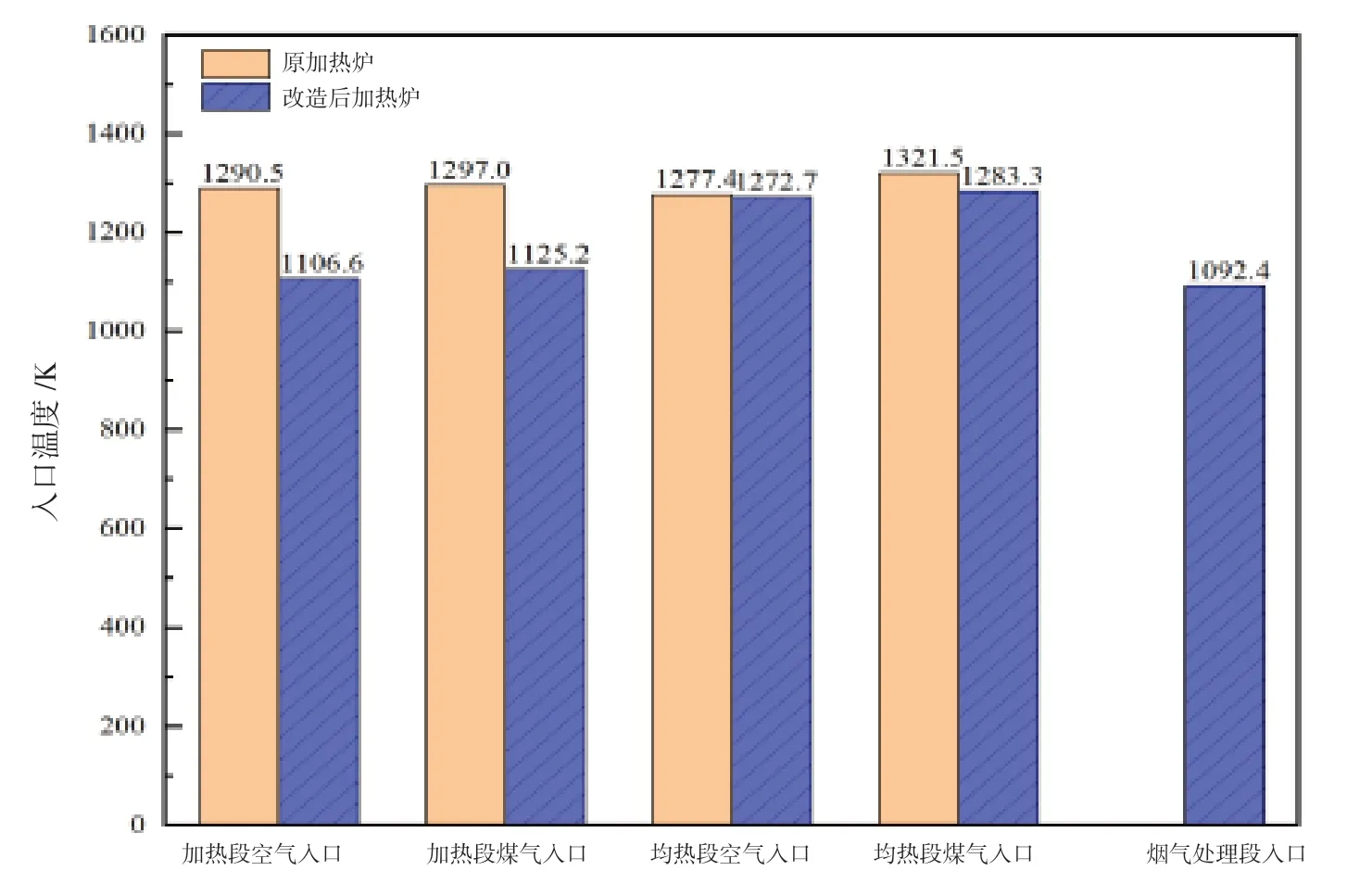

改造前后加热炉入口温度变化如图3 所示,由图可以看出改造后的加热炉加热段的入口温度下降了 177.8 K,而均热段温度下降较小。这主要是由于改造后在加热段增加了一段烟气处理段,导致加热段的烟气量增加较多,烟气出口温度降低,而蓄热式加热炉是通过蓄热体储存烟气余热用来加热入口空气或煤气,因此烟气量的增加导致了加热段的入口温度降低。同时烟气处理段的入口温度为 1 092.4 K,而一般加热炉烟气温度仅为 423 K。结合图2 的温度分布云图也能看出烟气入口速度导致加热段的空气和煤气一部分和烟气混合,导致烟气温度升高。

图3 原加热炉和改造后加热炉各入口温度对比图

4 结论

(1)在加热炉的加热段增加一部分作为烟气处理段后,由于烟气量较大,烟气处理段入口速度达到了 80 m/s,而其他入口速度为 20~40 m/s,导致加热段的煤气和空气混入到烟气处理段,煤烟中 CO 重复燃烧,烟气中 CO 从 23 000 ppm 下降到 6.4 ppm。

(2)由于在加热炉加热段增加了烟气处理段,导致加热段的烟气流量增加较多,使得加热段的入口温度下降了 177.8 K,而均热段入口温度变化较小,煤烟温度从 423 K 经过蓄热体加热后入口温度增加 1 092.4 K。

(3)相较于反吹法,采用本文所述的蓄热氧化法,从终端降低煤烟烟气中 CO 浓度效果更好。该法不仅能处理公共管道中的残留煤气,还能处理换向阀泄漏的煤气和未完全燃烬的煤气,解决三种来源的 CO 排放问题;同时还可以利用CO 的氧化热加热钢坯,节约了能源。