某铜矿高压辊磨终粉磨工艺应用研究

于保强, 何荣权, 邓朝安, 邹毅仁, 赵建明, 徐今冬

(1.中国恩菲工程技术有限公司, 北京 100038;2.成都利君实业股份有限公司, 四川 成都 610045)

1 前言

矿石粉碎是矿物加工过程中目的矿物实现解离并进而得以选别的必要环节,矿石粉碎作业的能耗、加工成本以及建设投资通常占整个选厂的一半以上[1-2]。此外,粉碎作业产品质量的好坏对于后续选别作业的生产指标也会造成一定程度的影响,因此矿山建设前期根据矿石性质特点确定其适宜的矿石粉碎工艺对于整个选厂技术经济指标的提升具有重要意义[3-4]。目前矿山常见的粉碎工艺有粗碎-半自磨-球磨碎磨流程(SAB)、粗碎-半自磨-顽石破碎-球磨流程(SABC)、传统两段或三段一闭路破碎-球磨的流程等[5-8]。近年来随着高压辊磨技术的逐渐成熟,高压辊磨机在碎磨工艺中的应用正在迅速扩大,如SABC流程中高压辊磨机对顽石破碎的产品进行细碎、高压辊磨机对三段闭路破碎的产品进行超细碎、高压辊磨与立式搅拌磨的联合工艺等[9-10]。

高压辊磨机是基于层压粉碎理论并借助超高的施载压力对矿石进行粉碎的设备,具有粉碎效率高、钢耗和能耗低、结构紧凑、生态环境好等优点[11-12]。此外,高压辊磨机特殊的粉碎方式能够使有些矿石中目的矿物较好的解离,或生成的微裂纹有助于化学反应的进行,另外高压辊磨还能够减少磨矿过程中铁离子对目的矿物的污染,从而提高选别指标[13]。如朱泊翰等[14]对某金矿进行浮选,发现高压辊磨破碎相对于常规破碎金的浮选回收率增加了3.19%。谢洪珍等[15]对国外某金矿的浸出试验表明,经高压辊磨机处理后的产品金浸出率比常规破碎时提高约9%~15%。

巴基斯坦某铜矿以硫化铜矿为主,且铜矿物的嵌布粒度相对较粗,属于相对易选矿石[16]。前期研究发现在相同粉碎产品细度条件下(-0.074 mm含量占60%),对该铜矿高压辊磨终粉磨产品进行浮选时铜的浮选回收率比常规破碎-球磨产品高约4%,这对于提高矿山经济效益具有重要意义。为此,本论文采用高压辊磨终粉磨工艺对该铜矿进行设计,包括粉碎工艺流程的确定、主要设备的选型、粉碎作业投资估算以及技术经济指标分析,并与常规破碎-球磨粉碎工艺进行对比,全面评价该铜矿采用高压辊磨终粉磨工艺的可行性,为该矿山粉碎工艺的确定提供技术依据,同时也为类似矿山的开发建设提供参考。

2 工艺条件

巴基斯坦某铜矿矿石粉碎工艺流程设计基础条件如下:

(1)拟建选厂设计规模为10 000 t/d(330万t/年)。

(2)高压辊磨工艺流程中中细碎作业年工作330 d,3班/天,6 h/班,而高压辊磨分级与浮选作业保持一致,3班/天,8 h/班;常规破碎-球磨工艺中中细碎作业年工作330 d,3班/天,6 h/班,球磨分级作业3班/天,8 h/班。

(3)两种矿石粉碎工艺流程均按单系统进行厂房布置及设备选型,可比范围包括中碎、细碎、筛分以及高压辊磨分级和球磨分级作业。

(4)两种矿石粉碎工艺中碎的最初给料粒度为-300 mm,最终粉碎产品粒度为-0.074 mm粒级含量占60%,但高压辊磨工艺中高压辊磨机的给料粒度为-20 mm,而球磨机的给料粒度为-12 mm。

(5)根据矿石标准球磨功指数试验结果,矿石邦德球磨功指数Wib为14.66 kWh/t。高压辊磨闭路试验循环负荷为294%,根据生产经验实际循环负荷按400%考虑。

(6)前期浮选试验研究结果表明,在最终粉碎产品细度-0.074 mm含量均为60%的条件下,高压辊磨产品铜的浮选回收率比球磨产品高4%,因此本研究以此作为两种粉碎工艺比选的基本条件之一。

本次技术方案比较中的设备均按国产考虑,价格均由询价获得。土地平整挖、填方工程量费用按一般地形估算。

3 粉碎工艺流程比较

3.1 高压辊磨终粉磨工艺流程

该铜矿采用高压辊磨机进行终粉磨的工艺流程如图1所示,中碎最大给矿粒度为300 mm,中碎后的矿石首先给入振动筛进行筛分,筛上+20 mm的物料给入短头圆锥破碎机进行细碎,细碎后的物料与中碎后的物料合并后返回至振动筛进行筛分,筛下-20 mm的物料通过皮带输送至粉矿仓进行存储。-20 mm的矿石为高压辊磨机的给料,高压辊磨机的排矿首先采用超精细分级仓进行筛分得到筛上(+1 mm)和筛下(-1 mm)两种产品,其中筛下产品通过斗提式胶带机给入风力分级系统并控制最终产品细度为-0.074 mm粒级含量占60%,最终产品造浆后给入后续浮选作业。风力分级的粗粒产品与超精细分级仓的筛上产品合并后通过皮带输送机返回至高压辊磨机进行再粉碎。

图1 高压辊磨粉碎工艺流程

高压辊磨终粉磨工艺主要设备与相关参数见表1。中碎选用1台HP5型标准圆锥破碎机,细碎采用2台HP5型短头圆锥破碎机,筛分采用1台3.0 m×5.2 m单层直线振动筛,高压辊磨机设备型号为CLM240170(安装功率为2 800×2 kW),风力分级前的预先筛分选用3台DSMS-2-3097型超精细分机舱,分离分级选用1台CLX48110型动态选粉机,配备风机能力为770 000 m3/h(功率为1 400 kW),此外还有渣浆泵、皮带输送机、起重设备等,设备总的安装功率为10 628 kW。

表1 高压辊磨粉碎工艺主要设备

3.2 常规破碎-球磨工艺流程

采用常规破碎-球磨的工艺流程如图2所示,中碎最大给矿粒度为300 mm,中碎后的矿石首先给入振动筛进行筛分,筛上+12 mm的物料给入短头圆锥破碎机进行细碎,细碎后的物料与中碎后的物料合并后返回至振动筛进行筛分,筛下-12 mm的物料通过皮带输送至粉矿仓进行存储。-12 mm的矿石为球磨机的给料,球磨机的排矿通过渣浆泵给入水力旋流器组进行分级,分级溢流自流至后续浮选作业,分级沉砂自流至球磨机进行再磨。

图2 常规破碎-球磨工艺流程

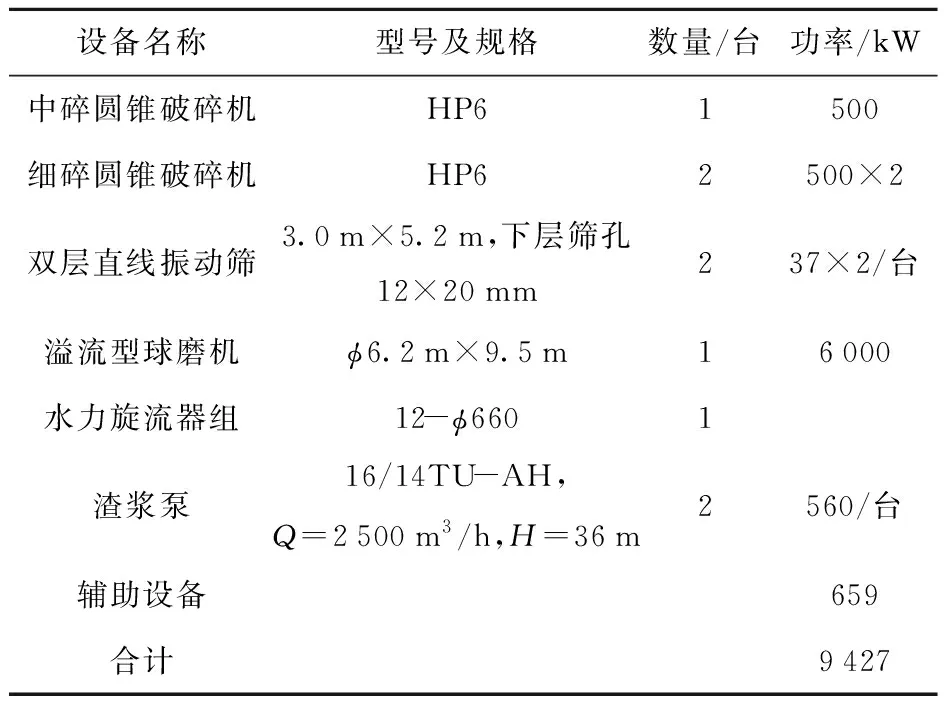

常规破碎-球磨工艺流程主要设备及相关参数见表2。中碎选用1台HP6型标准圆锥破碎机,细碎采用2台HP6型短头圆锥破碎机,筛分采用2台3.0 m×5.2 m双层直线振动筛,磨矿选用1台φ6.2 m×9.5 m溢流型球磨机(安装功率6 000 kW),分级选用1组12-φ660水力旋流器组,此外还有渣浆泵、皮带输送机、起重设备等,设备总的安装功率为9 427 kW。

表2 常规破碎-球磨工艺流程主要设备

3.3 工艺特点与设备选型分析

通过对两种粉碎工艺及设备选型结果进行对比分析,可以看出:

(1)高压辊磨工艺流程较长,主要表现在分级作业采用预先筛分和风力分级两段作业,而常规破碎-球磨工艺中仅采用水力旋流器进行一段分级。

(2)高压辊磨工艺中细碎作业设备型号较小,主要由于高压辊磨工艺中细碎最终产品粒度较常规破碎-球磨工艺粗。实际生产上高压辊磨机的给料粒度可能会更大,若给料粒度较小则辊缝难以撑开,高压辊磨机通过能力会受到限制。

(3)高压辊磨工艺总的设备安装功率为10 628 kW,比常规破碎-球磨工艺总的设备安装功率高出约1 200 kW,这会导致实际生产上高压辊磨终粉磨工艺比常规破碎-球磨粉碎工艺能耗大,从而体现不出节能的优势。这主要是由于高压辊磨机的粉碎产品首先采用超精细分级仓筛分出-1 mm粒级,再采用动态选粉机对-1 mm粒级产品进行风力分级,筛分设备和动态选粉机均需要消耗电能,此外还需要功率较大的风机(1 400 kW),另外中间产品均需要通过皮带输送机输送,风力分级的合格产品还需要造浆后通过渣浆泵输送至浮选作业。球磨产品主要通过渣浆泵给入水力旋流器,水力旋流器无需消耗电能,水力旋流器的粗粒返砂自流至球磨机。

(4)高压辊磨工艺方案中高压辊磨车间比球磨车间小,主要是高压辊磨机设备紧凑、占地面积小,但高压辊磨工艺增加了分级车间,从而会导致总的土建费用比常规破碎-球磨工艺方案大。

3.4 投资估算比较分析

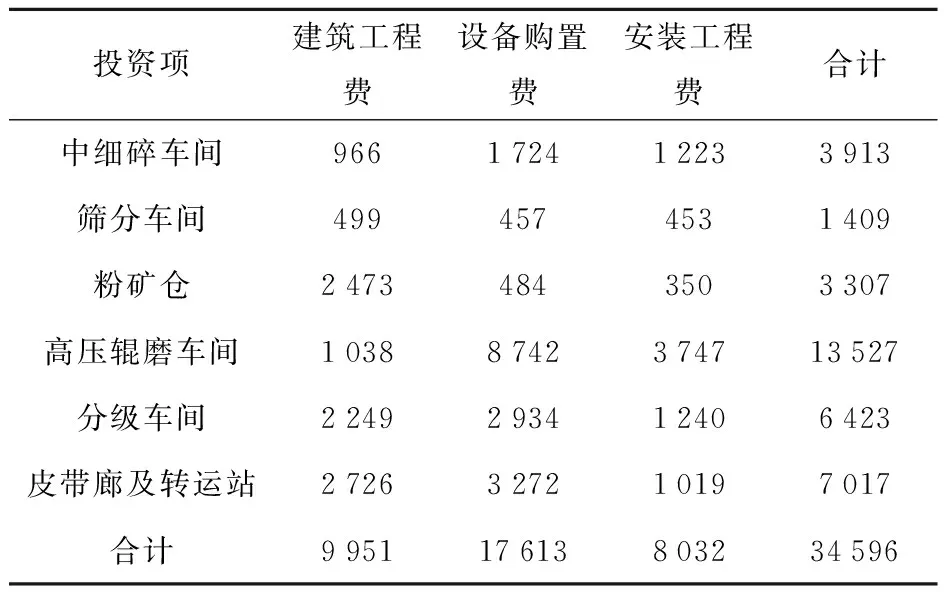

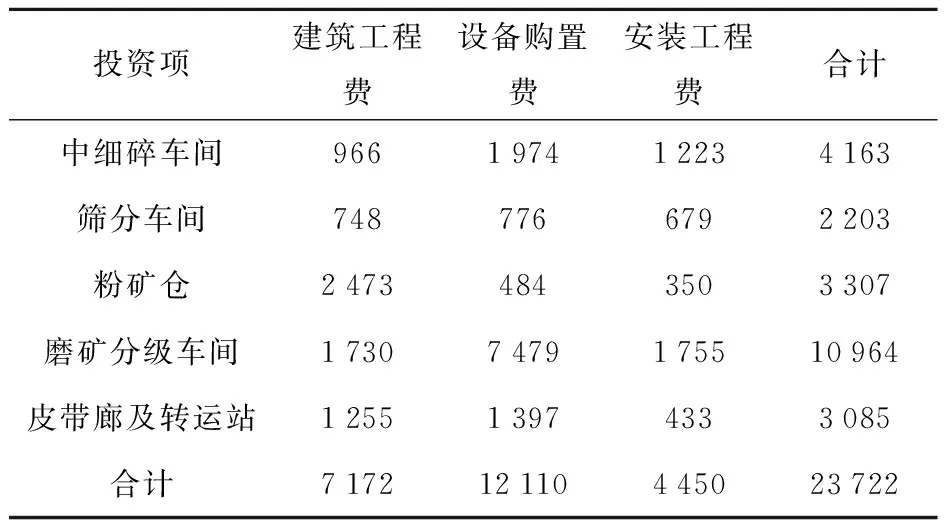

高压辊磨粉碎工艺可比部分包括中细碎车间、筛分车间、粉矿仓、高压辊磨车间、分级车间、以及皮带廊与转运站,常规破碎-球磨工艺可比部分包括中细碎车间、筛分车间、粉矿仓、磨矿分级车间以及皮带廊与转运站,投资概算结果见表3和表4。

表3 高压辊磨粉碎工艺投资概算表(千美元)

表4 常规破碎-球磨工艺投资概算表(千美元)

根据两种不同粉碎工艺投资概算结果,高压辊磨粉碎工艺可比部分总投资为3 459.6万美元,比常规破碎-球磨工艺总投资高出1 087.4万美元。高压辊磨粉碎工艺投资较大,其主要表现在高压辊磨与相应的分级设备价格比球磨机与水力旋流器的价格高,且高压辊磨闭路粉碎流程中的物料需要皮带输送,而球磨分级流程中物料通过渣浆泵或自流输送。此外,高压辊磨粉碎工艺额外增加了分级车间,厂房建筑工程费用相对较大。

3.5 技术经济比较分析

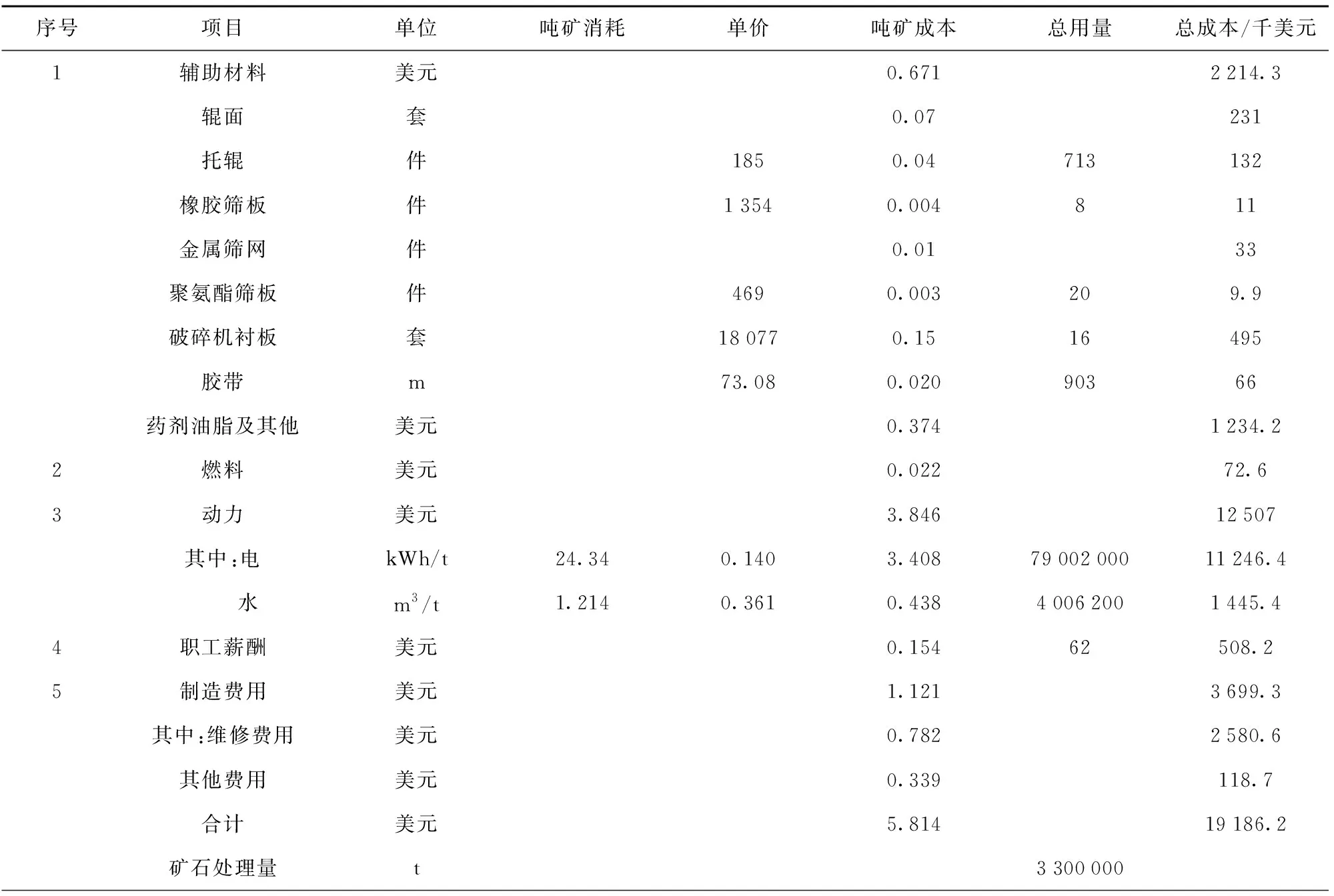

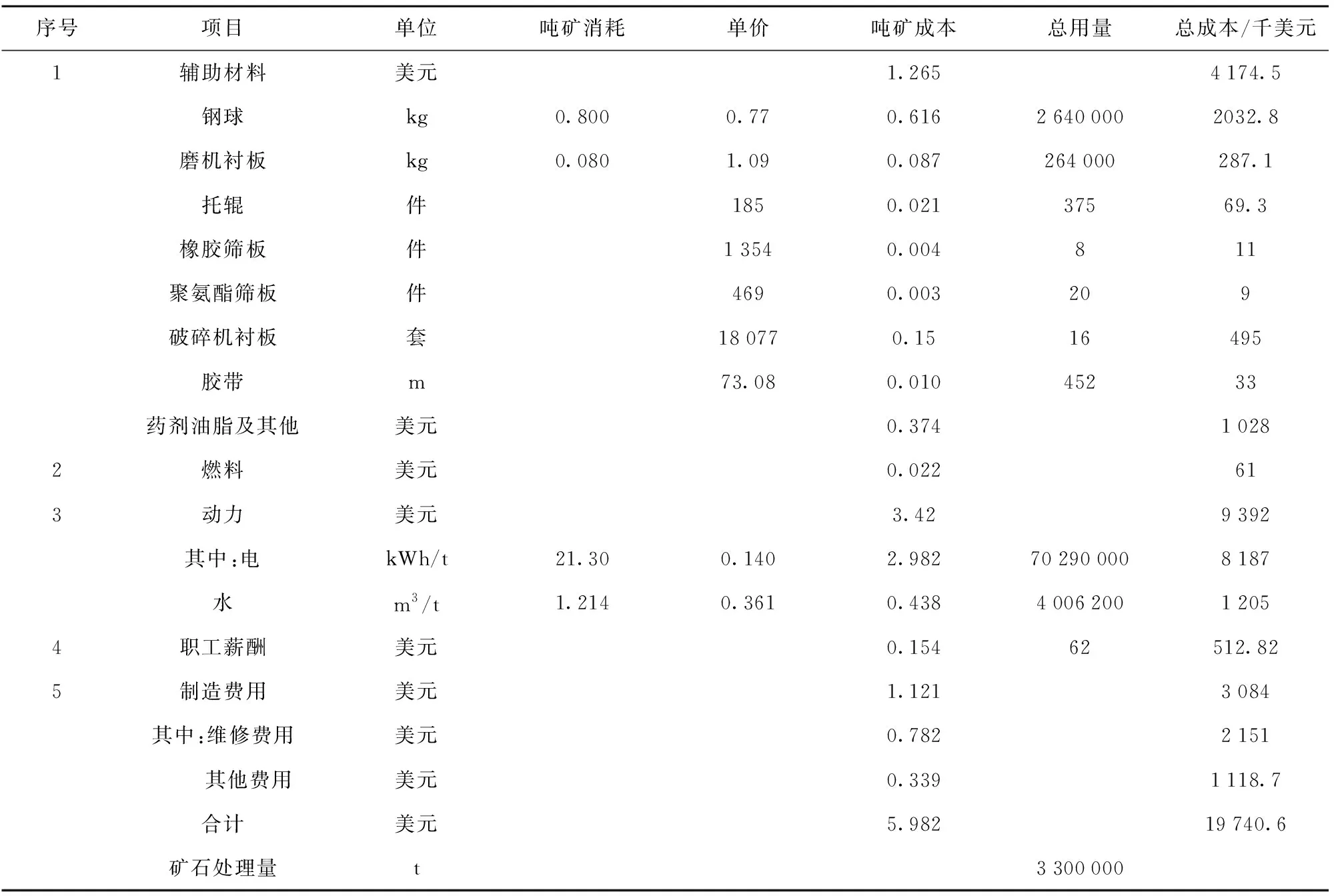

两种不同粉碎工艺的选矿成本计算结果见表5和表6。通过对比可以看出,高压辊磨粉碎工艺辅助材料成本比常规破碎-球磨工艺要低,但高压辊磨工艺电耗相对较高为24.34 kWh/t,比常规破碎-球磨工艺高3.04 kWh/t,其他成本如燃料、水、职工薪酬、制造费用基本相等。高压辊磨粉碎工艺选矿单位总成本为5.814美元/t·矿,比常规破碎-球磨工艺低0.168美元/t·矿。若年处理矿石量为330万t,则高压辊磨粉碎工艺年选矿成本为1 918.62万美元,比常规破碎-球磨工艺低55.44万美元。该结果表明,高压辊磨粉碎工艺总的选矿成本比常规破碎-球磨工艺低,这主要是由于高压辊磨粉碎工艺中没有钢球和磨机衬板的消耗。此外根据计算结果,高压辊磨粉碎工艺比常规破碎-球磨工艺电耗高,并没有体现出节能的优势,这主要是由于高压辊磨粉碎工艺中采用风力分级,且分级后的粗粒产品通过皮带输送机返回高压辊磨机再粉碎,从而导致其能耗相对较大。

表5 高压辊磨粉碎工艺选矿成本计算表

表6 常规破碎-球磨工艺选矿成本计算表

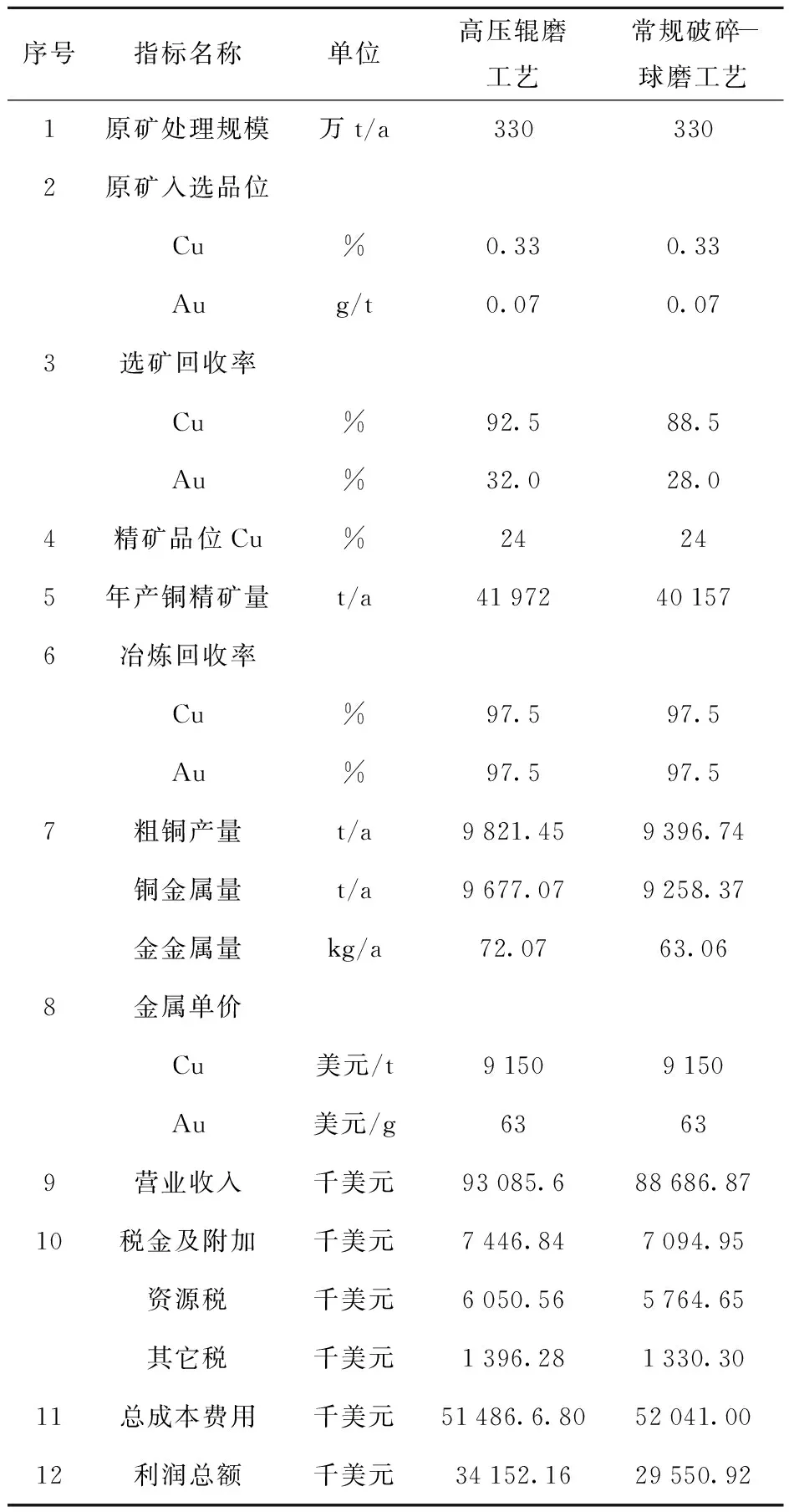

对两种粉碎工艺最终铜精矿产量、营业收入及利润进行计算,结果见表7。根据前期浮选试验结果,本次比较高压辊磨粉碎工艺铜的回收率取值92.5%,金回收率取值32%,常规破碎-球磨工艺铜的回收率取值88.5%,金回收率取值28%,铜的品位均为24%。由此计算出的高压辊磨粉碎工艺营业收入为9 308.56万美元,比常规破碎-球磨工艺多营收439.87万美元。扣除税金及附加以及总成本费用后,高压辊磨粉碎工艺年利润总额为 3 415.20万美元,比常规破碎-球磨粉碎工艺高出460.12万美元。该结果表明,采用高压辊磨粉碎工艺比常规破碎-球磨工艺能够产生更好的经济效益。

表7 两种粉碎工艺年均产品产量、营业收入与利润表

4 结论

通过对巴基斯坦某铜矿高压辊磨终粉磨工艺与常规破碎-球磨工艺流程设计、主要设备的选型、投资估算以及技术经济比较,得出以下结论:

(1)高压辊磨终粉磨工艺流程相对较长,主要表现在分级作业采用预先筛分和风力分级两段分级,而常规破碎-球磨工艺中仅采用水力旋流器进行分级。

(2)高压辊磨终粉磨工艺设备总安装功率较高,这主要是由于高压辊磨机的粉碎产品采用超精细分级仓和动态选粉机进行两段分级,此外还需要功率较大的风机,另外中间产品均需要通过皮带输送机输送。

(3)高压辊磨粉碎工艺建设投资比常规破碎球磨工艺高1 087.4万美元,其主要表现在高压辊磨工艺设备数量多、价格高,此外高压辊磨粉碎工艺额外增加了分级车间,厂房建筑工程费用相对较大。

(4)高压辊磨终粉磨工艺能耗比常规破碎-球磨工艺高3.04 kWh/t,并没有体现出节能的优势,但由于没有钢球和磨机衬板的消耗而导致该工艺选矿单位总成本较低。

(5)高压辊磨终粉磨工艺年营业收入和利润总额比常规破碎-球磨工艺分别高439.87万美元和460.12万美元,能够产生更好的经济效益。