优化试气流程回收天然气减排工艺在L井区的应用和效益评价

翟中波 柏险峰 崔继宁 王睿峰 田明山

(1.斯伦贝谢长和油田工程有限公司,陕西 西安 710016;2.斯伦贝谢中国公司,北京 100015)

0 引言

L井区位于延安市以北、鄂尔多斯盆地天然气富集区的南缘,生产致密气。根据储层分布情况,采用直定向井和水平井两种井型进行开发。为了实现工业化开采天然气,L井区致密气井需要进行水力压裂作业,从地层注入大量压裂液,滞留在地层孔隙和裂缝中[1-6]。压裂后开井放喷排液,当出液量小于0.5 m3/h、压力和气量稳定、不出砂时导入试气流程。在放喷排液和试气的整个过程中为了减少压力波动和干扰,天然气都是进入放喷池或者火炬点燃,在浪费资源的同时也增加了碳排放。为了回收返排试气阶段的天然气,对目前使用的放喷排液流程进行了优化调整,将三相分离器分离出来的天然气导入采气管线,再由采气管线输送到集气站,经由压缩机增压后经集气管线到达中央处理厂脱水脱碳后贸易计量到达用户。该工艺有利于天然气清洁开采和实现“双碳”目标[7-8],同时也可以创造经济效益和社会价值,以期为节能减排提供思路与方法。

1 当前放喷排液及试气流程

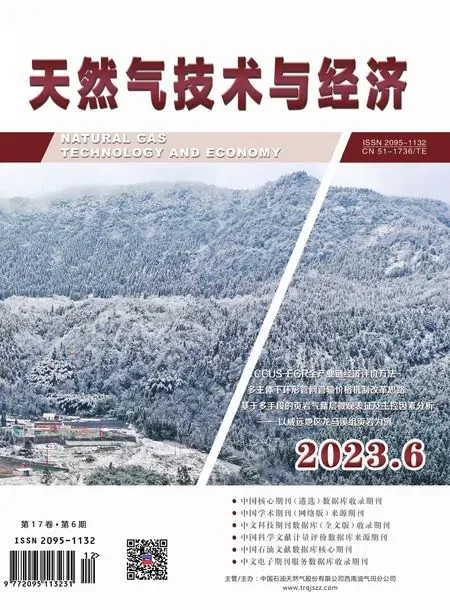

放喷排液流程中的设备主要包括除砂器、油嘴管汇和放喷池等[9],如图1所示。从图1可知,油嘴管汇上安装有固定油嘴,两侧各一个,一边使用、一边备用:可以根据需要更换油嘴尺寸,通过油嘴调整井口流压控制气量高于临界携液流量,以便于气井正常放喷排液[10]。放喷时,将三相分离器旁通,气井出井口后经过除砂器,利用除砂器除去返排液携带的压裂砂或者地层砂,之后经过油嘴管汇节流降压后直接进入放喷池,天然气在放喷池燃烧,返排液进入放喷池之后通过泵到达返排液罐,再经过专用车辆运至污水处理厂进行处理,此流程中不使用燃烧火炬,其前端的放喷阀处于关闭状态。

图1 目前的放喷排液流程图

在排液结束之后进入试气环节,当前的试气流程在放喷排液流程的基础上增加了三相分离器和燃烧火炬。L井区地层不产油,使用三相分离器将气水分离,天然气经燃烧火炬点燃,分离出来的返排液进入放喷池随后泵入返排液罐存储(图2)。当前的试气环节,天然气被点燃,存在噪声、温室气体排放(二氧化碳)、环境污染排放(二氧化硫和氮氧化物)和安全风险(山火或者森林着火)等诸多问题,同时也造成了资源浪费。

图2 目前的试气流程图

2 优化后的天然气回收流程

2.1 回收流程简介

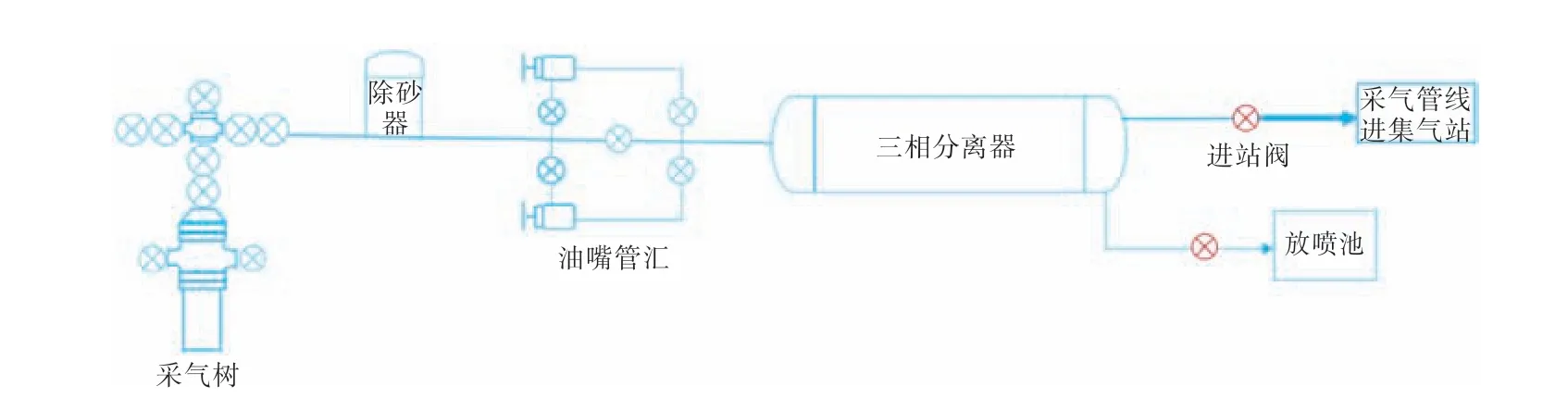

针对当前放喷试气流程的不足,在不影响试气求产的基础上对当前流程进行了优化:将原来的燃烧火炬改为一条外输管线,接入采气管线随后进入集气站,外输管线上安装进站阀,可以在放喷排液和试气作业之间灵活切换(图3)。采用此优化后的流程可以将天然气回收至集输系统,而不是点燃浪费资源造成环境污染。

图3 优化后的天然气回收流程图

2.2 可行性研究

根据岩石物理和渗流理论,地层流体从孔隙或裂缝进入井筒之后要克服各种压力损失并在气体速度大于临界携液流速时顺利带出液体至地面,试气过程中同样要保证产气的同时能够正常携液。放喷流程与天然气回收流程最大的区别在于,放喷流程可以旁通除砂器、油嘴管汇和三相分离器,直接进入放喷池,对空放喷,试气的时候可以进火炬,不管是火炬还是放喷池,下游的背压均为0.1 MPa,减小了附加背压。

根据李闽[11-13]模型,气体临界携液流速vc为:

式中,vc为气井临界携液流速,m/s;ρL为液体密度,kg/m3;ρG为气体密度,kg/m3;σ为气液表面张力,N/m。

相应的临界携液流量Qc为:

式中,Qc为临界携液流量,m3/d ;A为油管截面积,m2;d为油管内径,m;p为压力,MPa;T为温度,K;Z为p、T条件下的气体偏差因子。

根据临界携液流量和流速原理,即公式(3)可知,井口背压越小,临界携液流量越小,正常携液所需要的气量越低。使用之前的放喷流程和火炬试气时,可以旁通油嘴管汇,同时将三相分离器的可调油嘴调至最大并旁通其孔板,使井口背压降至最低,试气时的临界携液流量也最小,更容易排液,这就是对空放喷排液的基本原理。

优化后的试气流程与之前的放喷试气流程在技术上的最大区别在于,即使旁通油嘴管汇,三相分离器可调油嘴调至最大,旁通孔板,由于采气管线的限制,井口仍然有背压。以L井区第一个使用优化后试气流程的井场L1 井场为例,井场到集气站为7.5 km,使用DN200 采气管线,L1 井场输气前集气站压力为3.3 MPa,预计L1井场天然气进站之后压力为3.5 MPa。即井口背压由原放喷试气流程的0.1 MPa增大至优化后试气流程的3.5 MPa。

使用斯伦贝谢的多相流稳态模拟器PIPESIM 软件输入L1井场Y1井的完井管柱、井斜数据、井下工具、储层物性等参数建立模型后,PIPESIM能够通过数值计算得到该井的生产指数PI、无阻流量AOF 和临界携液流量等重要生产数据。

井口背压为0.1 MPa,Y1井采用原来的放喷试气流程时的流入流出曲线如图4所示,此时的临界携液流量为0.3×104m3/d,如图4 中绿色虚线所示,实际的协调点气量为11.1×104m3/d,此流程试气能够正常携液,不存在积液问题。

图4 Y1井口背压为0.1 MPa(对空放喷)时的流入流出曲线图

采用优化后的流程,井口背压增加至3.5 MPa,Y1 井的流入流出曲线如图5 所示,此时的临界携液流量为1.56×104m3/d,如图5中绿色虚线所示,实际的协调点气量为10.5×104m3/d,此流程试气也能够正常携液,不影响正常的试气作业。由于返排试气的气井均为刚压裂结束,储层压力高,能量足,此时的生产指数大,产气能力足,再加上如果部分气井初始产能弱,可以随时切出天然气回收流程进入放喷池流程,因此优化后的流程不管是在技术上还是实际的作业操作上均能满足需要,具有较强的灵活性和可操作性。

图5 Y1井口背压为3.5 MPa(天然气回收流程)时的流入流出曲线图

3 效益分析

3.1 经济效益

由于优化后的试气流程是利用项目设计建设的采气集输系统,并不会产生附加的设备设施费用,其经济效益主要来自于天然气的回收。以L井区的一口定向井Y30 井为例对其经济性进行分析,该井于2023年5月对本二2亚段储层(3 270.4~3 277.1 m,斜深)、山二3亚段储层(3 197.2~3 202.1 m,斜深)进行了压裂施工,压裂使用73.2 mm外径油管,随后放喷返排并试气,30 mm 孔板下的产气量为稳定产气量,测得平均产气量为12.5×104m3/d,平均产水量为0.6 m3/d,未产凝析油。通过钢丝作业实测并折算得到油藏中深3 080.21 m(垂深)处的流动压力为24.45 MPa,流温为109.32 ℃;实测并折算油藏中深3 080.21 m(垂深)处的静压为28.35 MPa,静温为103.18℃。通过“一点法”[14]计算该井天然气无阻流量为44.6×104m3/d。该井通过放喷排液燃烧天然气37.5×104m3。

扩大至整个作业区块,L井区试气时的平均产气量为5.5×104m3/d,试气时间为3 d,每年压裂试气的井数为40 口,则每年能够回收天然气660×104m3。天然气按照2.2元/m3计算,在缓解产量压力的同时,带来直接经济收益为1 450万元。

3.2 社会效益

L 井区天然气主要由CH4、C2H6、C3H8、C4H10、N2和CO2组成,其摩尔百分比平均值分别为94.17%、0.40%、0.03%、0.30%、1.10%和4.00%。在天然气燃烧前后碳原子数量保持不变,可以得出标况状态下,1 m3天然气充分燃烧产生0.966 6 m3二氧化碳,其质量为1.9 kg。如上所述,L 井区全年回收660 ×104m3的天然气可以减少12 540 t的CO2排放。同时也可以减少噪声污染,公共关系和公司声誉变好,对公司来说会产生正向积极的社会效益。

4 结论

1)使用PIPESIM 模拟和现场实际应用均证明L井区天然气回收新工艺可用,新工艺安全可靠,灵活性强,压裂的新井气量能够达到临界携液流量,可以正常排液试气。

2)通过该工艺优化实现了试气阶段天然气的完全回收,L井区平均年回收天然气660×104m3,带来直接经济收益1 450万元,减少CO2排放12 540 t,为L井区带来了良好的经济效益和社会效益。