垂直半连续铸造Cu-15Ni-8Sn合金组织及性能研究

郭中凯,接金川,李廷举

(1.枣庄学院光电工程学院,山东 枣庄 277160;2.大连理工大学宁波研究院,浙江 宁波 315000;3.大连理工大学材料科学与工程学院,辽宁 大连 116024)

高强高弹性导电铜合金具有超高的强度(σb>1000 MPa)、良好的机械性能、优异的抗应力松弛性能和高温抗氧化性,被用于制备导电弹性元件,如弹簧、轴承、套筒、机器仪表、继电器开关、汽车零件等[1-2]。目前,铍青铜被认为是综合性能最好的超高强弹性导电铜合金,Cu-2Be 合金是典型的铍青铜合金牌号,是一种析出强化型合金,只需固溶时效就能达到特别高的强度、硬度以及较高的导电率,并且具有一系列优异的性能,如耐腐蚀性、耐磨性、耐疲劳以及冲击时不产生火花等,被誉为“有色弹性材料之王”。然而,Be 元素在熔炼过程中产生的粉尘和外排水具有较强的毒性,对人体和环境存在明显的危害,且Cu-Be合金的相变温度较低,不适合长时间在高温环境下工作[3-4]。因此,开发出一种无毒环保的高强高弹性导电铜合金来代替铍青铜合金具有重要的研究意义。目前,Cu-Ni-Al,Cu-Ni-Si,Cu-Ti,Cu-Ni-Sn 等合金被认为可以替代铍青铜,其中最受欢迎的是Cu-Ni-Sn合金。Cu-Ni-Sn 合金的强化主要来源于时效过程中发生的调幅分解和有序相析出[5-6]。Cu-Ni-Sn 合金不但拥有与铍青铜相似的性能,而且具有独特的性能优势:一是抗热应力松弛性能好,二是导电稳定性高,三是元件变形小[7-8]。由于Cu-Ni-Sn 合金的综合力学性能较为优异,因此广泛应用于石油和天然气组件、航空航天工业组件、机械设备组件以及电子工业中的电子连接件等[9-11]。然而,由于锡熔点太低,仅为232 ℃,远低于铜(1083 ℃)和镍(1453 ℃)的熔点,因此使用传统的铸造法制备Cu-Ni-Sn 合金时,枝晶基体(Cu-Ni 固溶体)先凝固,剩余的富锡液相主要偏析在枝晶间或者枝晶界上,造成元素成分分布不均匀,而且在均匀化退火过程中难以通过扩散达到成分的均匀分布,造成合金性能下降。为了减小锡元素的偏析,目前Cu-Ni-Sn合金的制备方法主要有真空熔炼法[12]、粉末冶金法[13]、机械合金化法[14]、快速凝固法[15-16]等。但是以上方法均有其限制性,比如样品太小、成本太高等。因此,连续铸造法仍然是工业化制备Cu-Ni-Sn 合金的最佳选择,在铸造过程中施加外场有望改善合金的凝固组织和元素偏析。通过水平连铸法制备Cu-15Ni-8Sn 合金棒材时,在连铸过程中施加电磁场可以有效地促进等轴晶的形成和改善元素偏析的程度,最终达到提高合金强度的效果[17]。钟杰等[18]通过上引连铸法制备Cu-15Ni-8Sn合金棒材,发现在铸造过程中施加合适的电磁场频率时,合金的凝固组织由柱状晶转变为等轴晶,达到了晶粒细化的效果。

本文通过垂直半连续铸造法制备Cu-15Ni-8Sn合金,并在铸造的过程中施加复合物理外场来改善合金的凝固组织,抑制锡元素的偏析,从而制备出组织成分均匀无元素偏析的Cu-15Ni-8Sn 合金铸锭。然后通过固溶、轧制、时效等热处理变形工艺进一步提高合金的性能,研究其微观组织演变与性能变化规律之间的关联性。

1 实 验

1.1 Cu-15Ni-8Sn合金的制备

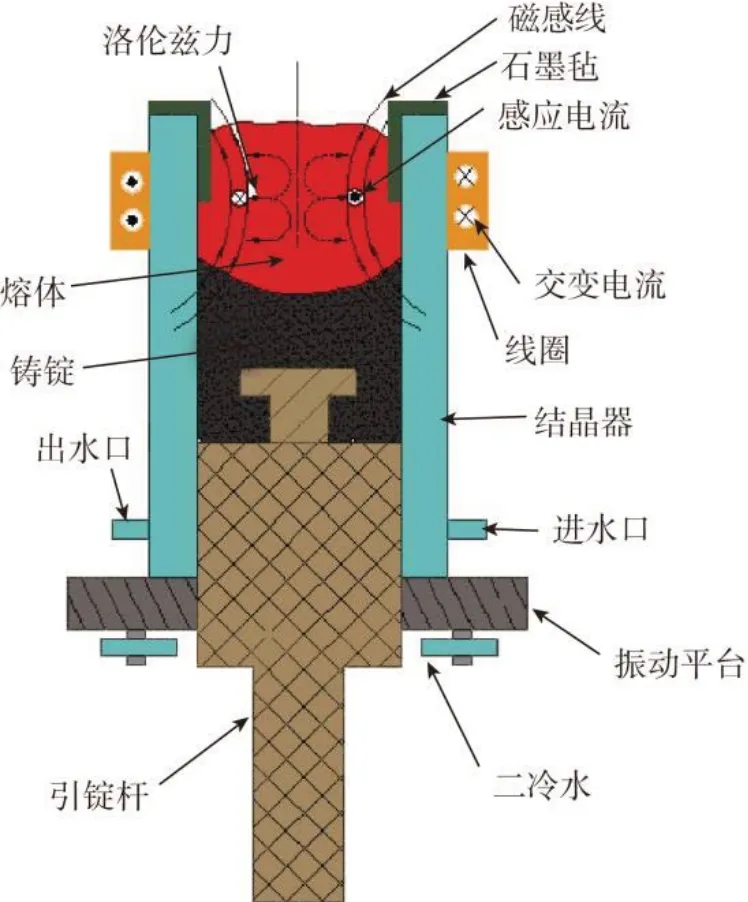

图1 为垂直半连续铸造过程示意图。本实验使用方形的水冷铜结晶器,由其拉出的合金铸锭横截面尺寸为100 mm×100 mm。在水冷铜结晶器的下方设置振动平台,振动装置使结晶器做上下运动,振幅为2 mm,振动频率为57次/min。在水冷铜结晶器的上方设置一个感应线圈,感应线圈使用单匝铜板制作,此感应线圈外接中频电源,改变中频电源的电压和电流,控制其输出功率为10 kW[19]。

图1 垂直半连续铸造过程示意图Fig.1 Schematic diagram of vertical semi-continuous casting process

实验所用原材料为电解态的纯铜、纯镍和纯锡,按照Cu-15 Ni-8Sn(%,质量分数)的配比进行配料。使用70 kg 级非真空感应熔炼炉进行熔炼,将原材料按照铜、镍、锡的顺序依次加入熔炼炉中,加热熔化之后在1350oC 下保温。保温过程中,在合金熔体表面覆盖木炭粉来防止吸氢和氧化,保温20 min之后进行浇铸。在浇铸之前,加入含镁量为0.04%(质量分数)的铜镁中间合金进行脱氧除气,并在浇铸的过程中施加机械振动和电磁场。浇铸完成后,可制备出方形的合金铸锭,长度为500 mm。

对Cu-15Ni-8Sn 合金铸锭进行热处理和变形处理,其制备工艺流程图如图2 所示。首先,对合金铸锭进行固溶处理,固溶处理的温度为850 ℃,将合金铸锭放入热处理炉中,随炉温升至850 ℃并保温4 h,之后取出水冷。然后,对固溶处理之后的合金试样进行室温轧制处理,轧制变形量为90%,在固溶处理后的试样上取厚度为10 mm 的板状试样,通过多道次轧制将合金板轧制到1 mm。最后,对合金试样进行时效处理,时效处理的温度为400oC,时间为0.5~8 h。

图2 Cu-15Ni-8Sn合金制备工艺流程图Fig.2 Preparation process flow chart of Cu-15Ni-8Sn alloy

为作对比,另外采用普通熔铸法制备Cu-15Ni-8Sn合金。此方法是采用非真空中频感应熔炼炉进行熔炼,并在大气环境下进行浇铸。其中,熔炼温度为1350 ℃,保温时间为10 min,浇铸温度为1300 ℃,所得铸锭的直径为40 mm,高度为60 mm。

2.2 Cu-15Ni-8Sn合金组织分析

Cu-15Ni-8Sn 合金凝固组织中的物相检测采用D8 Advance 型X 射线衍射仪(XRD)进行测试,选取Cu 的Kα 射线,设置其工作电压为40 kV,工作电流为 40 mA,以4o/min的扫描速度扫描20o~100o。从Cu-15Ni-8Sn 合金铸锭横截面不同位置处取表面积大于10 mm×10 mm 的试样,用800#砂纸进行预磨;并采用XRF-1800X 射线荧光光谱分析仪检测合金的宏观化学成分;然后继续对合金试样进行精磨、抛光和腐蚀,腐蚀液采用三氯化铁腐蚀液,每个试样腐蚀25~30 s,使用Olympus GX51 光学显微镜(OM)对合金的金相组织进行表征。为了进一步表征合金的微观组织以及微观化学成分,采用Zeiss Supra55场发射扫描电子显微镜(SEM)进行微观组织观察分析,采用仪器配套的能谱仪(EDS)测试不同微区的化学成分。轧制态合金试样的位错形貌和时效态合金试样的析出相形貌以及高分辨测试采用Thermo Scientific FEI Talos F200X 场发射透射电镜(TEM)进行测试表征。

1.3 Cu-15Ni-8Sn合金性能检测

合金时效后的导电率使用Sigmascope SMP 350测试仪进行测试,首先使用仪器自带的标样对仪器进行校正,然后测试合金试样的导电率,在合金试样表面测量5 次之后取其平均值作为最终的导电率测试值。采用MH-50 型维氏硬度计对时效态合金的硬度进行测试表征,调整试验加载力的大小为300 g,加载时间为15 s,为保证数据的可重复性,每个样品至少测量10 个不同位置,然后取其平均值。选择时效峰值的试样进行拉伸试验,拉伸试验在MTS 拉伸实验机上进行,拉伸速率为0.5 mm/min。

2 结果及讨论

2.1 普通熔铸法制备Cu-15Ni-8Sn合金的凝固组织

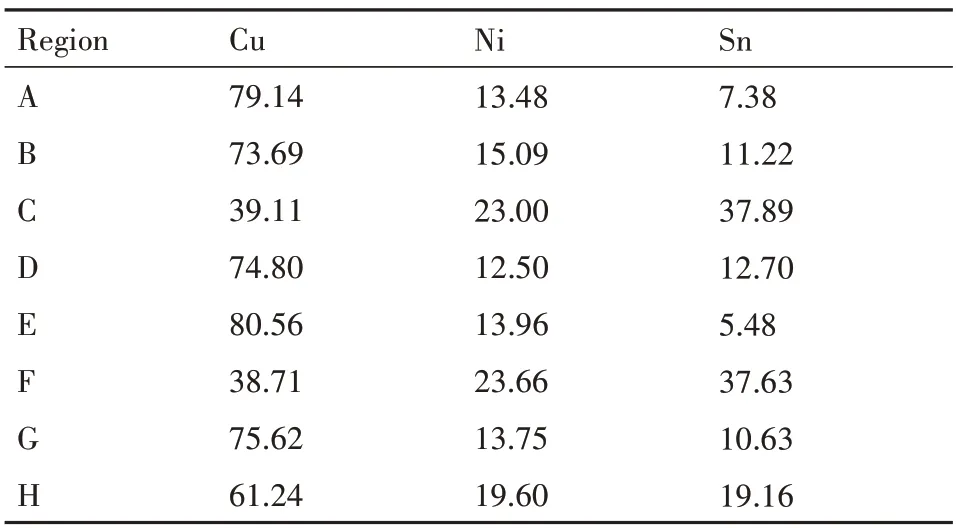

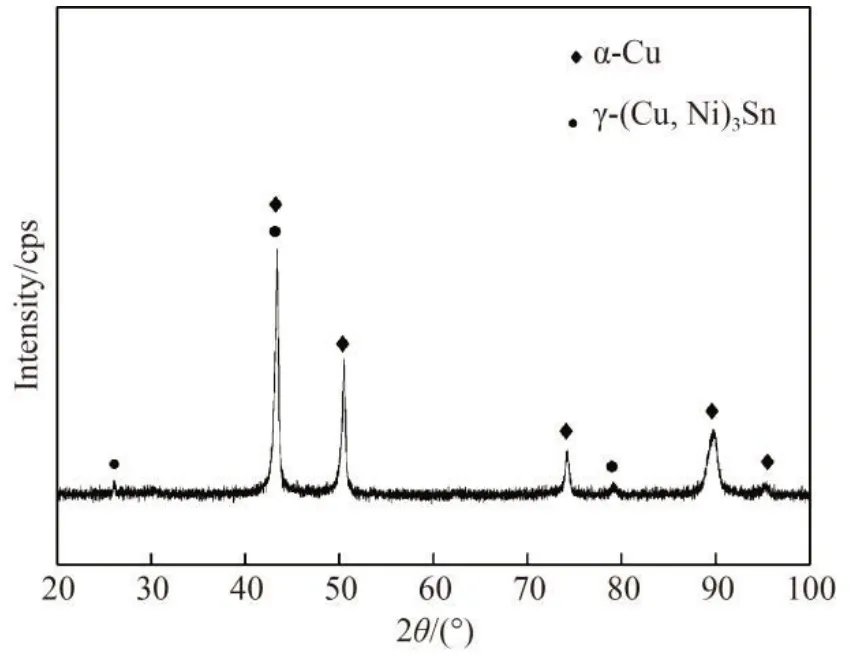

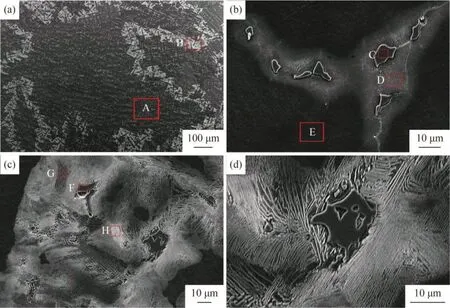

图3 为采用普通熔铸法制备Cu-15Ni-8Sn 合金的XRD 图谱,可以看出,合金凝固组织中只存在两种相,分别为α-Cu 相和富Sn 的γ 相。图4 为合金的铸态组织SEM 图像,表1 为图4 中对应区域的EDS 分析结果。由图4(a)可见,合金的铸态组织中枝晶比较发达,根据EDS分析结果可知,枝晶基体中Sn 含量为7.38%,低于合金的平均成分,枝晶间或枝晶界上的Sn 含量为11.22%,远大于合金的平均成分。这是因为合金熔体在凝固过程中,铜和镍的熔点较高,铜和镍首先凝固成铜镍固溶体,然后将剩余富Sn 的液相排到枝晶间或者枝晶界上,最后凝固,因此枝晶基体是贫Sn的,大部分Sn元素主要偏聚在枝晶界上。图4(b)为图4(a)中基体部分A在高倍镜下的组织图像,可以看出基体组织主要分为3层,由表1 可知,C 处的Sn 含量达到了37.89%,换算成原子百分比可知(Cu,Ni)∶Sn=3∶1,因此C 处为富Sn 的γ相,即(CuxNi1-x)3Sn 相;E处的Sn 含量仅为5.48%,换算成原子百分比为Cu∶Ni=5.3∶1,因此基体为贫Sn 的α 相(Cu-Ni固溶体);在C和E之间有一层过渡区D,D区域的Sn含量为12.7%,介于C 和E 之间,此处为过饱和的α-Cu(Ni,Sn)固溶体。图4(c)为图4(a)中B 处放大后的组织图像,图4(d)为图4(c)中局部放大后的组织图像,可知晶界上为类似珠光体的层片状组织,且层片间距越细,Sn 含量越高,中间包围着的是富Sn 的γ 相。由于在凝固过程中,富Sn 的液相被排到最后凝固的晶界上,只有最中间的地方凝固形成了γ相,包围着γ 相的区域中Sn 含量介于α相和γ 相之间,不足以形成γ相,但此处Sn 含量远大于Sn 在α-Cu 中的最大固溶度,最终从过饱和的α-Cu(Ni,Sn)固溶体中析出层片状的γ相,即发生了不连续的脱溶分解[20]。

表1 图4中不同区域的EDS分析结果Table 1 EDS results of regions in Fig.4(%,mass fraction)

图3 普通熔铸法制备Cu-15Ni-8Sn合金的XRD图谱Fig.3 XRD pattern of Cu-15Ni-8Sn alloy prepared by conventional casting

图4 普通熔铸法制备Cu-15Ni-8Sn合金的扫描照片(a) 枝晶形貌;(b) 图(a)中A区域放大图像;(c) 图(a)中B区域放大图像;(d) 图(c)放大图像Fig.4 SEM images of Cu-15Ni-8Sn alloy prepared by conventional casting(a) Dendrite morphology;(b) Magnified image of region A in figure (a);(c) Magnified image of region B in figure (a);(d) Magnified image of figure (c)

2.2 垂直半连续铸造Cu-15Ni-8Sn合金的凝固组织

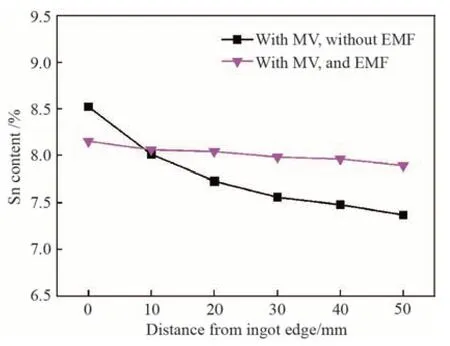

图5 为采用垂直半连续铸造方法制备的Cu-15Ni-8Sn合金铸锭不同位置处的Sn含量分布曲线。可以看出,当只施加机械振动而未施加电磁场时,随着远离铸锭表面,Sn 含量先快速减小然后缓慢变化,Sn 元素在铸锭表面的含量最高可达8.68%,在距离铸锭边缘10 mm 处的Sn 含量大约为8.01%,继续远离铸锭表面,Sn 含量均小于8%,距离铸锭表面50 mm处的Sn含量仅为7.37%,因此合金铸锭在表面和中心处的Sn 含量偏离合金名义成分的幅度较大,表明Sn元素的宏观反偏析现象较为严重。当同时施加机械振动和电磁场时,铸锭不同位置处的Sn 含量均在8%左右波动,其波动幅度非常小,均符合Cu-15Ni-8Sn 合金的 成分要 求(Sn:7.5%~8.5%)。由此得出结论,同时施加机械振动和电磁场有助于改善Sn 元素的宏观反偏析,可以制备出成分较为均匀的Cu-15Ni-8Sn合金铸锭。

图5 垂直半连续铸造法制备Cu-15Ni-8Sn合金铸锭横截面上的Sn含量分布曲线Fig.5 Sn content curve along cross section of Cu-15Ni-8Sn alloy ingot prepared by vertical semi-continuous casting

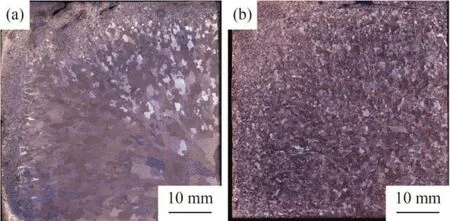

图6为采用垂直半连续铸造法制备的Cu-15Ni-8Sn合金铸锭四分之一横截面的宏观组织。当只施加机械振动而未施加电磁场时,合金铸锭中并未形成柱状晶,整个横截面上均为等轴晶,铸锭边缘的等轴晶尺寸特别细小,铸锭中心的等轴晶尺寸较为粗大,如图6(a)所示。当同时施加机械振动和电磁场时,铸锭边缘仍然为特别细小的等轴晶,此时铸锭内部等轴晶的尺寸有所减小,且分布更加均匀,如图6(b)所示。

图6 垂直半连续铸造方法制备Cu-15Ni-8Sn合金铸锭四分之一横截面的宏观组织(a)施加机械振动,未施加电磁场;(b)施加机械振动和电磁场Fig.6 A quarter of cross-sectional macrostructure of Cu-15Ni-8Sn alloy ingot prepared by vertical semi-continuous casting(a)With MV and without EMF;(b)With MV and EMF

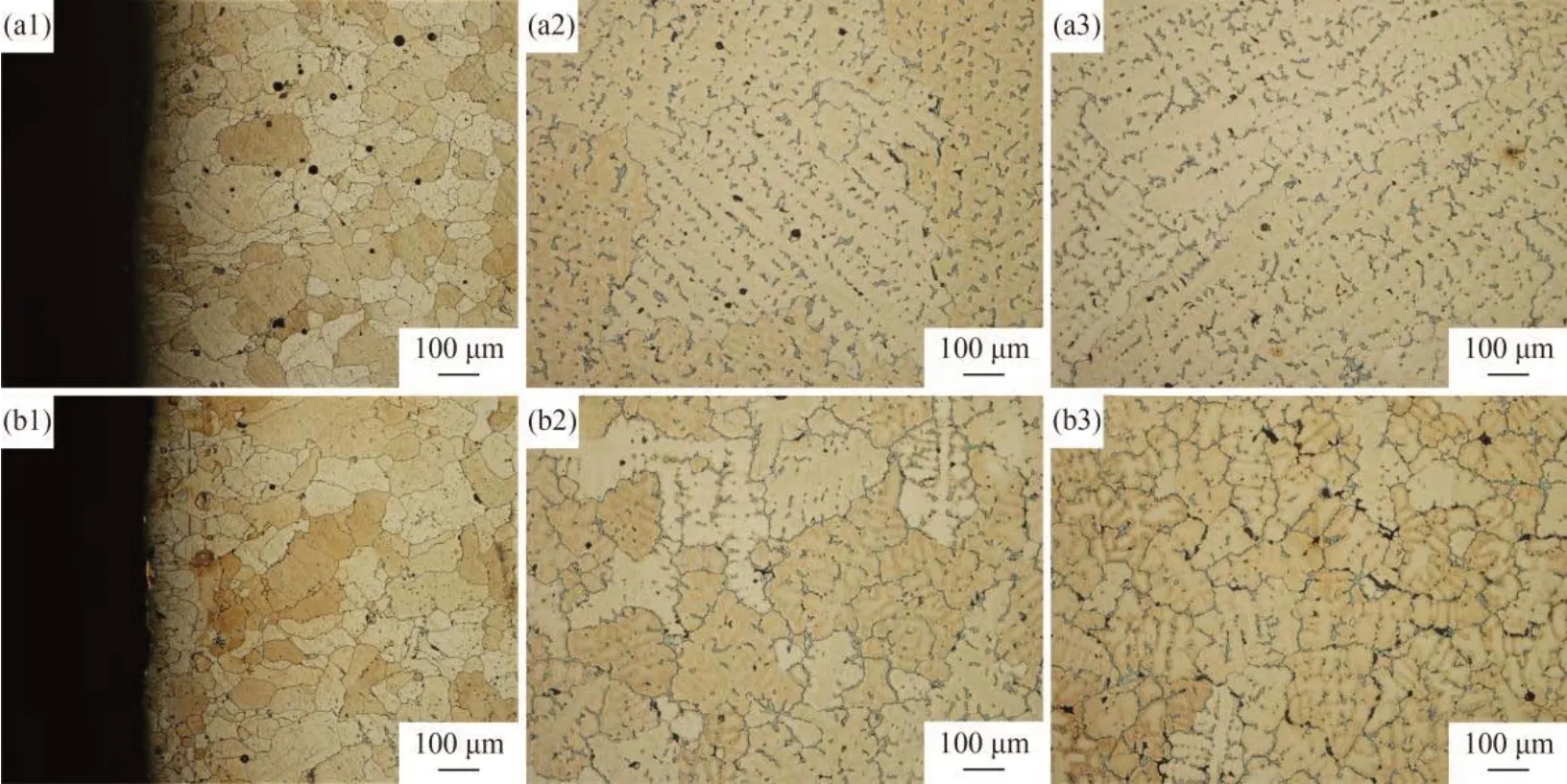

图7 为垂直半连续铸造法制备的Cu-15Ni-8Sn合金横截面不同位置的金相照片。图7(a1~a3)为只施加机械振动但未加电磁场时Cu-15Ni-8Sn 合金横截面由铸锭边缘到中心的组织,图7(a1)全部为细小的等轴晶,且等轴晶的范围从铸锭表面往里延伸到5 mm 处。当高温熔体直接与水冷铜结晶器壁接触时,在合金熔体中形成极大的过冷度,且结晶器壁上的杂质等可以作为非均匀形核的质点,因此晶核数量大大增加,最终在铸锭边缘处结晶形成细小的等轴晶。图7(a2)可以看出富Sn 相在晶粒内部分布比较均匀,由于晶粒尺寸比较大,在图7(a2)中看不到一个完整的晶粒,但是在晶界上和晶粒内部富Sn 相分布比较均匀。正常情况下,表层细晶区往里延伸是柱状晶区,由于内部高温熔体的散热方向垂直铸锭表面向外,柱状晶将会沿着与散热方向相反的方向生长,如图8(a)所示。由于结晶器的振动,减小了内部高温熔体的温度梯度,打碎了单向生长的柱状晶,因此结晶为晶粒尺寸比较大的等轴晶,如图8(b)所示。图7(a3)为最后凝固的铸锭中心位置处的微观组织,与图7(a2)的组织是相似的。图7(b1~b3)为同时施加机械振动和电磁场时Cu-15Ni-8Sn 合金横截面由铸锭边缘到中心的组织图像,图7(b1)中的组织与图7(a1)相似,表层都是细小的等轴晶。图7(b2,b3)和图7(a2,a3)相比,晶粒有所细化,且大部分富Sn相主要分布在晶界上。这是因为在凝固的过程中,除了机械振动之外,还有外加电磁场对凝固组织的影响。由图1 可知,感应线圈连接中频电源,在线圈中通交流电时,结晶器内将会激发形成交变磁场,当浇铸Cu-15Ni-8Sn 合金熔体时,合金熔体中将会产生感应电流,此时会产生洛伦兹力F,若磁导率为μ,则:

图7 垂直半连续铸造法制备Cu-15Ni-8Sn合金铸锭横截面不同位置的金相照片(a1~a3)施加机械振动,未施加电磁场,且距离铸锭边部依次为0,25,50 mm的OA图像;(b1~b3)施加机械振动和电磁场,且距离铸锭边部的距离依次为 0,25,50 mm的OA图像Fig.7 Metallographic photograph at different positions of Cu-15Ni-8Sn alloy ingot prepared by vertical semi-continuous casting:(a1~a3)with MV and without EMF;(b1~b3)with MV and EMF;the distance from the ingot edge:(1)0 mm,(2)25 mm,(3)50 mm

图8 垂直半连续铸造过程中施加机械振动和电磁场导致晶粒细化的示意图(a)未施加机械振动和电磁场;(b)施加机械振动,未施加电磁场;(c)施加机械振动和电磁场Fig.8 Schematic illustration of grain refinement caused by application of MV and EMF during vertical semi-continuous casting(a)Without MV and EMF;(b)With MV,without EMF;(a)With MV and EMF

洛伦兹力可以分解为两项,第一项为径向分力,此力的方向由熔体侧面指向熔体中心,大大减小了合金熔体与结晶器之间的压力;另一项为回旋力,即在合金熔体中产生垂直向下的回旋涡流来搅拌合金熔体[21]。电磁搅拌产生晶粒细化的效果主要是电磁力打碎了枝晶壁,枝晶碎片成为新的形核核心,从而增加了形核数量,达到晶粒细化的效果,如图8(c)所示。

因此,与普通熔铸法相比,同时施加机械振动和电磁场方法制备的Cu-15Ni-8Sn 合金具有明显的晶粒细化效果,同时有效减轻了Sn 元素的宏观反偏析和微观枝晶偏析,富Sn 相比较均匀地分布在晶粒内部和晶界上。

2.3 Cu-15Ni-8Sn 合金固溶+轧制+时效后组织和性能

Cu-15Ni-8Sn 合金在时效初期几十秒内即可发生调幅分解,调幅分解形成的调幅组织可以在很大程度上提高合金的强度和硬度;随后发生有序化形成DO22和L12有序相,有序相与α-Cu基体之间的共格应变也是提高合金性能的主要因素;在时效中后期发生不连续沉淀析出反应,该反应形成的DO3结构的γ 相在尺寸上比有序相有所增加,且与α-Cu基体非共格,这对合金的性能是有害的[22]。

图9(a)为Cu-15Ni-8Sn 合金经过850 ℃固溶和90%轧制后的TEM明场照片,可以看出,晶粒沿着轧制变形方向被拉长,且在基体中形成大量的位错,位错的形成可以在极大程度上提高合金的硬度和强度。图9(b~d)为Cu-15Ni-8Sn 合金经过850 ℃固溶、90%轧制和400 ℃时效1 h 后的TEM照片。其中,图9(b)为TEM 明场照片,此时基体中仍然存在大量的位错,表明在400 ℃时效1 h 后并未发生明显的回复和再结晶。图9(c)为基体中有序相的高分辨照片,图9(d)为有序相的傅里叶变换图谱,由衍射斑点可知,合金在400 ℃时效1 h后,DO22和L12有序相在文基体中同时存在,这对合金性能的提升是至关重要的。

图9 Cu-15Ni-8Sn合金经过不同处理的TEM照片(a)850 ℃固溶和90%轧制;(b~d)400 ℃时效1 hFig.9 TEM images of Cu-15Ni-8Sn alloy after different treatments(a)Solution treatment at 850 ℃ and rolling treatment with 90% deformation;(b~d)Aging treatment at 400 ℃ for 1 h

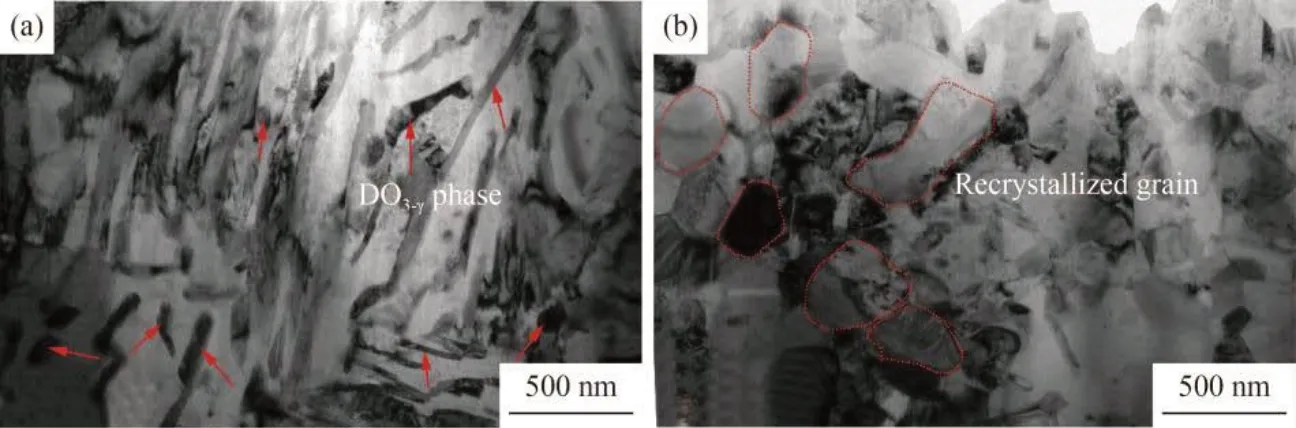

图10 为Cu-15Ni-8Sn 合金经过850 ℃固溶、90%轧制和400 ℃时效8 h 后的TEM 照片,其中图10(a)为不连续沉淀相的形貌,图10(b)为再结晶晶粒的形貌。通常,不连续沉淀相以片层的形式存在,有比较规则的片层形态,也有不规则的片层形态,另外在片层中间不均匀地分布着长条状和颗粒状的γ相[23]。不连续析出的γ相和再结晶的发生,很大程度上会降低合金的性能。

图10 Cu-15Ni-8Sn合金经过850 ℃固溶、90%轧制和400 ℃时效8 h后的TEM照片(a)不连续沉淀;(b)再结晶Fig.10 TEM images of Cu-15Ni-8Sn alloy aged at 400 °C for 8 h after solution treatment at 850 ℃and rolling treatment with 90% deformation(a)Discontinuous precipitation;(b)Recrystallization

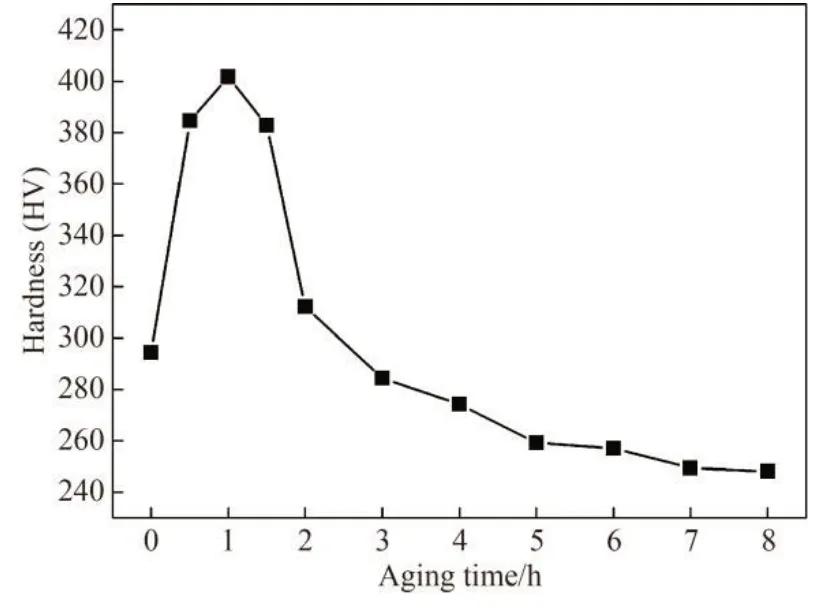

图11 为Cu-15Ni-8Sn 合金经过850 ℃固溶、90%轧制和400 ℃时效后的硬度曲线。合金经过850 ℃固溶后的硬度为HV 125,然后经过90%轧制后的硬度为HV 294,表明变形引入的大量位错可以很大程度上提高合金的硬度。随着时效时间的增加,合金的硬度急剧上升,在时效时间为1 h时达到峰值,峰值硬度为HV 401,然后迅速下降,最后逐渐趋于稳定,当时效时间为8 h时,合金的硬度为HV 248。Cu-15Ni-8Sn合金时效过程中的硬度变化主要与组织演变有关,时效初期形成的调幅组织以及DO22有序相和L12有序相是提高硬度的主要原因,因此合金的峰值硬度高达HV401。随着时效过程的进行,不连续沉淀的形成以及再结晶的发生,是硬度下降的主要原因,当不连续沉淀完全占据基体之后,合金的硬度逐渐趋于稳定。

图11 Cu-15Ni-8Sn合金经过850 ℃固溶、90%轧制和400 ℃时效后的硬度曲线Fig.11 Hardness curve of Cu-15Ni-8Sn alloy aged at 400 °C for different time after solution treatment at 850 ℃and rolling treatment with 90% deformation

选择时效峰值处的合金试样进行拉伸试验,图12 为Cu-15Ni-8Sn 合金经过850 ℃固溶、90%轧制和400 ℃时效1 h 后的拉伸曲线。可以看出,合金的抗拉强度为1233 MPa,屈服强度为1185 MPa,然而伸长率仅为4.5%。

图12 Cu-15Ni-8Sn合金经过850 ℃固溶、90%轧制和400 ℃时效1 h后的拉伸曲线Fig.12 Tensile curve of Cu-15Ni-8Sn alloy aged at 400 °C for 1 h after solution treatment at 850 ℃ and rolling treatment with 90% deformation

图13 为Cu-15Ni-8Sn 合金经过850 ℃固溶、90%轧制和400 ℃时效后的导电率曲线。合金经过轧制变形之后,导电率仅为5.9%IACS。随着时效过程的进行,合金的导电率一直增加,直到时效时间为8 h时,合金的导电率增加至13.7%IACS。合金的导电率主要与声子散射、缺陷散射、界面散射和杂质散射有关[24]。当轧制变形形成大量的位错时,缺陷散射的程度大大增加,因此轧制态的合金导电率较低。在时效过程中,随着调幅分解、有序相和不连续沉淀相的形成,基体中溶质原子的固溶度逐渐下降,大大减小了杂质散射的程度,因此合金在时效过程中的导电率一直增加。

综上所述,Cu-15Ni-8Sn 合金经过850 ℃固溶、90%轧制和400 ℃时效1 h 后可获得最佳的综合性能,此时合金的硬度为HV 401,导电率为8.4%IACS,抗拉强度为1233 MPa,屈服强度为1185 MPa,伸长率为4.5%。

3 结论

1)普通熔铸法制备Cu-15Ni-8Sn 合金的铸态组织主要由贫Sn 的α-Cu(Ni,Sn)固溶体、富Sn 的成分为(CuxNi1-x)3Sn 的γ 相以及片层状的(α+γ)组成,并且Sn元素主要偏聚在枝晶界上。

2)采用垂直半连续铸造并同时施加机械振动和电磁场方法制备的Cu-15Ni-8Sn 合金具有明显的晶粒细化效果,同时有效减轻了Sn 元素的宏观反偏析和微观晶界偏析,富Sn 相比较均匀地分布在晶粒内部和晶界上。

3)Cu-15Ni-8Sn 合金经过850 ℃固溶、90%轧制和400 ℃时效1 h 后可获得最佳的综合性能,此时合金的硬度为HV 401,导电率为8.4%IACS,抗拉强度为1233 MPa,屈服强度为1185 MPa,伸长率为4.5%。