垃圾焚烧发电厂用电剖析及电气系统节能措施探讨

张 鑫,张会妍,龙吉生,杜灵亮,孙轶斐

(1.上海康恒环境股份有限公司,上海 201703;2.北京航空航天大学能源与动力工程学院,北京100083)

1 工程背景概述

目前,某厂商自主投资建设运营的垃圾焚烧发电项目达15 座,项目建设的发展规划一般为5~10 a,电气设备随工艺要求配置较大裕量,实际长期运行中电气设备处于低负荷运行状态,并存在一次性投资和厂用电损耗问题。根据在运行项目统计数据及电气设备负荷运行状况分析,一次性投资在变压器和大功率电动机体现明显,而大功率电动机长期低负荷运行带来的电量损耗极具代表性。因此,本研究从电气专业角度,以变压器选型及大功率电动机配置变频调速的节能措施为例,论述降低厂用电量、提高上网电量的电气节能效果,以期对垃圾焚烧发电厂建设和投运的节能起到一定的指导作用。

2 运行状况及设计参数

根据运行1~5 a 的5 座类似垃圾焚烧发电厂2021 年度运行数据,选取全年单月发电量最高的月份运行数据进行统计,其结果如表1 所示。

表1 垃圾焚烧发电厂数据统计(单月)Table 1 Statistical data of waste incineration power plant(single month)

3 电能损耗分析方法及计算

垃圾焚烧发电厂电气设备分为一次设备和二次设备,电能损耗主要发生在属于一次用电设备的变压器和电动机设备上。电气设备额定值和实际运行数据对比,选择厂用电率相对较高的焚烧厂A 项目,在发电量接近设计容量的情况下,分析原设计方案及采取节能措施后的运行节能效果。

3.1 变压器能效分析

3.1.1 概述

变压器是一种通过交变的磁通起到变压目的的电气设备,由绕组、铁芯组成。目前垃圾发电厂厂用电部分基本使用的是10/0.4 kV 电压等级,厂用电系统变压器选择为SCB 型干式变压器。

由于变压器本身的空载损耗和负载损耗特性,为了降低用电损耗,应经济合理地选用变压器的容量。变压器容量选择要以全厂计算负载为依据,适当考虑后期项目建设计划用电需求[1]。

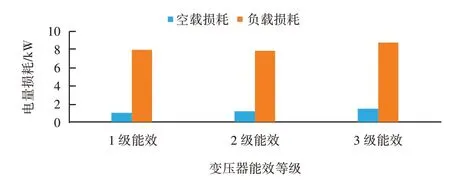

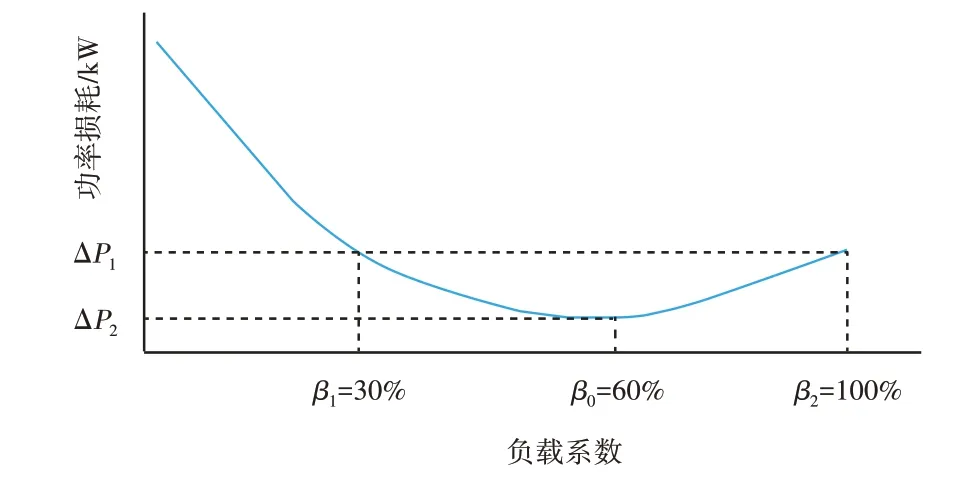

变压器的损失电量由铁损和铜损两部分组成。因此,计算损失电量的同时,变压器能效等级选择也尤为重要。1 000 kVA 变压器不同能效等级标准电量损耗[2]见图1,变压器功率损耗率特性曲线见图2。

图1 1 000 kVA 变压器不同能效等级标准电量损耗Figure 1 Standard energy loss for different energy efficiency levels of a 1 000 kVA transformer

图2 变压器功率损耗率特性曲线Figure 2 Characteristic curve of transformer power loss rate

由图1、图2 可以看出,在变压器实际选择时,应综合考虑容量和能效等级、负载率和变压器对应的效率关系。

3.1.2 变压器损耗计算

以锅炉变压器为例,计算变压器运行产生的损耗电量。

锅炉变压器实际运行负载SN2=600 kVA,选择SCB14-1 000 kVA 型二级能效干式变压器,负载率β1=50%。已知:P11=1.205 kW[2],Pk1=7.315 kW[2]。则变压器电量损耗如下:

铁损P11=1.205 kW;

铜损P12=β12×Pk1

[3]=(50%)2×7.315=1.829 kW;

总损耗P1=P11+P12=1.205+1.829=3.034 kW。

锅炉变压器实际运行负载SN2=600 kVA,选择SCB12-2 000 kVA 型干式变压器,负载率β2=30%。已知:P21=2.44 kW[2],Pk2=14.45 kW[2]。则变压器电量损耗如下:

铁损P21=2.44 kW;

铜损P22=β22×Pk2

[3]=(30%)2×14.45=1.30 kW;

总损耗P2=P21+P22=2.44+1.30=3.74 kW。

由以上实例可知,实际运行负载不变的情况下,使变压器保持在合理的负载系数范围内,变压器损耗应根据短路损耗和空载损耗综合计算,结合变压器阻抗百分比不同,实际变压器负载率在50%~70%为最经济运行状态[4]。而相同容量的变压器,能效等级更高的节能型变压器,不仅可降低其铁损和负载损耗,同时也符合国家关于变压器能效提升计划的要求。

3.1.3 变压器能效等级选择

变压器能效等级越高,其空载损耗和负载损耗就越低。在已建设运营项目中,不便于更换低能耗变压器的情况下,可采取平衡负荷分配和并列运行等措施,以提高变压器的负载率和效率。

3.2 电动机能效分析

3.2.1 概述

垃圾焚烧发电厂各工艺系统的运行离不开电动机的驱动。在全厂运行的设备中,大功率风机和水泵类具有一定代表性。电动机能否在最经济合理的方式下运行,是影响电动机电能损耗的因素之一。

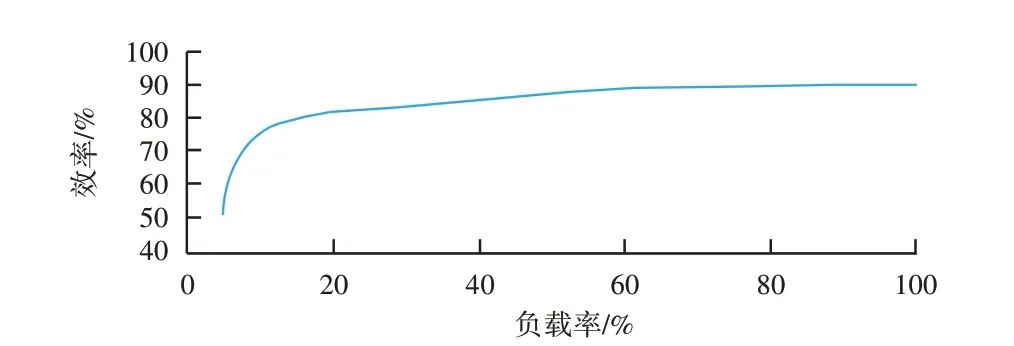

我国的三相异步电动机根据其本身性能,以负载率为界定划分3 个运行区域:经济运行区负载率为70%~100%、一般运行区负载率为40%~70%、非经济运行区负载率在40%以下[5]。

三相异步电动机效率和负载率的关系如图3所示,其在不同负载情况下的功率因数和效率如表2 所示。

图3 三相异步电动机效率和负载率对应曲线Figure 3 Corresponding curve of efficiency and load rate of three phase asynchronous motor

表2 电动机在不同负载阶段运行的功率因数和效率参数Table 2 Parameter for power factor and efficiency parameter of electric motors in different load stages

3.2.2 电动机损耗计算

以循环水泵电动机为例,根据铭牌数据,电压10 kV、轴功率280 kW,取η1=0.920、η2=0.875、cosφ2=0.89、η3=0.880、cosφ3=0.85,计算电动机功率355 kW 和220 kW 时的电能损耗,验证低负载运行损耗的差值。

电动机输出功率Pe1=P1/η1=280/0.920=304.35 kW;

电动机输入功率Pa1=P1/η1/η2=280/0.920/0.875=347.83 kW。

根据轴功率及机械效率选择电动机为355 kW等级,匹配度合适。但根据循环水泵满载电流为26.5 A,目前最高运行电流为13 A。显然根据高峰值裕量选择的电动机容量在实际运行中出现“大马拉小车”的现象。

电 动 机 实 际 输 出 功 率Pe2= 3×U×I×cosφ2=1.732×10×13×0.89=200.39 kW。

根据实际运行数据计算,选择电动机为220 kW 作为日常平稳运行的容量比较合适。

以上计算可知,选择355 kW 电动机的实际运行负载率为56%、效率为0.850、功率因数为0.77;而220 kW 电动机、90% 以上负载率,效率为0.875、功率因数为0.89。以此计算两个不同功率电动机耗电量。

355 kW 电动机的电网输入功率Pb1=Pe2/η3=200/0.85=235.3 kW;

220 kW 电动机的电网输入功率Pb2=Pe2/η3=200/0.875=228.6 kW;

损耗功率为Pb1-Pb2=235.3-228.6=6.7 kW。

根据以上计算得出:相较实际输出功率200 kW,大部分功率成为无用功返回电网。而真正损耗的有功功率也有近7 kW,其中一部分损耗体现在电动机本身的铜损和铁损。

3.2.3 变频器节能计算

项目建设中,电动机根据长远规划和工艺考虑最高峰值作为选择容量的依据,而长期低负荷运行无疑会造成电能损耗。因此,应选择高效节能型电动机并采取变频调节措施。

本研究基于通用工况下,对风机和水泵使用变频器后的节能效果进行计算,进一步分析垃圾发电厂低负荷运行电动机的节能方案。

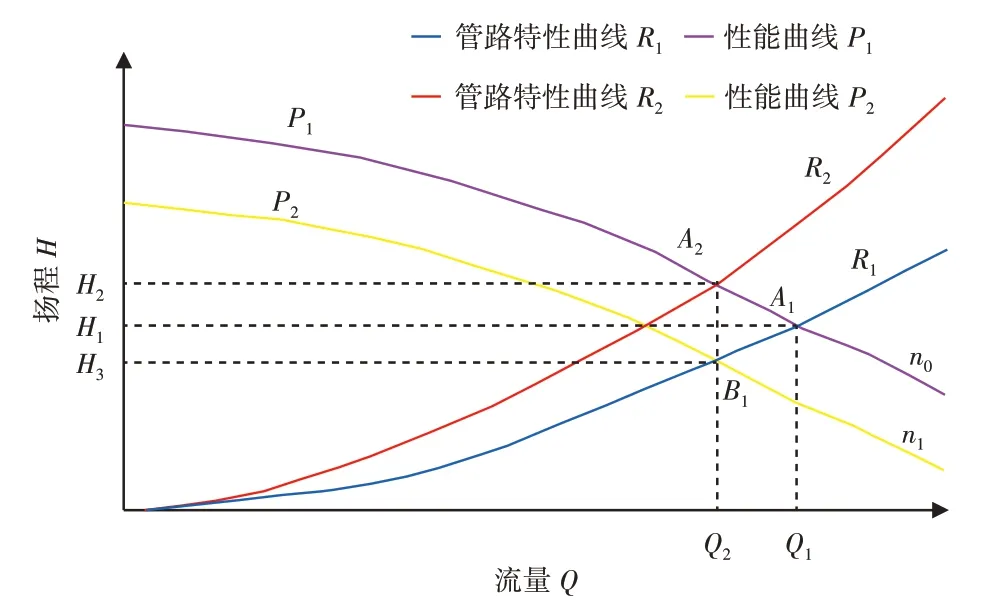

变频器节能计算应基于中心调速,即最低频率和额定频率(50 Hz)的中心值[6]。流量和扬程的取值决定风机泵类的能效:流量(Q)与转速(n)成一次方关系,即Q1/Q2=n1/n2;扬程(H)与转速(n)成二次方关系,即H1/H2=(n1/n2)2;电动机轴功率(P)与转速(n)成三次方关系,即P1/P2=(n1/n2)3。推导可知,在风机泵类同样功效需求情况下,变频器频率与转速取决于流量和扬程的三次方比例关系。不同流量调节方式的风机泵类运行工况见图4。

图4 不同流量调节方式的风机泵类运行工况Figure 4 Operating conditions of fan and pump types with different flow regulation methods

项目中3#给水泵电动机400 kW,根据工艺参数,实际运行阀门开度最大流量取82%、功率系数为0.63、效率为0.96。251 kW 实际运行工况下,变频器节能效果计算[7]如下:

工频运行功率Pg=251 kW;

变频运行功率Pb=(251/0.63)×0.823/0.96=228.83 kW;

节约电功率△P=251-228.8=22.17 kW;

节电r=22.2/251×100%=8.83%。

3.2.4 电动机及变频器运行数据分析

针对大功率电动机运行负载情况,以具有代表性的垃圾焚烧厂A 数据计算为基础,对电动机的选型、功率计算等运行数据进行分析,探讨节能降耗的措施。A 厂大功率电动机实际运行及变频器电能降耗投资成本对比见表3。

表3 A 厂大功率电动机实际运行及变频器电能降耗投资成本对比Table 3 Comparison of investment costs for actual operation of high power motors and energy consumption reduction of frequency converters in factory A

引风机等电动机已经配置变频调速装置,不进行节能改造效果的论证;给水泵及循环泵电动机可根据实际情况考虑变频器补偿,补偿电动机自身损耗的同时,更多地降低工艺运行损耗。

4 成本经济分析

A 厂变频器投资成本核算:电价按0.65 元/kWh计,年运行8 000 h。则年节约电能金额为89.4×0.65×8 000=46.488 万元,投资成本回收时间为95/46.488=2.04 a。

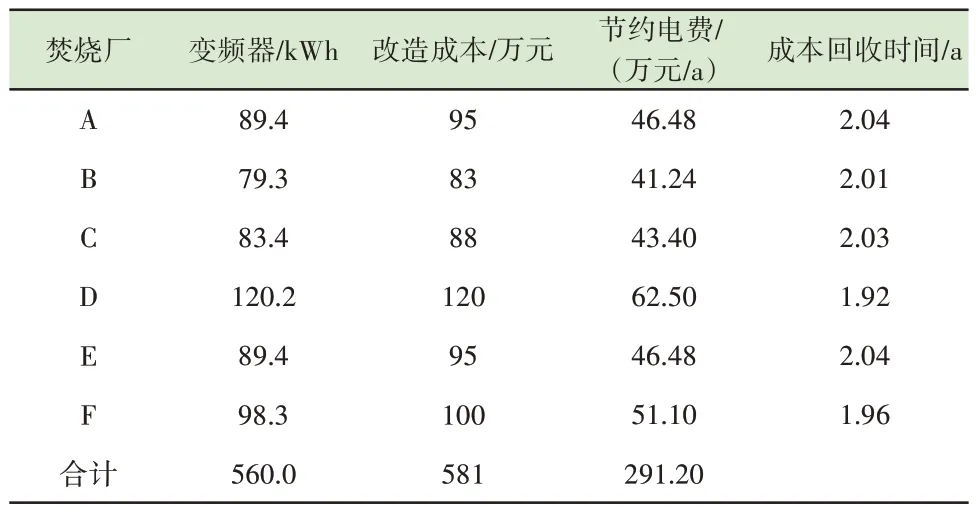

根据A 厂的运行数据,大部分电动机低负荷运行,功率损耗不可忽视。更换为变频器调节方式后,从项目建设的经济投入和项目运行的长期损耗来分析,节能结果如表4 所示。

表4 电动机采取变频节能措施的回报时间Table 4 The return time for frequency conversion energy-saving measures taken by electric motors

根据表4 统计可以看出,虽然电气设备单台损耗不明显,但叠加到全厂电动机负载、变压器所供电的负载统计并叠加到年度,其数值还是可观的。

5 厂用电量控制及节能措施

目前变压器和电动机选型的容量是满足项目实际需求的,另外考虑建设资金的投入,选择性价比高的三级能效变压器和工频电动机,虽然可以节省投入资金,但是从项目运营方面来看,设备消耗的电量也相应增加。

根据分析,针对低负荷运行电动机,通过增加投资和降耗以节约资金的对比,已运行项目首选增加变频器节能的方式来达到降低损耗的目标;在建项目则选择配置高效节能电动机及变压器以节能降耗。主要节能措施如下:

1)容量选择。项目建设阶段,根据高效节能型电动机和变压器超载能力的特性和经济性价比,合理选择设备容量、型号和能效等级。

2)设备选型。核算经济成本和运行节能成本,合理选用节能设备,提高设备运行的功率因数及效率。

3)负载分配。对工作段的负载进行分配调整,保持变压器50%~70% 负载率的最佳运行状态,电动机负载率在70%以上时跟踪调配。

4)经济运行。根据电动机运行状态,尽量使工频电动机负载接近满载,通过变频调整补充,同样可以弥补低负载运行带来的损耗。

6 结论

目前在项目发电效率达到远期目标前,机组、工艺及电气设备长期低负荷运行状况成为常态,从而不可避免地存在一次性投资和长期厂用电损耗过高(高于实际需要)问题。电气系统的优化作为垃圾发电厂节能降耗的有效措施之一,通过选择合适容量的节能型变压器及大功率电动机配置变频调速,可达到节能降耗、降低厂用电量、提高上网电量的目标,同时对垃圾焚烧发电厂的建设起到一定的指导作用。

7 建议及展望

1)方案设计方面:电动机功率选择,使电动机功率保持在高效运行范围内,合理设置台数、容量,采用变频调速技术等;变压器容量选择,使变压器负载率在合理范围内。

2)设备选型方面:选择高效节能型变压器及电动机,提高设备运行效率。

3)负荷分配方面:合理分配不同工作段的负荷,针对大容量变压器,保持50%~70% 的负载率,70%以上状态随时跟踪调配。

4)运行调节方面:根据电动机运行状态,调整运行方案,尽量使得工频电机负荷接近满载,变频电机作调节补充。