径向-轴向复合气隙外转子永磁电动机的新型磁路研究

付香梅,刘诗博,徐立凡,徐浩博,邹政耀

(金陵科技学院机电工程学院,江苏 南京 211169)

随着高剩磁、高矫顽力稀土永磁体的发展[1],具有结构紧凑等优点的永磁电动机高速发展,结构多样的永磁电动机也被大量研究[2-3]。永磁体替代励磁电流产生磁场,但永磁体导磁特性与铁心导磁特性存在差异,永磁体磁导率低导致电动机功率密度下降。为提高电机功率密度,近年来有较多新磁路结构的永磁电动机被提出和研究[4],其中外转子永磁电动机在同等条件下转动惯量大、输出扭矩大,因而在搅拌、煤矿采掘等设备中有较多应用[5]。与内转子电动机相比较,其气隙直径更大,在相同的体积和电参数条件下,飞轮滤波效果更加显著,且安装于汽车车轮内具有更好的机械传动优势[6-7]。通过优化其磁路结构,能提高外转子永磁电动机功率密度,实现对外转子永磁电动机的优化[8-9]。对电动机的优化可以从永磁体安装位置、铁心磁路结构及形状等多方面进行,针对永磁体磁导率的优化研究也有涉及,有资料指出,永磁电动机中的永磁体可等同为“视在气隙”[10],即永磁体的导磁性能接近于空气,某一永磁体可视为邻近永磁体磁路中的大气隙。为提高外转子永磁电动机的磁路效率,基于永磁体磁导率低的特点,结合磁路结构和磁学理论[11],本文对外转子永磁电动机提出了分块独立磁路的设计方案[12],并对其进行了分析和仿真研究。

1 改进电动机涉及的磁学理论

牛津大学科研人员开发的YASA电动机改变了定子铁心的机械结构(图1),实现了功率密度和扭矩密度的大幅提高[13]。关于提高轴向磁通永磁电动机气隙处磁通密度的研究较多,相应的算法也被研究[14-15]。借鉴其思路,为提高外转子永磁电动机的功率密度,本文通过改变永磁磁路的结构,提高电动机转子与定子之间气隙处的磁通量密度,讨论相关的磁学理论,探讨改进的可行性。

图1 YASA盘式电动机定子铁心的机械结构

1.1 基于磁路欧姆定律对磁路的改进

外转子永磁电动机的磁路分为电磁场磁路和永磁场磁路,由于永磁体本身磁导率接近于空气,导磁能力低,本文将重点研究永磁磁路。磁动势F由永磁体提供,数值上等于磁路内的磁通量Φ乘以磁阻Rm,此为磁路的欧姆定律。考虑材料导磁特性,磁动势的表达式为:

(1)

式中:F——磁路的磁动势,单位为A;H——磁场强度,单位为A·m-1;B——磁感应强度,单位为T;Φ——磁通量,单位为Wb;Rm——磁阻,单位为A·Wb-1;l——磁路长度,单位为m;A——磁路截面面积,单位为m2;μ——磁导率,单位为H·m-1。

永磁材料的相对磁导率为1.02~1.05,接近于空气,在磁路中的磁阻较大。无取向硅钢片的相对磁导率一般为7 000以上,导磁性能好。在设计本电动机永磁磁路时,研究重点是避免现有永磁电动机相邻永磁体成为对方磁路中的大磁阻,在磁路具有相同磁动势时能获得更高的磁通量,在气隙面积相同时能获得更高的磁通量密度,进而获得更高的扭矩密度和功率密度。本研究的重点是考虑如何降低永磁体磁路磁阻,依据磁通连续性定律,主要问题是避免相邻永磁体互为对方磁路的大磁阻。

1.2 磁路的基尔霍夫定律

由磁通连续性定律可知,穿出(或进入)任意闭合曲面的磁通量总和恒等于0,数学表达式为:

(2)

由于磁力线具有封闭特性,与电路中的电流有较大区别,即磁力线从某一磁体N极出来,必定回到该磁体的S极,磁力线中间不会断开,磁力线之间也不会相互交叉。对于带有并联分支的磁路,如果令穿出闭合面A的磁通为正,进入闭合面的磁通为负,根据式(2)知,各个磁支路的磁通量和为0,此为磁路的基尔霍夫第一定律;作用在任何闭合磁路上的总磁动势恒等于各段磁路中磁位降的代数和,此为基尔霍夫第二定律。外转子永磁电动机的外转子有多块永磁体,在转子和定子中形成多个相互独立的磁路,在各处的磁场均为各块永磁体磁场的叠加磁场。多块永磁体叠加磁场的效果将被详细研究,从中得到更具优势的磁路结构方案。永磁体释放磁场虽然有叠加,但单个永磁体磁路也遵循磁路的基尔霍夫定律,这是现有永磁电动机相邻永磁体互相干涉的理论依据。

1.3 永磁磁路工作点的确定

用ΦM和FM表示永磁体的退磁曲线,该曲线和永磁体本身材质特性相关:

ΦM=f(FM)

(3)

气隙磁阻线Φ=f(Ωδ)为一直线,该直线与横坐标的夹角α为:

(4)

式中RMδ为永磁磁路中气隙处的磁阻。气隙磁阻线与退磁曲线的交点即为永磁磁路的工作点。当外转子永磁电动机的转子相对于定子转动时,气隙磁阻RMδ发生改变,工作点以及永磁体内的ΦM和FM将随之改变。同样外转子中的每块永磁体对外磁路所提供的磁动势FM也不固定,而是随外磁路磁阻的变化而发生变化。取外转子中一块永磁体作为研究对象,其他永磁体对于该永磁体相当于施加了一个变化的磁场Ha,该状况下所有变化的工作点形成了回复磁导率线,如图2所示。由于临近永磁体为该永磁体磁路中的大磁阻,工作点必然沿退磁曲线向横坐标移动,变化磁场Ha为退磁场,使得回复磁导率线向左下移动,增加了退磁风险,降低了永磁体的最大磁能积。现有永磁电动机由于相邻永磁体互为对方磁路中的大磁阻,恶化了永磁体工作点,具有改进的可能性。

图2 工作点和恶化的回复磁导率线

2 现有永磁电机的磁路分析

永磁体为磁的不良导体,类似于干电池,内阻较大。永磁电机常见结构如图3所示,转子表面的永磁体磁极交替变化,磁场是非散场,磁力线封闭但不交叉。由图3(a)可见1号永磁体面对气隙为S极,1、11、12号铁心磁极处的磁力线方向为径向向内。2~10号铁心磁极处的磁力线方向为径向向外。该结构有漏磁存在,由于空气的磁导率很小,铁心的磁导率很大,因此磁通量主要分布于铁心。虽然7号铁心通过的磁通量少,但也远大于漏磁。由图3(b)可以看出,2号永磁体面对气隙为N极,在10、11号铁心磁极处磁力线的方向为径向向外,在1~9号和12号铁心磁极处磁力线的方向为径向向内。相邻的1号和2号永磁体,在10、12和1号铁心处磁场因同向而增强叠加,11、2~9号铁心处因磁场反向而减弱叠加,可见永磁体释放出的磁通量显然未被完全利用。由于定子铁心磁极的截面尺寸变化较大,通过的磁通量受到较大限制,为了防止磁饱和引起铁心铁损异常增加,转子中永磁体厚度一般较小。该结构中最突出的问题是临近永磁体互相干涉,两者互为对方磁路中的大磁阻,造成气隙处磁通量密度降低,永磁体工作点被恶化,永磁电动机使用寿命降低且功率密度减小。

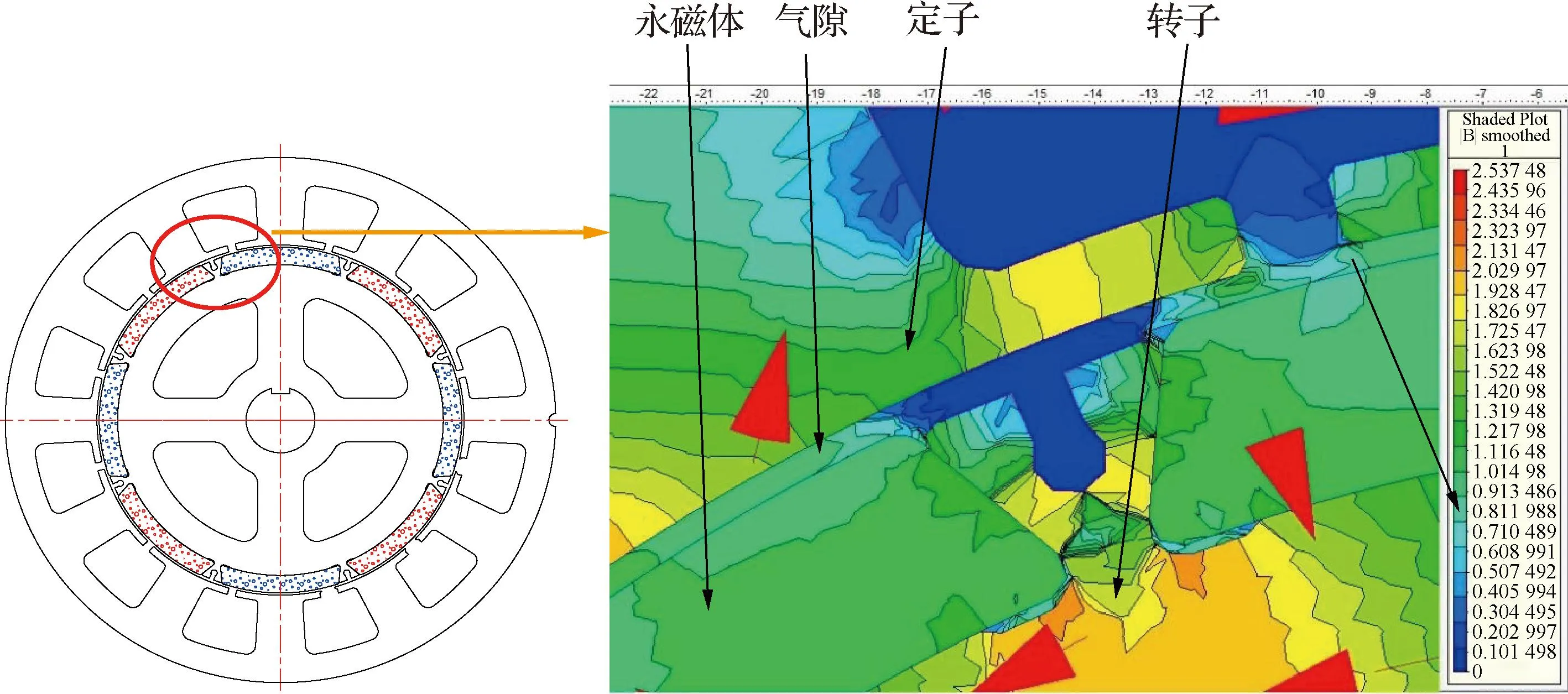

为更清晰地理解现有永磁电动机的缺陷,以某表贴式永磁体电动机为对象,仿真分析磁场情况。对照实验方案分3组:1)完整的永磁电动机气隙,目的是观察所有永磁体相互叠加的磁场分布状况;2)保留一块永磁体,其余永磁体设为空气,目的是将临近永磁体等同为空气,同时不进行磁化,观察单个被研究永磁体释放磁场的分布状况;3)保留一块永磁体,其余永磁体材料设定为铁心,观察没有临近永磁体释放叠加磁场时的分布状况。3种仿真结果如图4—图6所示。

图4 完整永磁体电机及其局部磁通量密度云图

图5 保留一块永磁体、其他永磁体位置为空气的电机及其局部磁通量密度云图

图6 保留一块永磁体、其他永磁体位置为铁心的电机及其局部磁通量密度云图

3种方案气隙处磁通密度分别为0.710 4~0.913 4 T、0.896~0.985 T和1.17~1.26 T。分析可知,永磁体为磁的不良导体,与相同形状体积的空气磁阻相近。第1组与第3组对比可知,相邻永磁体互为对方大磁阻。可见临近并列布置的永磁体,相互干扰降低了气隙处磁通量密度,通过改变磁路结构有提高气隙处磁通量密度的可能性。

3 新型复合气隙外转子电机结构设计及磁路分析

基于上述永磁电动机的磁路分析,可知改变磁路结构可提高其功率密度。本文对外转子永磁电动机的结构进行了创新,各部分的硅钢片形状如图7(a)所示。新结构每个单永磁体磁路各自独立,具有2个径向气隙和1个轴向气隙,见图7(b),形成柱式电动机周向成环的磁路及盘式电动机轴向成环的磁路。圆柱式电动机气隙为径向,转子内部的空间大部分没有被有效利用。盘式电动机轴向尺寸小,沿半径方向的空间利用率高,因而盘式永磁电动机的功率密度远高于柱式电动机,通常为后者的3倍以上。盘式电动机制造工艺难度大,永磁体固定及铁心制造难度大,且线圈绕制复杂。新结构兼具盘式电动机和圆柱式电动机的优点,提高了功率密度且规避了盘式电动机的工艺难度。

(a)零件的形状和位置关系

(b)中心和右侧永磁磁路示意图

3.1 永磁电动机磁场的仿真

仿真工具采用Magnet磁场专用仿真软件,该软件能进行电气设备的电磁场特性分析,包括动、静态磁场二维和三维磁场分析。如图8所示建立仿真模型,选取无取向硅钢片,永磁体牌号为N35。铁心采用Magnet自带材料M-19 26 Ga。

图8 第一代模型的3D网格模型

3.2 气隙处磁极的仿真

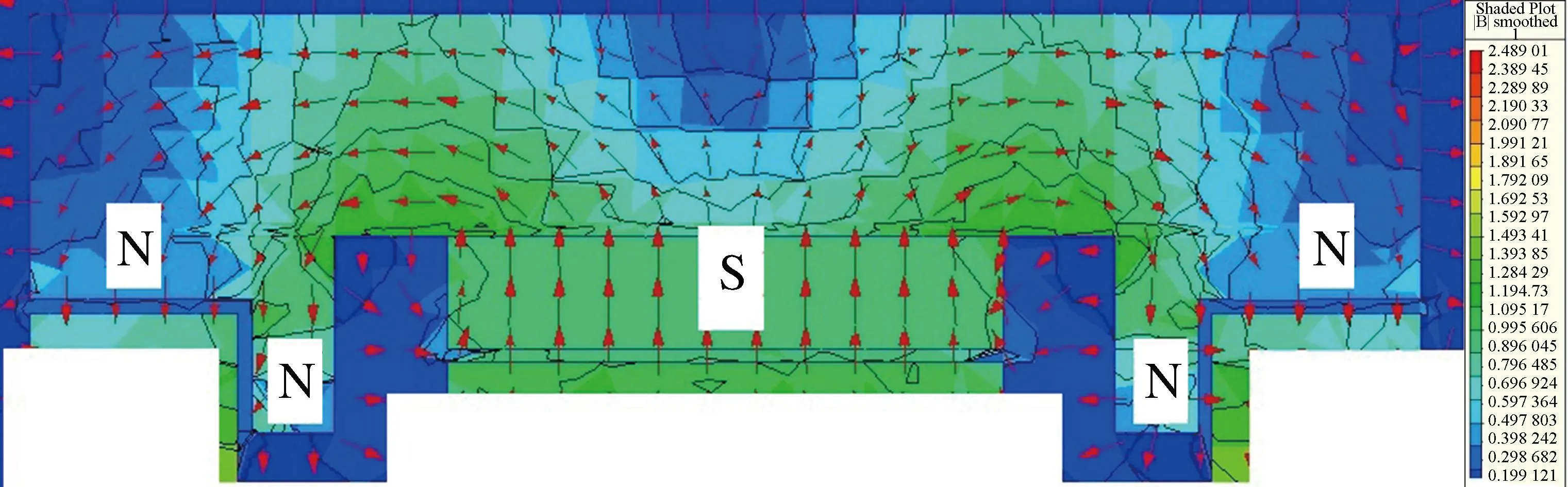

首先对新电机定子转子的磁极进行仿真,理论上验证电动机改进的可行性。在同一位置上分别对转子和定子进行仿真,对转子仿真时略去线圈电流产生的磁场。设永磁体充磁方向径向向外,仿真结果如图9所示,在永磁体磁场的单独作用下,转子产生5个磁极。主转子气隙处形成S极,副转子及侧外转子气隙处为N极。

图9 永磁体单独产生磁极的示意图

同理,对定子线圈产生的磁极做类似仿真,设励磁电流产生的磁力线沿径向向内。仿真结果如图10所示,主定子气隙处形成S极,副定子的两气隙处均形成N极。由仿真图可知:相同位置气隙处,定子、转子产生相同磁极。磁极相同则相互排斥,可验证新结构在理论上能实现能量转换,驱动电动机旋转。

图10 定子线圈单独产生磁极的示意图

3.3 永磁电动机磁路的验证

模型设置后进行3D静态磁场仿真,在模型中设置切面,观察不同区域气隙处磁通量密度及分布情况,分析仿真结果后依据磁学理论对永磁电动机结构参数进行优化。

3.3.1 第一代仿真

第一代仿真结果如图11所示。3个气隙分别为主气隙-径向气隙、副气隙-轴向气隙、副气隙-径向气隙。仿真结果显示磁通量密度不理想,主气隙处的磁通量密度为0.897 T,副气隙处仅为0.302 T。究其原因是主副定子铁心间的连接块尺寸过小,达到了磁饱和,过多的磁通形成了漏磁,因此主、副气隙处的磁通量密度没有提高。副气隙处的磁通量密度小是因为副气隙的表面积很大,径向和轴向气隙面积之和是主气隙的2倍多。由于副气隙处磁通量密度较小,因此减小副定子和副转子的尺寸能进一步提高电动机的功率密度。

(a)主气隙处的磁通量密度

(b)副气隙处的磁通量密度

3.3.2 第二代仿真

基于第一次仿真结果,将定子铁心的连接块尺寸增加2 mm,气隙处磁力线通过的面积增大,避免出现磁饱和,降低了漏磁风险;同时将永磁体厚度从4 mm增加到6 mm,提供更高的磁通量密度。仿真结果如图12所示,磁通量密度在主气隙处提高至1.100 T,比图4所示的原有电机仿真结果(0.913 T)提升了20%;副气隙处的磁通量密度提高至0.500 T,与图4相比提升了11.7%。仿真结果表明改进的结构设计合理。

(a)主气隙处的磁通量密度

(b)副气隙处的磁通量密度

3.3.3 第三代仿真

由于副气隙处的磁通量密度较低,将副气隙径向气隙的轴向长度由8 mm缩减为3 mm,副气隙处轴向气隙的尺寸不变,仿真结果如图13所示。主气隙处的磁通量密度对比二次改进后的结果稍有下降。副气隙处的径向气隙和轴向气隙处的磁通量密度提高至0.650 T。此方案减小轴向尺寸10 mm,从而减小了重量,提高了气隙处磁通量密度,提升了电动机的扭矩和功率密度。

(a)主气隙处的磁通量密度

(b)副气隙处的磁通量密度

4 结 语

外转子永磁电动机以其优良的性能广泛应用于电动汽车、无人机、矿山机械等领域。本文通过对现有常见贴片式外转子电动机的仿真分析,验证了相邻永磁体互为对方磁路中大磁阻及漏磁大的问题。为进一步提高电动机的功率密度,本文提出一种新型复合气隙的电动机,具有2个径向气隙和1个轴向气隙,兼有盘式电动机和圆柱式电动机的优点。经仿真分析验证,该结构能有效降低磁路磁阻,提升气隙处的磁通量密度,实现电动机本身的轻量化。目前仅对永磁磁路进行了分析,后续将增加电磁场磁路分析,对电动机结构进行改进设计。