钛合金微铣削辅助电解复合加工试验研究

汪思鹏,何亚峰,,郭 魂,,魏志宏,徐 波

( 1. 安徽理工大学机械工程学院,安徽 淮南 232001;2. 常州工学院,江苏 常州 213032 )

钛合金材料具有密度小、比强度高、抗腐蚀性强等优良性能, 广泛应用于航空航天、 医疗器械等领域。 相较于其他材料, 采用传统切削方法加工钛合金时易导致刀具的崩刃和磨损, 同时由于切削力的作用会使零件产生变形。相比于传统切削加工,采用电解加工时工具阴极与工件阳极不直接接触, 具有无残余应力、无热应力、无毛刺、刀具无磨损等优点,被认为是解决钛合金等难加工金属材料加工的一种有效手段。因此,国内外学者针对钛合金的电解加工做了大量研究。

在电解加工中工具阴极的几何形状、 加工工艺参数、电解液类型是影响加工结果的关键因素。崔振等[1]设计了三种具有不同底部出液孔形式的工具阴极,并进行多组参数下的TiB2/7050 铝基复合材料电解铣削试验,发现在出液孔开孔方式、开孔数量、开孔面积相同的情况下,提高底部出液孔分布的均匀性可有效提高加工效率。 Liu 等[2]通过试验和数值仿真研究发现在电解加工TB6 钛合金时,改变阴极端部的倾斜角度可有效防止刀具后端对已加工表面的二次加工,从而提高表面质量。 在研究工艺参数对钛合金电解加工的影响方面,孙宇博等[3]通过正交试验研究了电源频率、占空比、加工间隙对加工速度和加工质量的影响,结果表明加工间隙和电源频率是影响电解加工速度的关键因素,降低加工间隙和提高电源频率有利于降低工件表面粗糙度。 李家宝等[4]通过进行不同电源类型、脉冲电压、脉冲频率、占空比下的钛合金电解加工试验,发现相对于直流电源,脉冲电源加工能大大减少TC4 钛合金叶栅电解加工中的表面点蚀,从而改善加工质量。 在电解液方面,孙宇博等[5]研究了不同组分电解液对钛合金TC4 工件表面质量的影响, 通过对比试验发现,在质量分数15%的NaBr 和10%的NaCl 混合电解液中, 加工TC4 试样可得表面粗糙度Ra1.421 μm的光滑表面,同时不同组分电解液对加工工件亚表面层的影响均不大。 杨振文等[6]通过试验研究发现,NaCl 电解液作为一种典型的线性电解液活性较强,可有效蚀除TC4 钛合金的表面钝化层,促进金属基体稳定溶解,但加工复制精度不高。NaNO3电解液虽然非线性特性好、加工精度高,但对工件表面钝化层的蚀除能力相对较差, 生产效率低。 为解决NaNO3电解液中钛合金由于表面钝化难以直接电解加工的问题,Camp 等[7-8]提出机械电化学铣削复合加工方法,即采用氮化硅陶瓷刀片作为铣削刃对钛合金表面进行铣削加工,同时利用工具阴极对工件进行电解加工,如此结合了传统铣削和电解加工的优势,有效提高了加工效率。

本文提出使用硬质合金铣刀作为铣削工具的钛合金微铣削辅助电解复合加工方法,设计了装夹双刃铣刀和工具阴极的复合加工工具,建立了复合加工深度轮廓分布的数学模型,并开展相关加工试验。通过试验研究进给速度、主轴转速、加工电压等参数对加工结果的影响,以获得更好的表面质量。

1 微铣削辅助电解复合加工原理

1.1 加工工具设计

图1 是微铣削辅助电解复合加工工具的结构和实物,由工具阴极和铣刀两部分组成,其中工具阴极材料为304 不锈钢,绝缘座材料为环氧树脂,铣刀片材料为硬质合金。 工具阴极的加工面由两个1/4 圆环组成,内径和外径分别为23 mm 和35 mm。 工具阴极表面有宽度为1 mm 的短圆弧通液孔, 加工时电解液从此处流入加工区域; 铣刀部分主要由铣刀片和刀座组成,铣刀片与刀座之间用螺钉锁紧,使用时先用绝缘座将工具阴极和铣刀隔开后, 再用绝缘螺钉使其固定。在装夹后,铣刀刀尖高于工具阴极的加工面, 以确保铣刀在铣削时可有效去除工件表面材料。

图1 复合加工工具

1.2 加工原理

图2 显示了微铣削辅助电解复合加工过程,复合加工工具保持高速旋转沿加工方向向工件进给,铣刀在高速旋转主轴的带动下对钛合金工件表面进行铣削加工,用以去除工件表面的钝化层。在NaNO3电解液的作用下, 随铣刀共同旋转的工具阴极开始对已去除钝化层的工件表面进行电解加工。 机械铣削和电解加工在整个加工过程中呈周期性交替进行,其中:机械铣削加工深度用HM表示,初始间隙和电解初始加工间隙分别用XE、X0表示。

图2 钛合金微铣削辅助电解复合加工原理

2 微铣削辅助电解复合加工数学模型

在微铣削辅助电解复合加工过程中, 材料的去除是由铣削加工和电解加工共同完成的。因此,复合加工的深度H 可用下式表示:

式中:HM为铣削加工深度;HE为电解加工深度。 对于电解加工部分,根据法拉第定律可知,阳极工件表面材料的去除速度与电流密度i 成正比[9],被加工表面上任意一点的加工速度V1可用下式表示:

式中:η 为电流效率;ω 为材料的体积电化学当量;k为电解液的电导率;Δ 为两极间的加工间隙;UR为电解液的欧姆压降,此处可认为两极间的加工电压。

图3 是复合加工时圆环形工具阴极进给的示意,取工具阴极进给方向为Y 轴,工件表面的法向方向为X 轴,工具阴极表面圆心为坐标原点建立坐标系。 则式(2)可改写为:

图3 圆环形工具阴极进给的示意图

对上式两边同时积分可得:

式中:x 为坐标系下的加工间隙。 当初始条件t 趋于0 时,x=x0(电解初始加工间隙),代入式(5)可得C=x02/2。 整理后可得经过t 时间后加工间隙x 表示为:

由上式可知:在其他条件不变的情况下,电解加工间隙x 随着加工时间t 增大而增大。 而在实际加工中,由于受到工具阴极形状的影响,被加工区域处于加工状态下的时间并不都相等。 常用的圆环形工具阴极在进给加工时, 工件表面上一点处于电解加工状态下的有效工作距离如图3 中实线表示, 其在对应Z 轴上的分布是不等的。 因此当工具阴极以恒定加工速度VC进给时,Z 轴上一点处于电解加工状态下的时间也不相同,其分布特征可用下式表示:

式中:r 和R 分别为圆环状工具阴极的内外圆半径。将其代入式(6)可得加工间隙在Z 轴上的分布:

在使用圆环状工具阴极进行加工时,由于表面区域处于加工状态下的时间长短不同,所得的加工深度也不同。 同时,考虑到复合加工过程中,电解加工的初始加工间隙为铣削加工后的表面与工具阴极表面之间的距离,因此可将电解初始加工间隙X0表示为:

式中:XE为初始间隙。

而最终的复合加工深度H 可表示为:

综合式(8)~式(10),可得微铣削辅助电解复合加工的深度轮廓分布为:

将上述表达式绘制在XZ 坐标系下, 其结果如图4 所示。 复合加工深度在中间位置最浅,趋向两侧加工深度有着先增大再减小的变化趋势,同时在Z 轴上的分布具有对称性。

图4 复合加工深度轮廓数学模型

3 微铣削辅助电解复合加工试验

3.1 试验平台搭建

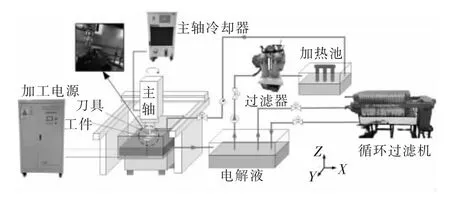

图5 是钛合金微铣削辅助电解复合加工试验平台,主要由数控加工系统、电解液供给系统、循环过滤装置和加工电源四个部分组成。 加工时工件固定在工作平台上,复合加工工具装夹在旋转主轴上,为确保加工时主轴处在低温状态不发生热变形影响加工精度,在主轴连接主轴冷却器,旋转主轴配合三轴移动数控系统实现对工件的三轴数控加工。 从电解液池流出的电解液经过滤处理后,以预设压力进入加工区域。 加工采用电源为直流稳压电源,可实时显示当前加工的电流和电压。

图5 加工系统装置

3.2 单因素试验设计

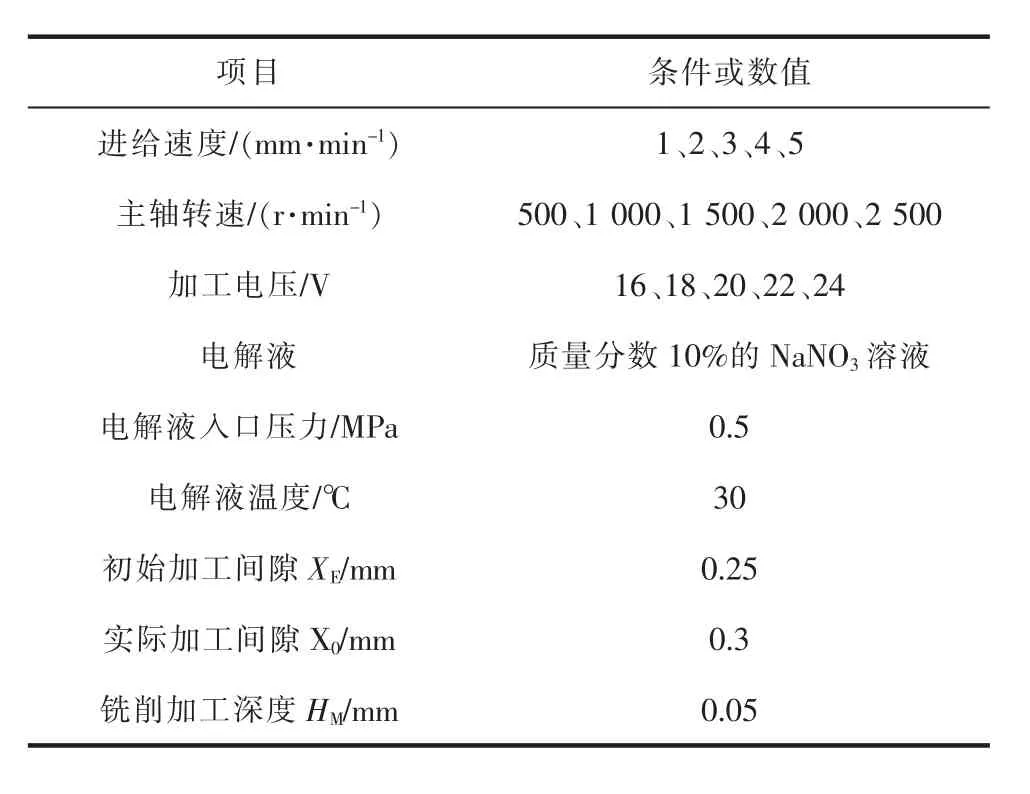

利用图5 所示加工装置对钛合金进行加工,在其他条件不变的情况下,通过改变进给速度、主轴转速、加工电压进行单因素试验,加工参数见表1。 在试验加工前,利用线切割设备将钛合金工件制作成65 mm×50 mm×8 mm 的矩形块,加工时的刀具沿着Y 轴负方向进刀,待走刀距离达到60 mm 后,停止加工。

表1 试验参数

4 加工结果与分析

4.1 加工参数对复合加工的影响

4.1.1 电流密度

在钛合金微铣削辅助电解复合加工过程中,电解加工速度与加工表面的电流密度有关, 电流密度越大表面金属溶解的速度越快, 电解加工速度也越高。 图6 是在试验中不同加工参数下加工区域的电流密度,其随着进给速度和加工电压的增大而增大,随着主轴转速增大而减小, 其中进给速度对电流密度的影响最大。 当进给速度为1 mm/min 时电流密度仅为6.8 A/cm2, 当进给速度为5 mm/min 时电流密度增大到18.0 A/cm2,这是由于加工距离相同时,进给速度增大会导致各个区域处于电解加工的时间减小,从而引起加工深度的减小。在其他条件不变的情况下,电流密度与两极间的加工间隙成反比,所以电流密度会随着进给速度增大而增大, 而电流密度随加工电压增大而增大, 是由于电流密度与加工电压成正比。加工中随着主轴转速增大,同等时间内工具阴极加工的面积也增大, 而电流密度与作用面积成反比,所以电流密度会随着主轴转速增大而减小。

图6 加工参数对电流密度的影响

4.1.2 复合加工深度

图7 是不同加工参数下工件的横截面轮廓曲线, 可见随着进给速度增大, 复合加工深度逐渐减小,这主要是由于随着进给速度增大,加工区域处于电解加工的时间逐渐变短,所以复合加工深度变小。在电解加工中,加工速度与表面电流密度成正比,而随着主轴转速的增大电流密度逐渐减小, 所以复合加工深度也随着主轴转速的增大而减小。 其他加工条件不变时, 电解加工速度与两极间的加工电压成正比,所以加工电压增大会导致复合加工深度增大。

图7 加工参数对复合加工深度的影响

4.1.3 材料去除率

材料去除率为评价材料去除速度的指标, 表示单位时间内工件加工前后的质量差, 通过计算分析得到进给速度、主轴转速、加工电压对材料去除率的影响见图8。

由图8 可见,进给速度在1~5 mm/min 范围内,材料去除率随着进给速度的增大而增大,这主要是由于随着进给速度增大,平均加工深度逐渐变小,这意味着两极间的加工间隙也变小,而电解加工速度与加工间隙成反比,所以电解加工速度随进给速度增大而增大,如此工件表面材料的溶解速度越快,材料去除率越高。当主轴转速在500~2 500 r/min 范围内,随主轴转速增大,材料去除率呈现减小的趋势,这是由于随着主轴转速增大, 加工时的电流密度逐渐减小,使得加工速度逐渐减小。当加工电压在16~24 V 范围内,材料去除率随着加工电压的增大而增大,这是由于其他条件不变的情况下,工件表面的电解加工速度随着加工电压增大而增大。从结果来看,进给速度变化对材料去除率的影响最大, 加工电压对材料去除率影响最小, 在进给速度5 mm/min、主轴转速1 500 r/min、加工电压24 V 的参数下,得到的材料去除率最高,为0.268 g/min。

4.1.4 轮廓定域性

为分析不同加工参数对加工后沟槽精度的影响,采用轮廓定域性作为评价加工精度的指标,通过工具阴极外径与已加工沟槽宽度的比值计算, 得到进给速度、主轴转速、加工电压对轮廓定域性的影响见图9。

如图可见, 在加工过程中对轮廓定域性影响最大的是主轴转速,其次是进给速度,影响最小的是加工电压。其中,增大进给速度和主轴转速均有利于轮廓定域性的提高, 这主要是由于随着进给速度的增大,各个区域处于电解加工状态下的时间变短,所以边缘区域受杂散腐蚀的影响小。 同样在主轴转速增大的情况下,电解液在通过边缘区域时流速增大,有助于减少杂散腐蚀,提高沟槽的加工精度。

4.2 表面形貌

图10 是在进给速度3 mm/min、加工电压24 V、主轴转速2 000 r/min 的参数下复合加工后的钛合金工件表面, 可以看出该条件下钛合金工件在微铣削辅助电解复合加工的作用下表面材料被去除。 加工表面出现黑色外观,这是由于部分电解产物未及时排出聚集在表面造成,同时边缘处出现杂散腐蚀,这主要是由于电解液流向在此处发生突变,电解加工不稳定。 为对复合加工作用下的工件表面做进一步分析,使用光学显微镜对其表面进行观察,可以看出加工后的表面无机械铣削加工痕迹,而是具有电解加工特有的蚀坑结构。 经过多次试验对比,此参数下加工效果最好,表面粗糙度可达Ra1.785 μm。

图10 加工工件表面形貌

4.3 试验验证

改变至进给速度3 mm/min、加工电压24 V、主轴转速1 500 r/min 的参数条件下,提取图10b 中虚线所示位置横截面试验轮廓和理论值进行对比,其结果见图11。 由图可见,理论曲线和试验曲线变化趋势基本一致,在数值上理论值比试验值偏大,这是由于工具阴极上开有短圆弧通液孔,实际作用于加工的面积要小于理论值;同时试验两侧的尖角现象并不像理论曲线那样明显,这是由于在尖角处电解液流动的稳定性降低,实际电解加工速度达不到理论值。

图11 试验和理论曲线对比图

5 结论

本文对钛合金微铣削辅助电解复合加工进行试验研究,分析了进给速度、主轴转速、加工电压对复合加工的影响, 并建立了复合加工深度轮廓的数学模型,得到以下结论:

(1)在复合加工过程中,对复合加工深度和材料去除率影响最大的加工参数是进给速度, 对轮廓定域性影响最大的加工参数是主轴转速。其中,轮廓定域性随进给速度增大而增大, 复合加工深度随进给速度增大而减小, 增大主轴转速有助于提高轮廓定域性。

(2)在复合加工过程中,电流密度与进给速度和加工电压成正比,与主轴转速成反比,其中进给速度变化对电流密度影响最大, 在进给速度3 mm/min、加工电压24 V、 主轴转速500 r/min 的参数下能得到最大的电流密度,而在进给速度3 mm/min、加工电压24 V、主轴转速2 000 r/min 下能得到最好的表面质量。

(3) 建立了钛合金微铣削辅助电解复合加工深度轮廓的数学模型,并进行试验验证,发现试验曲线和理论曲线能较好地吻合。