铜基粉末冶金摩擦材料粘接层失效机理研究

贾潞

(中国铁路北京局集团有限公司,北京 100860)

高速列车制动技术关系着列车运营的安全性、平稳性和舒适性,是决定列车行驶速度与紧急制动能力,确保列车运行安全的关键技术。随着社会经济的发展与战略规划需求,我国高速铁路的运营速度也不断提高,这对列车的基础制动系统,特别是闸片的性能提出了更高要求[1-4]。当列车电制动故障或者施加紧急制动时,机械摩擦制动必须保证高速列车在规定的制动距离内停车,以确保列车运行安全[5-6]。由于列车制动能量与速度呈二次方正比关系,因此列车速度越高,制动时闸片承受的能量越大,摩擦材料的温升越高[7-8]。

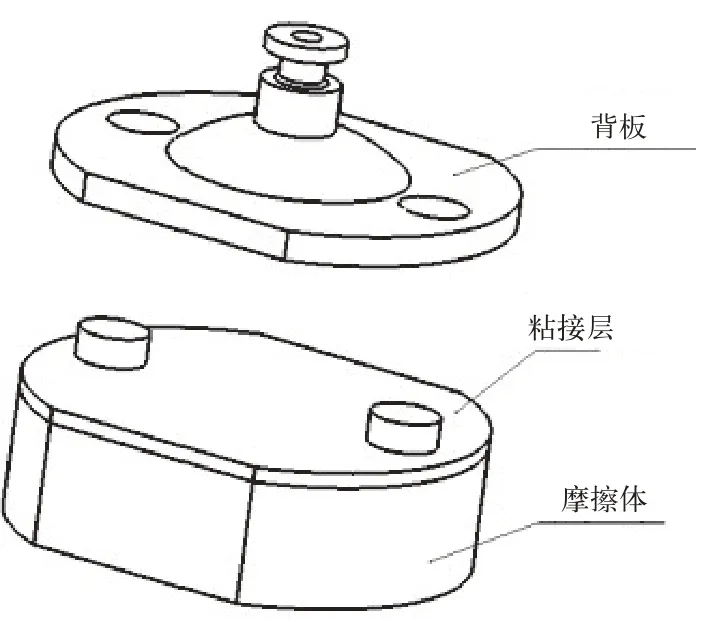

高速列车上普遍使用的闸片为铜基粉末冶金闸片。闸片的摩擦块由摩擦体、粘接层和背板3 部分组成,其中摩擦体是闸片制动性能的主体来源,背板作为增强支撑结构通过粘接层材料与摩擦体烧结在一起[9-11]。这种异质件连接结构的界面处通常强度较低,在实际车辆运营中偶有摩擦体材料脱落现象发生,造成了一定安全隐患。

目前,鲜有针对闸片使用过程中摩擦体材料脱落原因的分析研究。文中通过制备不同厚度的摩擦块,模拟了车辆运营过程中不同磨耗程度的闸片状态。以制动温度对材料性能的影响为出发点,进行不同速度等级1∶1 制动动力试验。通过测试不同厚度摩擦块温度数据,分析制动温升对摩擦材料粘接层微观形貌和力学强度的影响。

1 试验过程

1.1 试验原料与样品制备

铜基闸片采用粉末冶金方法制备,摩擦体的主要原料有电解铜粉、还原铁粉、铬铁颗粒、石墨和碳化硅颗粒。粘接层的材料为电解铜粉,背板材料为镀铜的45#钢。粉末原料在V 型混粉器中混合2 h,之后在400 MPa 压力下压制成型。背板放在压制生坯上,在高纯氢气气氛中进行热压烧结,烧结温度为950 ℃,压力为3 MPa,保温时间为2 h。

1.2 试验方法及数据记录

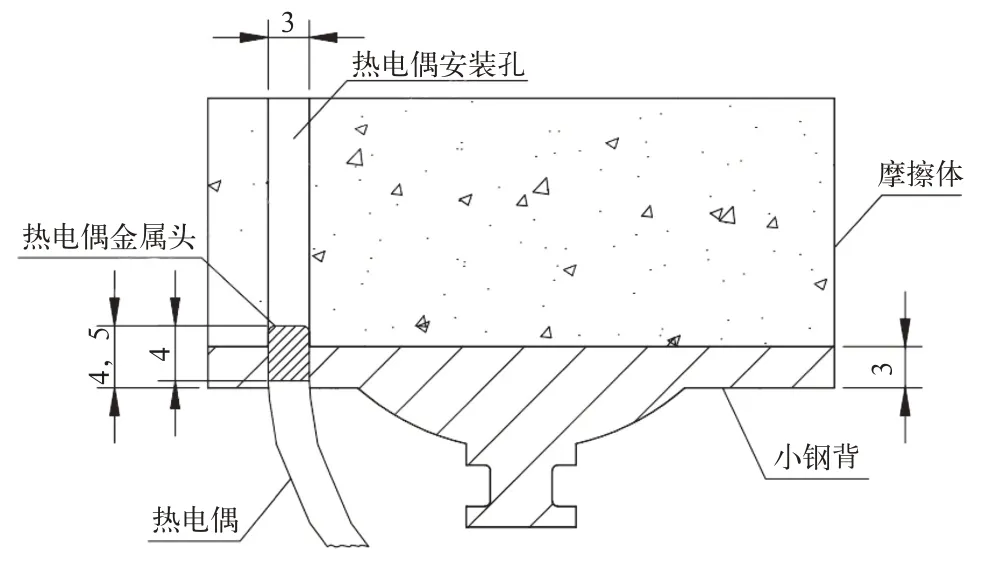

将烧结后的摩擦块按厚度分成3档,采用燕尾型粉末冶金闸片装配方式进行装配,得到摩擦块厚度分别为21、15、9 mm的闸片各1 副。闸片在进行1∶1 制动动力试验前,在不同位置的摩擦块上打孔,如图1 所示。打孔位置涵盖了摩擦半径的内、中、外位置,在打孔位置处安装热电偶,对制动过程中摩擦块粘接层进行温度测试,热电偶安装方式如图2 所示。

图2 热电偶安装位置图示

闸片按照TJ/CL 307-2019《动车组闸片暂行技术条件》中的C.6 程序在1∶1 制动动力试验台进行测试,试验过程中记录单个摩擦块的温度—时间曲线和最高温度值,以及闸片所有摩擦块测点平均温度最高值和打孔摩擦块的温度最高值。

采用ZEISS-EVO 18 扫描电子显微镜观察摩擦材料和粘接层的微观形貌,采用MTS 材料试验机检测摩擦块粘接面的剪切强度。

2 试验结果

2.1 相同制动工况下不同厚度摩擦块温度分析

不同厚度摩擦块制动温度分布情况如图3 所示,图3 中的柱状图标高度表示制动的初速度,柱状图标颜色代表不同的制动压力。图中代表9 mm厚度摩擦块的黄色星标温度在各制动工况下始终高于15 mm 和21 mm 厚度的摩擦块。当制动初速度和制动压力都较低时,15 mm 和21 mm 摩擦块的最高平均温度较为接近。随着制动初速度和制动压力的提高,15 mm 和21 mm 摩擦块最高平均温度的差值也逐渐加大,在300 km/h 及以上的制动速度时形成显著的梯度分布。试验结果说明,摩擦块厚度越薄,摩擦块粘接面处的温度越高。

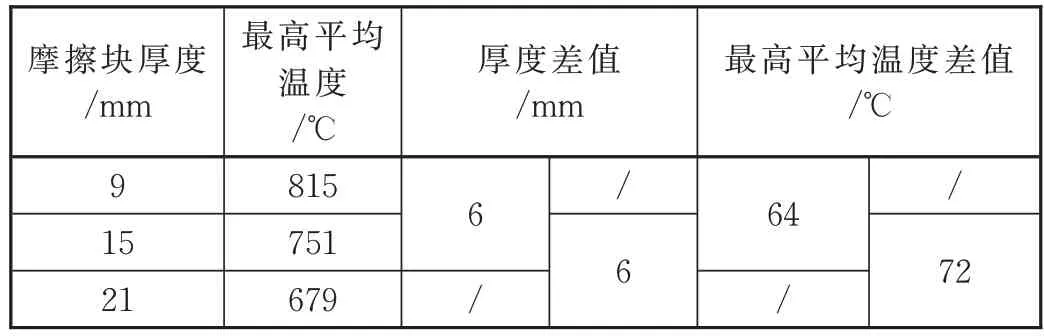

在速度350 km/h、压力32 kN的制动工况下,摩擦块厚度为9、15、21 mm的闸片最高平均温度分别为815、751、679 ℃,见表1。将摩擦块厚度差值和温度差值进行对比,在摩擦块厚度差值均为6 mm的情况下,21 mm 厚度摩 擦块与15 mm 厚 度摩擦块的最高平均温度差值为72 ℃,比15 mm 厚度摩擦块与9 mm 厚度摩擦块的最高平均温度差值高了8 ℃。以上结果说明,制动时摩擦块粘接层位置的温度随摩擦块厚度的变化呈非线性趋势。闸片厚度减薄后,随着制动温度的提高,闸片厚度方向上的热阻减小,散热速率更快,使厚度较薄的摩擦块粘接层温升减缓。

表1 摩擦块厚度差值与温度差值对比

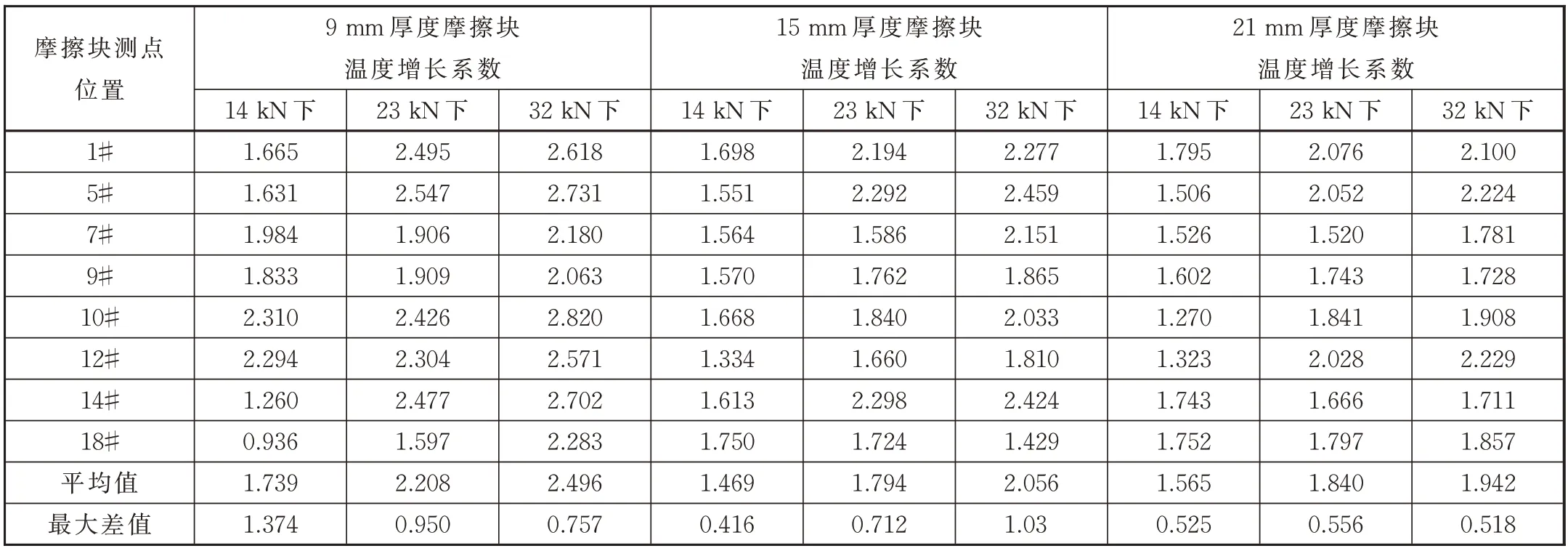

2.2 制动压力对温度增长系数的影响分析

将相同制动条件下制动过程中闸片的平均温度以及不同位置摩擦块的最高温度进行数据拟合,得到温度增长系数,即制动初速度每增加1 km/h 时的温度增加值。不同厚度闸片上不同位置摩擦块在相同制动速度和不同制动压力下的温度增长系数分布如图4 所示,温度增长系数值见表2。从图4 中可看出,当摩擦块厚度为15 mm 与21 mm时,闸片在各个制动压力下温度增长系数的均值小于摩擦块厚度为9 mm的闸片。在32 kN 大压力工况下,摩擦块厚度为9 mm的闸片平均温度的温度增长系数高达2.5 ℃/(km⋅h-1),即初始制动速度每增加100 km/h,闸片平均温度将上升250 ℃,该温度增长系数值约为同种工况下摩擦块厚度15 mm和21 mm 闸片的1.25 倍。

表2 不同厚度摩擦块闸片在不同制动压力下的温度增长系数 单位:℃/(km·h-1)

图4 制动过程中闸片温度增长系数分布

结合图4 和表2 数据可知,当摩擦块厚度9 mm时,所有测点粘接面温度增长系数的平均值在各个制动压力下都是最高的,但闸片上不同测点位置摩擦块的温度增长系数最大差值仅在制动压力为14 kN 和23 kN 时最高。其中,9 mm 厚度摩擦块在14 kN 制动压力下的温度增长系数最大差值分别是15 mm 和21 mm 厚度摩擦块的3.3 倍和2.6倍。这是因为当制动压力较小时,闸片浮动结构调整将导致摩擦块与制动盘贴合面不稳定,闸片上不同位置摩擦块与制动盘的接触力值不同,制动能量和温升速度也不同。而较薄的摩擦块因为温升速度快而放大了这一特征,导致不同位置摩擦块的温度增长系数差值较大。以上结论表明,9 mm 厚度的摩擦块在小压力制动时也存在局部温升明显的情况,摩擦块的厚度对粘接面的温度值影响显著。

2.3 温度对摩擦体脱落机理的影响分析

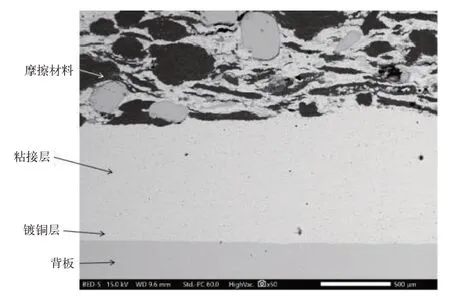

摩擦块由背板、粘接层和摩擦体3 部分组成,如图5 所示。其中,背板是镀铜的冲压金属件,粘接层由纯铜组成,摩擦体是铜基半金属压形件。在热压烧结过程中,摩擦块背板、粘接层及摩擦体三者之间通过铜的相互扩散作用产生结合,这种相互扩散作用为本征扩散,主要依赖于热缺陷进行。摩擦块背板、粘接层及摩擦体3 种介质的致密度各不相同,表现为高温条件下具有不同浓度的热点缺陷。在高温高压作用下,铜原子会从热缺陷浓度低的介质向热缺陷浓度高的介质中扩散,填充点缺陷,使3 种介质在视觉上成为一体,达到如图6 所示的界面状态。

图5 摩擦块结构图

图6 烧结后摩擦块粘接面的微观形貌

使用扫描电镜分别对制动试验后的不同厚度摩擦块粘接界面进行微观形貌分析,如图7 所示。厚度为21 mm 和15 mm的摩擦块经过制动试验后,粘接面及临近区域组织结合良好,如图7(a)和图7(b)所示。厚度为9 mm的摩擦块经过制动试验后,在摩擦体距粘接层约200~300 μm 位置处出现了长约1 mm的细长裂纹,如图7(c)所示。

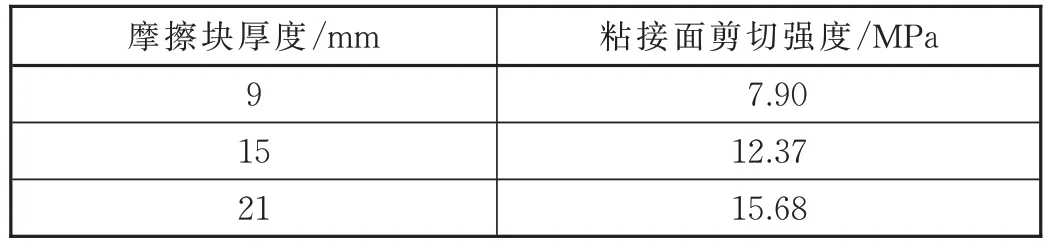

摩擦块在每次制动过程中都经历快速升温和降温的过程,背板、粘接层和摩擦体受温度影响发生膨胀和收缩。背板镀铜层和粘接层材料均为纯铜,热膨胀系数相近。而粘接层与摩擦体的组分差异较大,制动和冷却过程中的热膨胀系数不匹配,在反复的热应力作用下容易引发热疲劳裂纹。摩擦体材料为半金属复合材料,其强度明显低于由纯金属组成的粘接层。因此,热疲劳裂纹首先出现在粘接层与摩擦体结合界面靠近摩擦体内的一侧。厚度为9 mm的摩擦块粘接面处在制动时的温度最高且温升最快,在热应力作用下最先出现疲劳裂纹。分别对制动试验后不同厚度的摩擦块进行粘接面剪切强度测试,测试结果见表3。

表3 粘接面剪切强度测试数据

表3 中数据表明,制动试验后摩擦块粘接面的剪切强度随摩擦块厚度的减小而降低,厚度为9 mm的摩擦块粘接面剪切强度仅为厚度21 mm的摩擦块的一半,在车辆运行的过程中更容易发生脱落。

3 结论

(1)因材料热膨胀系数不匹配而产生的热应力是导致铜基粉末冶金摩擦材料粘接层失效的主要原因。

(2)闸片摩擦块的厚度越薄,制动时粘接层位置的温度越高且温升越快,在粘接面附近产生热疲劳裂纹导致摩擦块粘接层的剪切强度降低。

(3)闸片服役过程中,接近磨耗到限的摩擦块更容易出现摩擦体脱落现象,应着重关注此类闸片状态的跟踪维护。