高速动车组制动系统调压阀弹簧力值衰减因素试验研究

靳明旭,赵春光,常程城,张波,曹宏发

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2 北京纵横机电科技有限公司,北京 100094;3 铁科纵横(天津)科技发展有限公司,天津 301700)

减压阀、溢流阀、安全阀等调压阀是高速动车组制动系统的重要组成部件,其输出压力的稳定性直接影响列车运用安全。弹簧是直接保证调压阀压力输出的重要零件,弹簧的力值衰减程度决定了调压阀输出压力的稳定性。

随着动车组的广泛应用,弹簧力值衰减引起调压阀输出值不稳定的情况逐渐显现并引起重视。与进口调压阀相比,国产调压阀输出压力变化幅度较大。

弹簧衰减是随着使用时间推移而产生的必然现象,文中就影响弹簧衰减的因素进行研究,在既有基础上形成对照方案,设计试验进行比较验证,从而确定弹簧优化方案以开展应用。

1 弹簧应力松弛理论

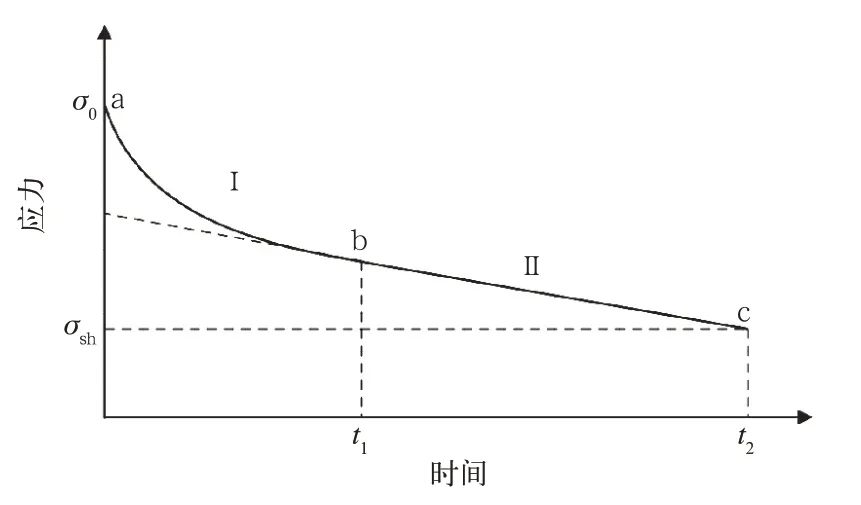

金属材料或元件在一定应变条件下,应力随时间推移而降低的现象称为金属应力松弛。典型的金属应力松弛曲线如图1 所示[1]。

图1 典型的金属应力松弛曲线

曲线分为2 个阶段,第Ⅰ阶段(图中ab 线段)持续较短时间,应力随时间延长而急剧下降;第Ⅱ阶段(图中bc 线段)持续时间较长,应力随时间延续而缓慢降低并趋向恒定[2]。在一定温度(T)和一定初始应力(σ0)的条件下,材料或零件的抗应力松弛性能可用剩余应力(σsh)、应力松弛率(vs)、Ⅰ阶段的松弛稳定系数s0和Ⅱ阶段的松弛速率系数t0等特性指标表征[3]。

应力松弛是机械弹簧、螺栓等基础件、精密仪器及仪表中弹性元件的主要失效模式[4]。当前对于应力松弛的产生机制尚无统一结论,但是可以确定应力松弛与材料微观结构发生位错有直接关系[5]。

弹簧类零件作为典型的金属材料零件,在运用过程中同样会出现应力松弛现象[6],在减压阀内,弹簧零件应力松弛引起的现象是弹簧力值的衰减。而对于弹簧类零件,如何在满足使用要求并兼顾生产效率的前提下有效改善力值衰减则成为了弹簧及机械结构设计的重点和难点。

2 弹簧力衰减影响因素试验研究

有研究表明,在一定应力水平下,弹簧应力松弛的主要影响因素有弹簧材料、强压方式、表面是否抛丸等[7]。而上述因素对于特定弹簧的影响程度因弹簧结构而异。对于动车组减压阀弹簧,设计试验分析上述因素对力值衰减的影响并寻找适合的优化方法。

2.1 试验对象

当前使用弹簧采用碳素合金钢丝材料,立定处理(冷强压)后抛丸处理的方式生产。

以现有弹簧为基准,通过对材料、强压方式和表面是否抛丸进行调整,参考正交试验方法,按照以下组别生产弹簧样件进行对比试验,见表1。状态1 和状态2的弹簧是当前正在使用的2 种调压阀弹簧,其中1 为国产弹簧,2 为进口弹簧。

表1 弹簧力值衰减对照方案

选取上述每种状态弹簧各8 个开展测试。

通过状态3 和状态5 比较,状态2 和状态8 比较,状态6 和状态7 比较,可明确强压方式对弹簧力值衰减的影响。通过状态1 和状态3 比较,状态4 和状态5 比较,可明确抛丸与否对弹簧力值衰减的影响。通过状态7 和状态8 比较,可明确沉淀硬化不锈钢与奥氏体不锈钢对弹簧力值衰减的影响;通过状态5 和状态8 比较,可明确碳素弹簧钢丝与奥氏体不锈钢对弹簧力值衰减的影响;通过状态5 和状态7 比较,可明确碳素合金钢丝与沉淀硬化不锈钢对弹簧力值衰减的影响。

2.2 试验方法

当前对于弹簧的力值衰减尚无统一测试标准。参考弹簧常用衰减测试方法,采用如图2 所示工装进行试验验证,其中螺栓选用10.9级,弹簧上下垫块热处理硬度不低于500 HV。

图2 弹簧力值衰减测试工装

试验周期为9周,试验开始前逐个测量被测弹簧在工作位置的力值F0,用工装将弹簧压缩到工作高度静置,每周测量弹簧在工作位置的力值Fn。计算弹簧力值衰减率k为式(1):

对每组状态弹簧每周测试的衰减率取平均值并记录。

2.3 试验结果

每组弹簧每周衰减率试验数据见表2。

表2 弹簧力值衰减数据 单位:%

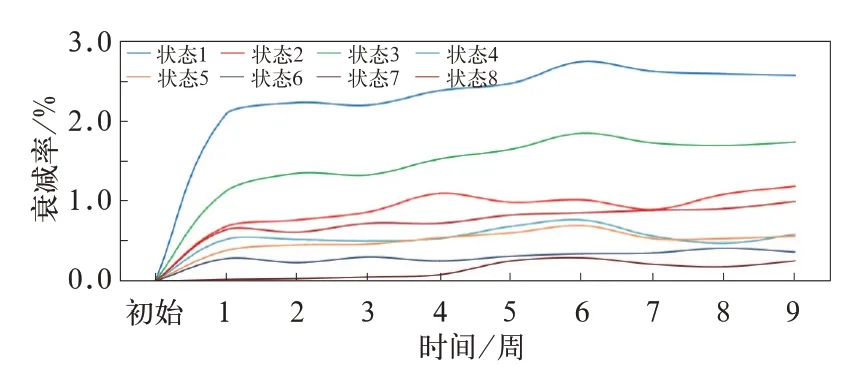

将上述数据整理成曲线,如图3 所示。

图3 弹簧力值衰减曲线

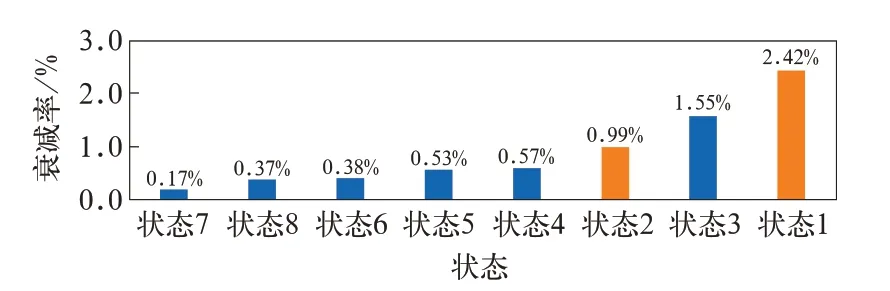

对上述各组状态力值衰减率取平均值计算并排序如图4 所示,其中状态1 和状态2 分别是当前正在列车上使用的2 种弹簧。图中状态4、状态5、状态6、状态7、状态8的弹簧可用于改善力值衰减问题。

图4 弹簧力值平均衰减率

3 数据分析

对上述试验数据进行分析,研究强压方式、抛丸与材料对弹簧力值衰减的影响。

3.1 强压方式影响比较

比较状态3 和状态5,状态2 和状态8,状态6和状态7,弹簧强压方式状态对照见表3。

表3 弹簧强压方式状态对照表

对于碳素合金钢丝,采用热强压工艺的弹簧力值衰减较采用冷强压工艺的弹簧力值衰减明显减少,如图5 所示。

图5 碳素合金钢丝弹簧不同强压方式衰减比较

对于奥氏体不锈钢,采用热强压工艺的弹簧力值衰减较采用冷强压工艺的弹簧力值衰减有一定程度减少,如图6 所示。

图6 奥氏体不锈钢弹簧不同强压方式衰减比较

对于沉淀硬化不锈钢,采用热强压工艺的弹簧力值衰减较采用冷强压工艺的弹簧力值衰减略小,如图7 所示。

3.2 抛丸处理影响比较

比较状态1 和状态3,状态4 和状态5,弹簧抛丸处理状态见表4。

表4 弹簧抛丸处理状态对照表

对于进行冷强压的碳素合金钢丝弹簧,未进行抛丸处理的弹簧力值衰减较进行过抛丸处理的弹簧力值衰减明显减少,如图8 所示。

图8 冷强压弹簧抛丸处理衰减比较

未进行抛丸处理的弹簧力值衰减较进行过抛丸处理的弹簧力值衰减略小,无明显区别,如图9所示。

图9 热强压弹簧抛丸处理衰减比较

对照图8 和图9,进行过热强压处理的碳素弹簧钢丝力值衰减明显降低,可认为对于碳素弹簧钢丝,热强压处理的影响程度要大于抛丸处理的影响程度。

3.3 材料影响比较

比较状态5,状态7 和状态8,弹簧材料状态见表5。

表5 弹簧材料状态对照表

弹簧在抛丸条件和强压方式相同的条件下,沉淀硬化不锈钢力值衰减小于奥氏体不锈钢力值衰减,奥氏体不锈钢力值衰减小于碳素合金钢丝力值衰减,如图10 所示。

图10 不同材料弹簧衰减比较

4 小结

通过以上试验数据可知:

(1)热强压处理后的弹簧抗衰减能力优于冷强压处理后的弹簧;对于碳素弹簧钢丝,该影响较为显著。

(2)不进行抛丸处理的弹簧抗衰减能力优于抛丸处理的弹簧。

(3)不同材料抗衰减能力:沉淀硬化不锈钢>奥氏体不锈钢>碳素合金钢丝。

考虑到热强压处理的生产效率和成本问题,在动车组制动系统中选择状态6的弹簧作为优化方案,即沉淀硬化不锈钢、冷强压、不进行抛丸处理。

5 验证

根据上述研究结果,选取减压阀进行验证。分别选用当前现车运用的弹簧状态1、状态2 与优化后的弹簧状态6 装入减压阀内开展试验。

将3 种不同状态的弹簧分别装入减压阀中如图11 所示,按照使用接口连接减压阀气路,并模拟减压阀在列车运行时的入口气压。调节减压阀输出值为(600±1)kPa,记录各减压阀起始输出调节值。每周记录各减压阀输出压力,持续观察压力变化。

图11 减压阀装入不同弹簧后测试工装

测试期间各减压阀输出值的衰减情况如图12所示。可以看出,装配优化后弹簧的减压阀经过9周的衰减测试,较装配既有弹簧的减压阀衰减有较明显减少,优化方案有效。

图12 减压阀输出压力衰减率

6 结论

文中针对动车组制动系统调压阀调定值在运用过程中随时间衰减的问题,以减压阀弹簧为对象,运用弹簧力值衰减相关基础理论,开展了多种材料、处理方式弹簧的衰减特性研究。明确了不同种类弹簧钢丝及处理方式对弹簧衰减的影响,有效提升了弹簧的抗衰减性能。优化后的弹簧经试验验证,抗衰减程度优于同类进口产品。装配不同弹簧的减压阀调定压力试验表明,利用研究成果优化后的减压阀弹簧,可有效减少减压阀调定压力的衰减。

——次级调压阀