高土石坝心墙砾石土料掺配施工技术

赵生财

(中国水利水电第十二工程局有限公司,浙江 杭州)

概况

两河口水电站挡水建筑物为砾石土心墙堆石坝,最大坝高295 m,坝顶宽度16 m, 上游坝坡坡比1:2.0,下游坝坡坡比1:1.9,大坝坝体共分为防渗体、反滤层、过渡层和坝壳四大区。大坝心墙砾石土设计填筑量440 万m3,围堰砾石土料0.5 万m3。砾石土料分别由上游亚中料场、苹果园料场、瓜里料场、普巴绒料场及下游西地料场供应,砾石土料除极少部分直接开采上坝外,其他土料全部按要求比例掺砾后上坝。砾石土料按6:4 掺配料、7:3 掺配,掺配后的砾石土颗粒级配应符合下列规定:

(1) 填筑土料最大粒径不大于150 mm。

(2) 粒径大于5 mm 的颗粒含量不超过50%,不低于30%。

(3) 小于0.075 mm 的颗粒含量应不小于15%;小于0.005 mm 的颗粒含量应大于8%。

1 总体掺配规划

将加工合格的砾石和土料按照质量比互层铺料,采用正铲“平铺立采”的工艺掺配。铺料过程中采用定制标杆、手持GPS、测量网格等多种方法进行层厚控制。分别将土料或砾石放在顶层的方式来应对雨季降雨和冬季低温。通过铺料厚度、掺配遍数相关试验,确定后续铺料厚度及掺配遍数的工艺参数;根据实际试验工况的数据统计,进行铺料厚度波动范围的统计分析,为后续的质量控制提供了判断依据。

2 主要施工程序及工艺方法

2.1 场地规划布置

砾石土料掺拌场布置在一道班掺和场,场地高程为2 883 m,平台按1%自然放坡排水,备料前用级配良好的砾石料对基础面进行铺填20 cm 整平并用26 t平碾碾压12 遍,碾压完成后测量人员对场地高程进行测量作为基础面测量资料。

在掺拌场四周开挖断面尺寸为0.6 m×0.4 m×0.4 m(顶宽×底宽×高)的排水沟进行场地积水排水。在掺和场外设置质量控制室,由质量管理、实验人员全过程进行质量控制。

2.2 砾石料、土料分层铺筑

(1) 铺料厚度计算

根据料源(土料、砾石料)检测情况将土料与砾石料按照质量比为6:4 掺配后P5 含量平均为41.13%,粉粒含量平均为45.60%,满足砾石土料填筑技术要求P5 含量为30%~50%及粉粒含量大于15%的要求。

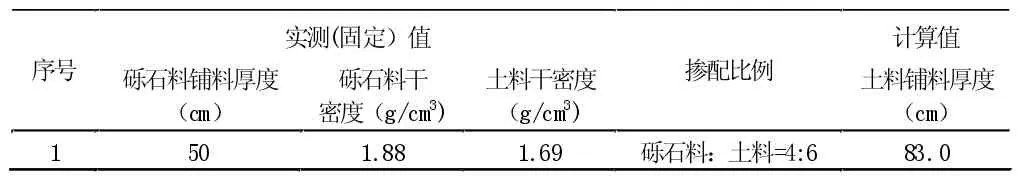

为精确控制掺配质量,对砾石料、土料进行了颗粒级配、含水率及干密度检测,通过检测成果得出土料掺配质量。根据砾石料、土料料源检测情况理论计算掺配后砾石土料颗粒级配情况见表1 及图1[1]。

掺配采用固定砾石料铺料厚度,土料铺料厚度根据砾石料、土料质量比为4:6 进行计算求得。掺配过程中砾石料、土料铺筑完后干密度分别为ρ砾、ρ土。铺料厚度计算公式如下:

式中:H砾为掺配料砾石料铺料厚度;

H土为掺配料土料铺料厚度,按照上述公式进行计算;

ρ砾为掺配料砾石料干密度加权平均值;

ρ土为掺配料土料干密度加权平均值。

本次试验为固定砾石料铺料厚度0.5 m,具体计算见表2。

表2 土料铺料厚度计算

当砾石料铺料厚度为50.0 cm 时,根据试验已取得的土料的平均干密度计算求得土料铺料厚度为83.0 cm。当数据稳定质量可控时,土料、砾石料厚度固定有利于施工管理。掺配过程中根据分层土石检测数据评价土石指标稳定性,当指标有波动超过允许范围时,仍需要调整土料厚度。

(2) 掺配料高度确定

根据计算确定的砾石料、土料铺料厚度,结合正铲的最优作业高度,掺配料互层铺筑按6 层进行,土料、砾石料各3 层,备料高度为(0.5+0.83)*3=3.99 m。

(3) 掺配料分层铺筑

掺配的砾石料、土料采用20 t 自卸车分别从砾石料加工系统、土料场运输至掺拌场。掺配料铺筑采用先粗、后细的原则进行,即先进行砾石料铺筑、后进行土料铺筑。砾石料铺筑采用进占法进行,土料填筑采用后退法进行(避免高含水土料出现陷车、土料过压结团后不宜掺匀)。掺配料用SD-320 推土机平仓。由于铺料料堆较高,运输设备及平料设备作业难度大,现场分层铺筑过程中同步进行机械便道的铺筑,机械便道铺筑料与掺配用料一致。铺筑过程中坡比按1:1.3 进行控制(分层向内侧收坡),局部位置采用设备进行配合收坡[2]。

掺配后的砾石土料主要呈土料包裹砾石料,为提高砾石土料掺配质量,砾石料装车运输前(分层铺筑前)需对砾石料进行表面补水湿润。砾石料补水可选择在成品料堆或储备场进行。砾石料表面湿润情况根据土料含水率进行确定。

(4) 含水调整

含水调整根据土料料源检测结果结合大坝填筑指标要求确定,考虑施工损失,调水量范围按照掺和后砾石土料最优含水率Wop-2.0%≤W≤Wop+3.5%进行。

一般情况下若含水率高于施工含水率,需要在料场进行翻晒合格后再开采,翻晒时采用推土机薄层翻晒,2~4 h 检测含水率,达到要求后推运至积料堆备料。当低于1%以内时通过砾石饱和补水;当低于2%~5%可在铺土后加水;当低于5%以上需要在料场加水合格后再开采,需要在现场加水时,要根据现场条件试验后制定专项方案。加水处理后土料需要闷水5-7天再进行掺配。

(5) 厚度控制

掺配料铺筑过程中测量人员先采用5.0 m×5.0 m的方格网进行铺料厚度控制,并出具测量成果。为确保掺配的准确性,掺合料铺筑过程中结合铺料面积、铺料厚度、车数及方量进行总量控制,采用人工拉钢卷尺、用定制标杆配合拉线、手持GPS 等多种方式结合进行现场厚度控制。铺料完成后,测量按照2.0 m×2.0 m 方格网结合数字化监测进行厚度控制,厚度如大于±10%需处理,合格后方可铺填下一层,以确保掺合料质量。

(6) 成品料堆保护

掺配料铺筑完成后,为确保掺和料因降雨使合格料含水增大或晴天暴晒使其含水蒸发,堆存料斜坡面采用反铲夯实,顶部表面采用平碾压光(根据经验采用覆盖保护时效果不理想)雨后及时进行检查,如有积水及时排除。

2.3 砾石土料掺配

掺配料堆铺料完成后,采用日立870H-3 正铲挖掘机进行立采掺配,反铲作为特殊情况下的补强设备,如作为辅助设备对结团土进行拍散等。掺配方式根据现场场地大小选择原地或倒运掺配的方式进行。正铲挖掘机从料堆底面展开工作线,自下而上挖料,每次挖料要切透所有铺料层,将料举高后开斗自然抛落,同一斗料抛落1 次即掺配1 遍[3]。正铲立采掺配示意见图2。

图2 正铲立采掺配示意

通过现场掺配情况,分别对1、2、3、4 遍掺配后的砾石土料进行了取样检测,确定不同掺配遍数情况下砾石土料掺配的均匀性。通过现场掺配情况,可得出如下结论:

(1) 料源理论掺配、分层取样理论掺配后颗粒级配曲线基本一致,说明开采、铺料环节控制良好,掺配试验具有代表性。

(2) 掺配遍数与土料的均匀性呈规律变化,掺配遍数越大、掺配料越均匀;掺配三、四遍较一、两遍更接近理论掺配颗粒级配曲线,进一步说明掺配遍数与掺配后砾石土料均匀性的关系。掺配遍数为一、两遍时,P5 含量不满足设计要求,掺配三遍后各项指标均满足设计要求。掺配三遍后各项指标波动范围越小且与平均指标较为接近,掺配料越均匀。掺配三遍后P5 含量范围为40.1%~46.8%,平均值为44.0%,粉粒含量范围为32.8%~38.3%,平均值为35.1%。根据试验确定掺配遍数按三遍进行,考虑后期装车、上坝等环节,其均匀性将进一步提高。

(3) 料含水率较高、黏粒含量较高,土料铺筑过程中经过铺料设备及上部掺配料预压后,部分土料有结团现象。掺配过程中对结团土料难以掺配均匀。掺配过程中需采用铲斗将结团土料拍散,极大程度的降低了土料掺配效率。

3 掺配工艺波动性分析

3.1 影响掺砾土料质量的因素

根据类似工程掺配工艺情况分析可知,影响土料掺配质量的因素主要分为:料源、铺料密度、铺料厚度三大因素。

(1) 料源因素

由于砾石料(大于5 mm)均为人工骨料加工系统生产,其质量稳定。对此,土料与砾石料掺配过程中影响其掺配质量的为土料料源。

(2) 铺料密度因素

“平铺立采”掺配工艺过程中,掺配料互层铺筑时运输设备、平料设备在铺筑料表面进行“碾压”。由于现场“碾压”的不一致,导致局部位置铺料密度过高或偏低现场出现。对此,根据质量比及现场试验确定的铺料厚度进行现场铺料时,极易出现掺配后土料P5含量偏高或偏低现象。

(3) 铺料厚度因素

“平铺立采”掺配工艺过程中,由于卸料、平料水平的差异,导致现在实际铺料厚度与理论铺料厚度有一定差异,致使掺配后土料质量有一定波动。

3.2 掺配工艺过程指标波动

“平铺立采”掺配工艺波动性分析结合试验所取得的相关试验数据进行。

(1) 铺料密度

现场掺配试验过程中各取样试坑密度统计,砾石料铺料密度最大偏差3.72%,最小偏差7.98%。土料铺料密度最大偏差10.65%,最小偏差11.24%。土料铺料密度均大于砾石料铺料密度,符合两种土料的料物特性。

(2) 铺料厚度

相关规范明确掺砾料的铺料厚度误差应控制在±10%。根据现场掺配试验确定的不同掺砾料的铺筑厚度与不同厚度误差确定的土料与砾石料铺筑厚度分析,影响掺配质量的主要因素为铺料密度及铺料厚度。然而铺料密度与运输设备、平料设备的“碾压”遍数密切相关,现场铺筑施工过程中不可控。则现场实际可控的影响因素仅为现场铺筑厚度。

(3) 不同影响因素组合下的波动分析

针对土料、砾石料的铺料厚度、密度偏差,进行了不同影响因素组合下的波动分析,当砾石料、土料铺料厚度控制在±10%以内时,铺料密度变化,其掺配后P5 含量均满足设计30%~50%要求。

3.3 波动分析结论

通过针对“平铺立采”掺拌工艺波动性分析,得出如下结论:

料源:砾石料为掺砾料系统生产,砾石土料掺配生产过程中应加强料源控制。土料为料场开挖获取,由于其地质成因不同,其土料质量有一定波动。砾石土料掺配生产过程中应加强料源检测,为施工生产提供依据。

铺料厚度:砾石料、土料铺料过程中其铺料厚度误差应控制在±10%以内,掺配生产过程中应对铺料厚度进行动态精确控制。

铺料密度:铺料密度与运输设备、平料设备的“碾压”遍数密切相关,现场铺筑施工过程中不可控。掺配生产过程中,各生产场次应尽量选择同一种上料、平料设备进行,以减小铺料密度误差。

结束语

砾石土掺配技术有效避免常规施工方法所导致砾石土料掺配后质量波动大的现象,保证了工程的施工质量,避免了填筑料不合格所增加返工处理工序及费用。解决了常规施工手段存在的返工处理、施工成本增加、施工设备增加、施工时间延长等诸多问题,提高了高土石坝砾石土料填筑施工质量,节约了工程施工成本,确保了坝体结构稳定和运行安全,为工程建设的有序推进及完建创造了良好的条件,同时,可为类似工程提供借鉴依据。