抽改背机组轴封系统的改造

屠 虹

(南京汽轮电机集团有限责任公司,南京 210000)

1 机组概况

本机组为河南省某50 MW 高温高压抽凝式汽轮机,于1996 年底正式投入运行。因供热需要,该机组在2007 年进行了一次技术改造,增加了一级非调整抽汽,实现了热电联产、节能环保,提高了经济效益。

2020 年,我国积极推进节能减排,要求高效利用资源,控制温室气体排放。考虑到抽凝式汽轮机存在冷端损失,且本机组已经运行多年,整机效率下降,因此电厂决定采用将抽汽机改造为背压机(以下简称抽改背)的方式对机组进行改造。

目前,常用的抽改背方法是利用机组现有抽汽口作为排汽口,在缸内增加封堵和汽封。这种方式可以实现不换新机、不动基础,投入较少,而且因为采用背压机的形式,既实现了热电联产,又降低了发电煤耗。

在抽改背的过程中,需要考虑通流部分的整体效率以及排汽封堵装置的结构对轴封密封性能等的优化。除此之外,在机组的设计改造过程中,轴封系统同样需要合理改造,以避免在改造实施过程中的反复修改,防止运行过程中出现轴端漏汽导致的机组效率下降。

2 抽凝式汽轮机和背压式汽轮机轴封系统的区别

轴封蒸汽系统的主要功能是向汽轮机的轴封和主汽阀、调节阀的阀杆汽封提供密封蒸汽,同时将各汽封的漏汽合理导向或抽出,使最外端的轴端汽流和阀杆端的汽流不会漏到空气中造成损失,防止轴端汽流沿轴向进入轴承箱,造成油的质量变坏[1]。

常规抽凝式汽轮机组的热力系统中会设有多道回热系统,在设计轴封系统时,丰富的回热管路可以让轴封系统的布置有更多的选择空间。合理分布各路轴封漏汽,有利于调整轴向推力,也有利于高压端轴封漏汽的回收和利用,降低损失。同时,可使轴封各段之间的压差较小,减少各级间的漏汽量,有利于密封性能的实现。由于冷凝器的存在,机组拥有高真空的低压源,使机组的排汽缸一直处于负压状态,低压端轴封结构相对简单,使得抽凝式汽轮机相对容易实现轴端出口处的负压腔室。本机组原抽凝式汽轮机轴封系统的各级漏汽结构如图1 所示。

图1 改造前轴封系统示意图

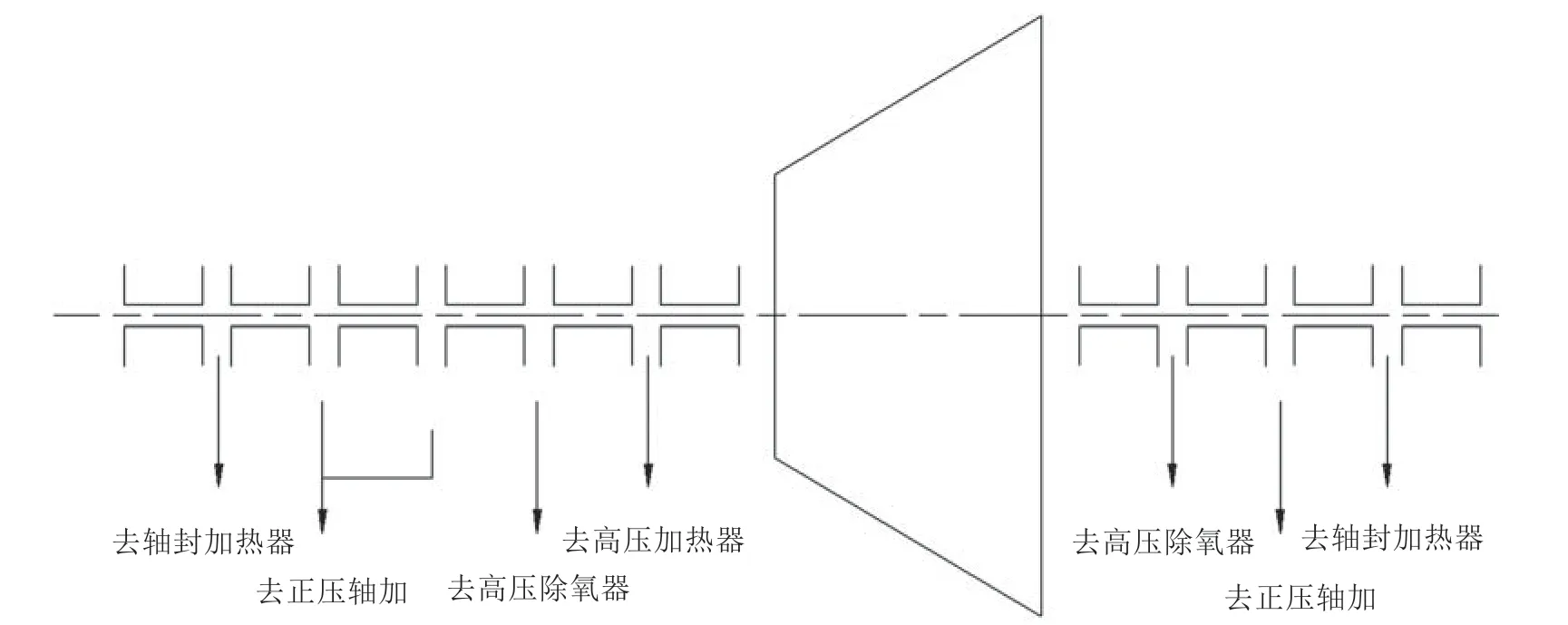

背压式汽轮机因机组的通流级数相对较少,一般不设置复杂的回热系统,导致轴封系统走向可以选择的空间有限。而且背压机组的排汽压较高,不存在低压的回热系统,使机组高压轴封端和低压轴封端的内外压差较大。为满足密封要求,背压式汽轮机的高压轴端、低压轴端结构上需要更多的密封齿,同时轴封系统的负荷相对也比较大,需要配备拥有更强换热能力的抽汽器[2]。本机组改造后的轴封系统的各级漏汽结构如图2 所示。

图2 改造后轴封系统示意图

对比改造前和改造后两套轴封系统,主要区别有以下3 点。第一,抽凝式汽轮机高压轴封端有5 挡,每档间的压差相对平均,而背压式汽轮机高压轴封端仅能设置4 挡。第二,抽凝式汽轮机低压端仅需设置2 挡,背压式汽轮机低压端却需设置3 挡漏汽,才能满足各挡间的漏汽压差要求。第三,抽凝式汽轮机次末端轴封设置有均压箱,而背压式汽轮机次末端轴封设置的是正压轴封加热器。这是因为背压式汽轮机没有冷凝器,均压箱无法实现功能。

3 背压式汽轮机轴封系统设计

改造后的背压式汽轮机设有三路回热和一路排汽,三路回热分别为两路高压加热器和一路去高压除氧器。

3.1 高压端轴封系统

高压端第1 段漏汽设计为漏汽去2 号高压加热器,与原系统相同,可以考虑利用原管路。同时,如果接往1 号高压加热器,压力增高,则转子上此处轴封端面会产生更大正向的轴向推力,超出原推力轴承可承受的范围,不利于机组的安全稳定运行。

高压端第2 段漏汽设计接往高压除氧器,回热去高压除氧器的管路在汽缸上的引出口与排汽口是同一个位置,即在排汽管路上单独引出一路蒸汽,经过减压后接往高压除氧器[3]。

高压端第3 段漏汽因已没有可以连接的汽源位置,所以选择封堵。在实际操作时,最终选择与第4段的管路合并。

高压端第2 段和第3 段漏汽设计时没有选择分别接往排汽管路和高压除氧器,这是因为从抽汽到2 号高压加热器到排汽接口的压差较小,漏汽的流量少,增加这一路的轴封漏汽,反而增加系统管路的布置难度和成本。

高压端轴封第四段漏汽接往正压轴封加热器,其原理同低压加热器的换热器。正压轴封加热器替代抽凝式汽轮机的轴封系统中均压箱的作用,相对于未设置正压轴封加热器的机组,能够大幅度减小漏往轴封加热器的蒸汽流量,避免轴封加热器工作异常,无法满足轴端的密封要求。

高压端轴封末端漏汽接往常规的轴封加热器,通过轴封加热器上的风机抽取,使轴封加热器保持在一个微负压的状态,将从汽轮机轴封漏出的蒸汽和从轴端漏入的空气一起吸入,既防止蒸汽从轴端泄漏,又防止某些工况下,空气被从轴端吸入冷却转子。

3.2 低压端轴封系统

低压端轴封结构为新设计,为满足密封的需要,设有4 段轴封结构,3 段轴封漏汽。

低压端轴封第1 段漏汽接往高压除氧器。这是新增加的一路轴封,是原抽凝式汽轮机轴封系统没有的。增加这路轴封的原因与高压端轴封第2 段相同,都是为满足密封需要。

低压端轴封第2 段漏汽接往正压轴封加热器,防止因高压除氧器到轴封加热器的压差过大,无法实现密封。

低压端轴封第3 段漏汽接往常规的轴封加热器,将低压端转子轴端漏入的空气和从轴封间隙漏出的蒸汽一起吸入轴封加热器。

3.3 漏汽数据计算

制定漏汽方案后,按常规轴封间隙尺寸计算各级漏汽数据,如表1 所示。

表1 轴封各段漏汽数据

3.4 轴封系统的管路口径计算

蒸汽管路的直径计算公式为

式中:D为管路内径,mm;Q为体积流量,m3·h-1;V为流速,m·s-1。

式(1)中,流速的选择需要根据压力、介质等不同的情况进行,过热蒸汽、饱和蒸汽、高压蒸汽、低压蒸汽的流速选择范围不同[4]。同样,蒸汽管路和汽气混合管路的流速要求也不同。体积流量取决于介质的运行参数,即与管道内蒸汽或混合气体的温度、压力、流量有关。

新机组刚安装好时,轴封间隙等往往处于最优状态。在经过一段时间的运行之后,虽然轴封结构设计时会有一定的退让空间,但是前后轴封齿依然会出现不同程度的磨损,此时轴封的间隙值会偏离设计值。从计算数据对比来看,轴封间隙增大0.3 mm,流量增大约35%,蒸汽流量继续增大有可能导致蒸汽从轴封溢出,或导致末端的轴封加热器运行异常,进而导致轴端漏汽。

4 抽改背轴封管路现场改造

轴封系统现场改造管路,可以考虑利用部分原管路,以降低改造成本,并减少部分施工。但由于抽凝式汽轮机和背压式汽轮机系统上的不同,有些地方必须多加考虑,如轴封管路的材质问题[5]。原抽凝式汽轮机次末端设计为由均压箱向前后轴封供汽,从均压箱送来的蒸汽温度设计值约为150 ℃,原系统管路选用20 号钢材质。背压式汽轮机高压段次末端的轴封改为从前汽封漏往正压轴封加热器,计算温度为468.2 ℃,此温度已超过20 号钢的使用温度上限,需要选择合金钢或其他耐高温的材质。

5 结语

轴封系统是汽轮机的重要辅助系统,在抽汽机改造背压机的过程中,需要根据机型的差异、现场的情况等综合考虑优化,实现防泄漏、降损失、增效率的目标。