风电螺栓棒材超声检测系统设计与实现

季肖枫,顾 娜,钱建忠

(1. 江苏航运职业技术学院 智能制造与信息学院, 江苏 南通 226010;2. 南通理工学院 电气与能源工程学院, 江苏 南通 226001; 3. 南通凯米智能科技有限公司 研发部, 江苏 南通 226001)

0 引言

2020 年9 月,习近平总书记在第七十五届联合国大会一般性辩论上的讲话中提出,“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和”[1]。在2021 年两会上,“碳达峰”“碳中和”被首次写入政府工作报告。

随着风电装机容量的快速增长,风电机组的安全运行成为重要的研究热点。风机叶片与轮毂的连接部件采用了42CrMoA 高强连接螺栓,以应对叶片运行时产生的复杂交变载荷。[2]王炎炎对叶根螺栓的疲劳损伤机理进行了分析研究,认为在外界交变载荷的作用下,应力集中在叶根螺栓上,一旦应力超过了材料所能承受的断裂强度,断裂就会发生,造成叶片连接螺栓的疲劳损伤,从而导致疲劳断裂。[3]因此,风机中高强度螺栓的安全性和可靠性会对整个风机的安全运行起着很重要的作用。

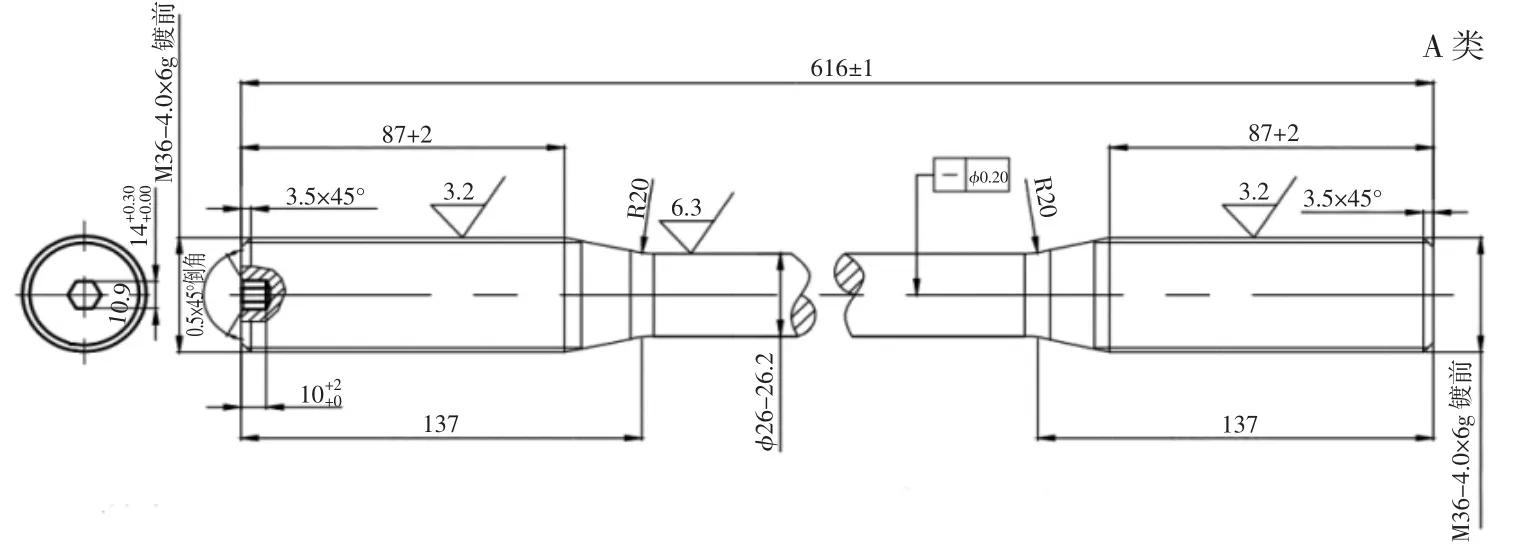

在风电螺栓生产中,无损检测的检验验收执行《JB4730-2005 承压设备无损检测》标准。超声波探伤检验按照该标准中的4.6 I 级要求执行;表面磁粉探伤检验按照标准中的9.1b 执行。本文针对某企业生产的42CrMoA 材质、M36 双头风电螺栓棒材,设计了一套超声检测设备。该设备对接了企业现有的表面磁粉探伤检验线,实现了“超声-磁粉”一体化检测。检测工件尺寸如图1 所示。

图1 M36 双头螺栓尺寸

1 超声检测工艺

螺栓的无损检测方法常用的有超声波检测法、磁粉检测法、磁记忆检测、压电阻抗技术和固有频率法等。[4]超声波由机械振动发出的声波,以能量的形式在具有振动特性的介质中传播。[5]工业超声波探伤常用的超声波频率为0.5~10 MHz,频率选择主要根据被检测工件的材料、厚度等特性。对于探伤系统而言,超声波在被检测对象内部传播时,由于缺陷处的传播介质发生变化,缺陷特征就会以回波信号的形式反应,通过对缺陷信号的分析、识别、判断来实现无损探伤[6]。

在工业超声探伤方法中,脉冲反射检测是一种最常用方法,通过超声探头发出超声波信号,根据底波回波和材料内部缺陷回波进行检测。[7]本设备采用该方法进行检测,综合了检测面弧度与探头耦合的因素,设计了水浸超声检测工艺,采用工件旋转、超声探头直线扫描的方式,并且满足检测标准中关于扫描线速度和声束重复覆盖率的要求。

1.1 聚焦超声探头

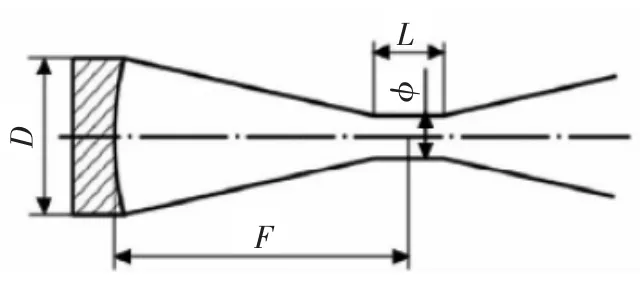

系统采用了线聚焦探头以提高检测效果[8],聚焦超声探头声束示意图如图2 所示。

图2 聚焦超声探头声束示意图

由图2 可知,聚焦探头焦点以焦柱的形式存在,焦柱内的信噪比高,声场散射信号少[9]。焦柱长度与直径的计算公式如下。

式中,F是探头焦距;D是晶片直径;λ 是声波波长。

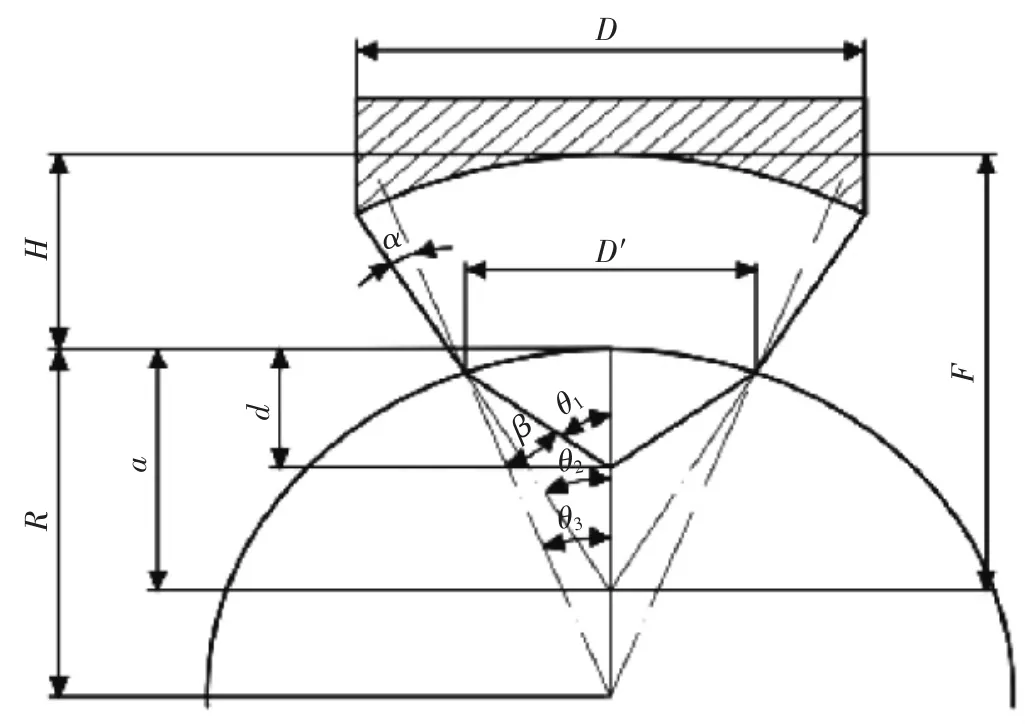

被检棒材表面为圆弧曲面,声束折射方式与其入射角度有关,经过推导可得到棒材中的焦点深度与棒材半径R、水声程H等参数的关系,如图3 所示。

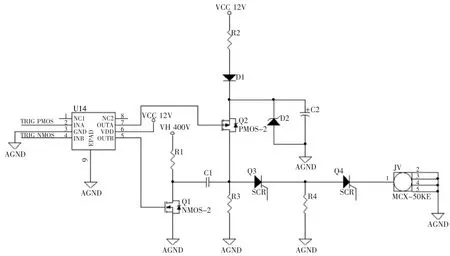

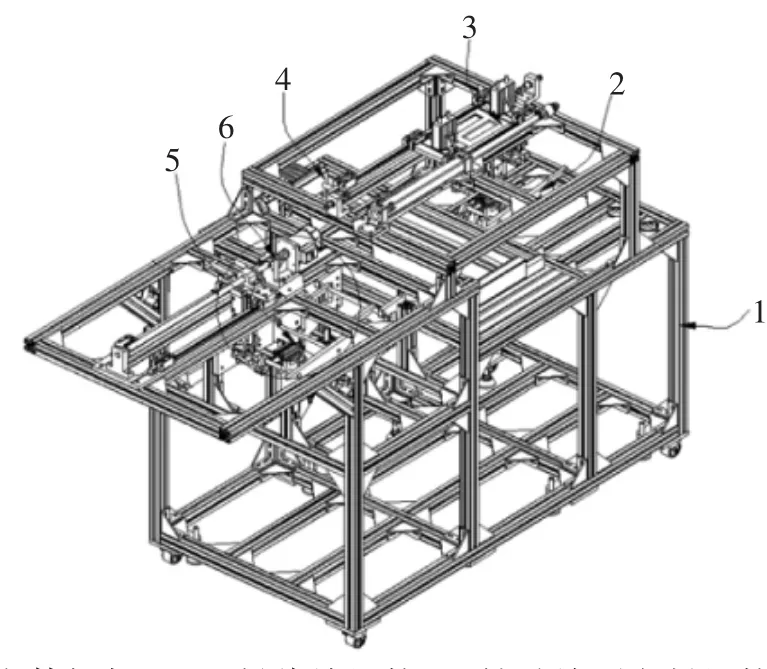

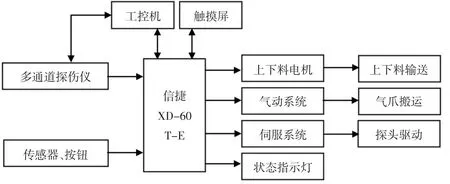

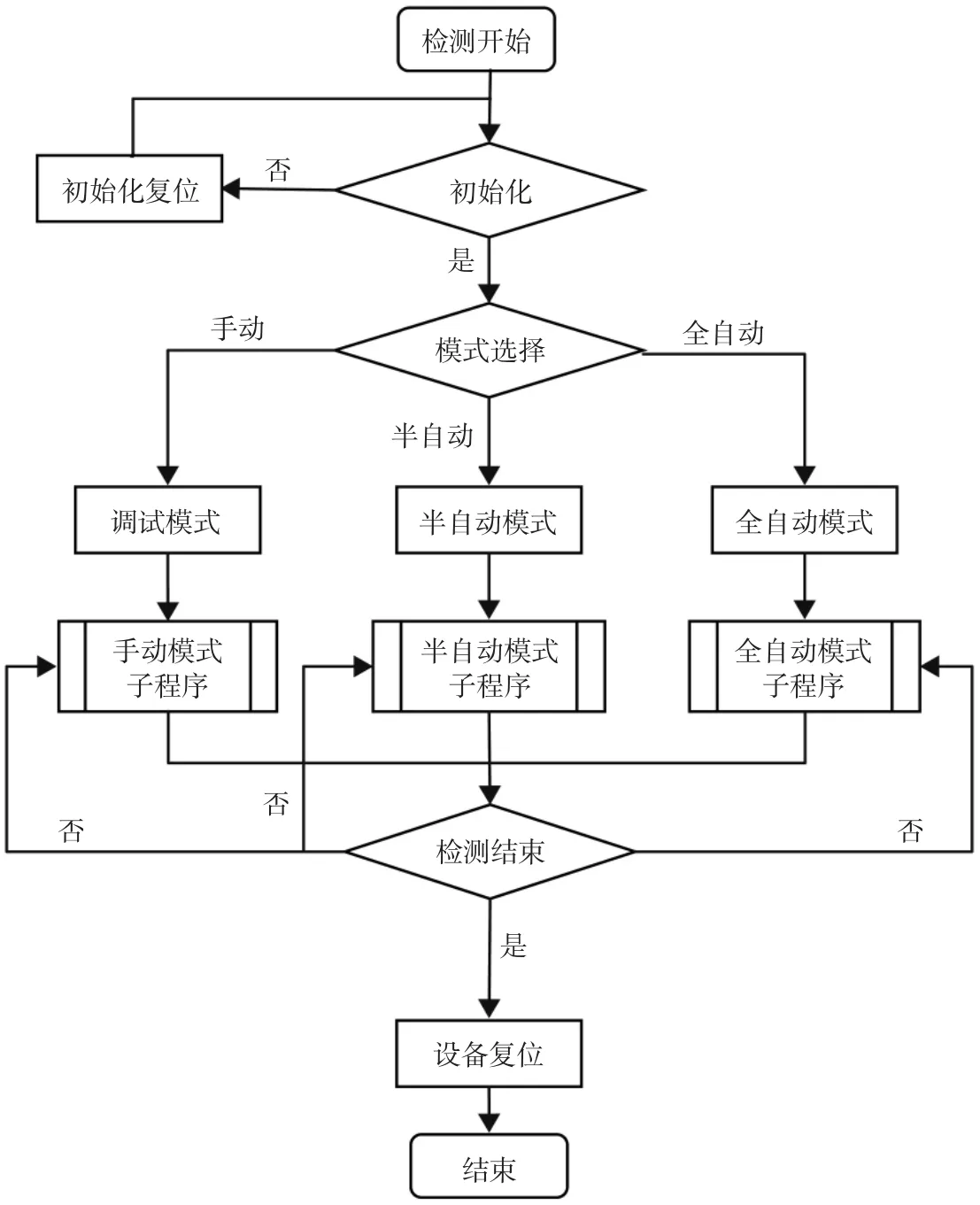

图3 F-H 由折射定律可知: 式中,α 为入射角;β 为折射角;K为超声纵波在钢和水中的波速比;D′为声波在棒材表面的宽度;d为声束在棒材中的焦点距离;a为无棒材时声束在水中的焦点距离。 由几何关系可知: 联立以上各式可得: 根据式(1)、式(2)可推导出棒材中的焦柱长度与直径: 为保证焦点汇聚在棒材内部,应有d<2R,可得: 该公式为探头的选择与水声程厚度的计算提供了理论依据。对于声束原汇聚焦点位于圆心下方,即F-H>R的情况,结论与上述情况相同,本文不再重复论证。 系统选用了5 MHz 晶片,焦距为25 mm,超声纵波在钢和水中的波速比K=3.98,按照最小水声程进行计算,结果如表1 所示。 表1 水声程对比表 由上表可知,当检测棒材外径为36 mm 时,水声程厚度为5 mm,焦点深度已经超出了棒材半径,在实际使用中,水声程都选择10 mm 左右,检测效果显著。 本系统采用了自主研发的NUS8 型数字式超声波探伤仪。该探伤仪基于1U 标准机箱架构进行设计,仪器具有DB9 编码器接口、RJ45 网络接口、Type B 型USB 接口、C5 型级联接口、8 通道波门状态灯及Q9 型探头接口等。探伤仪与工控机之间的数据传输方式,兼容了USB 传输以及网络传输两种设计方案,在项目实施中,因设备间距较小,优先采用USB 数据传输方案,通过USB 接口驱动动态链接库,采集PC 端Dome 软件数据,实现设备间的数据交换。 超声波探头接口选用Q9 型,其输出激励超声探头电压设计为400 V,电路设计采用双MOS 管方波激励方式,P-MOS 管吸收正向过冲电压,减少发射脉冲后的盲区,与普通尖脉冲激励方式相比,回波比提高了6 dB。双管激励电压原理图如图4 所示。 图4 超声探头双管激励电路 超声仪器的设计依据为《JB/T10061-1999 A 型脉冲反射式超声探伤仪通用技术条件》《JB/T9214-1999 A 型脉冲反射式超声探伤系统工作性能测试方法》等标准,主要技术参数如下:增益总量100 dB,重复频率10 kHz,探伤灵敏度余量≥54 dB,垂直线性≤2%,水平线性≤1%,动态范围≥26 dB,分辨率≥30 dB,波形采样率100 MHz。 依据被检工件的形状特征,设计了检测工装,主体结构采用铝型材搭建,以方便拆装。 该工装结构包括主体框架、上料待检机构、辅助检测夹料机构、超声检测机构、下料分拣机构、辅助滑动分拣机构。各分机构的装配位置如图5 所示。 图5 工装结构图 图6 所示的上料待检机构由气缸、连装架、上料辅滑动边架、限位件、连接板、电机、锥齿轮组、拨杆和卡装环等零部件组成。上料工件依次排列在滑动边架上,气缸推出带动拨杆翻转,工件被传动至待检区(锥齿轮组)上。为保证工件检测原点的一致性,电机驱动锥齿轮组旋转,带动工件右移至拨杆处停止,等待气爪搬运工件。 图6 上料待检机构 无损检测工位分为四大组成部分,即上料待检区、自动检测区、下料分拣区、磁粉检测传送机构,各工作区的3D 仿真图如图7 所示。各个工作区的功能如下。 图7 工装3D 仿真图 (1)上料待检区。上料区域排列待检测的工件,可对接现场上料工位,实现自动或手动上料。待检区实为检测缓存区,即存放一个将被检测的工件。正常工作时,一旦待检位空缺,系统将自动从上料区翻转工件至待检区。 (2)自动检测区。该工位是检测系统核心区域,由气动机械手传送工件。检测区中的水槽设计,用于实现水浸探伤检测工艺。检测过程由三个运动自由度完成,即超声探头X轴方向平移、Z轴方向自动微调、工件绕X轴方向旋转,以确保工件的检出率。 (3)下料分拣区。分拣区可根据检测结果实现对良品与次品的分拣,次品区用于手动下料人工复检。下料区排列已测良品,可对接现场的下料工位,实现自动或手动下料。下料区末端设置磁粉检测缓存区,用于在联机状态时,进行“超声-磁粉”一体化检测。 (4)磁粉检测传送机构。该传送机构专用于联机运行模式,通过计算在线磁粉检测线的工作节拍及工件定位,控制气动机械手抓取工件,精准传送至后续检测线,实现一体化对接。 系统工作流程设计为,工件从上料区翻入待检区,并进行对齐操作,确保检测起点位置的一致性。控制电机带动工件旋转、探头直线扫描,完成检测过程。工件传入下料区,根据检测结果判定,工件滑入下料区或废料区。下料区的工件根据工作模式的选择,输送至磁粉检测线或直接下料。控制系统关键环节说明如下。 (1)工件类型及工作模式选择。根据四种不同规格工件(长度与直径不相同),系统自动调节检测距离与水层深度。单机、联机工作模式分别控制着设备独立运行和与磁粉检测线联机运行。 (2)检测探头的两个自由度。探头有X和Z方向两个自由度,同一种工件在检测中由于螺纹与连杆部分存在台阶,同时考虑水层的影响,探头在直线运行中Z方向会自动调整。对于不同的工件,检测距离即X方向和Z方向都需要自动调整。 (3)检测探头自动回原点与检测起点。工件检测结束后,探头执行快速原点回归操作。检测开始后,根据超声仪器返回底波信号,避开端面回波的影响,确认实际检测起点,用于精确定位缺陷。 超声检测控制系统设计选用信捷XD 系列PLC 作为设备主控器,威纶通MT6103iP 触摸屏作为人机交互设备,伺服系统采用控制精度高、性能良好的松下系列伺服驱动器和伺服电机,电感、光电接近开关、光纤等选取欧姆龙的相关产品,气动元件选用SMC 的相关产品。硬件结构如图8 所示。 图8 控制系统硬件结构图 本系统是以工业控制计算机作为上位机对整个工作流程进行监控,可编程控制器作为下位机接受现场的传感器信号、控制电动机的运行。多通道超声波检测设备与可编程控制器和上位机进行数据传递,由可编程控制器发出缺陷报警信号,进行缺陷报警处理。设备中的参数可通过触摸屏进行设定,自动跟踪信号并传输给可编程控制器和上位机进行运算,通过可编程控制器控制相应的伺服电动机进行调整。控制系统软件流程图如图9 所示。 图9 控制程序总体流程图 在程序设计中,操作模式以子程序的方式进行独立封装、调用,实现模块化编程。为提高程序工作效率,“全自动”与“半自动”模式调用同一段子程序,“半自动”模式调用完成后直接返回;“全自动”模式调用完成后判断运行条件,如满足则调用“超声-磁粉”一体化检测程序,否则处于等待状态。 触摸屏通过RS232 接口实现与PLC 信息交互。该触摸屏采用Easy Builder Pro 软件进行组态,以主界面为例,它由工作模式、运行状态、工件选择三个功能区组成。工作模式区可通过按钮选择单机模式或联机模式,在单机模式下,工件只进行超声波检测;在联机模式下,工件采用“超声-磁粉”一体化检测。运行状态显示区指示设备当前的状态,即组态运行、停止、急停或复位显示。工件选择区用于选择检测工件的型号,默认为1#工件,每个工件对应一组运动参数,选择工件类型的同时,控制程序自动调用对应的运动参数,包括X/Z两轴的脉冲数量、脉冲频率等。 (1)调试准备。外接现场气源和电源,确认气缸运行状态和速度;确保所以电气元件工作正常。 (2)运行验证。独立运行两种模式,确认PLC 控制程序运行正常。 (3)参数设置。设置超声软件中的参数,如检波方式、重复频率、发射电压、基本增益、声程距离、材料声速、波门参数等。调节探头的水层深度,避免水面波动对检测的影响。 验证检测系统的样棒为无超标棒材,执行YST1818-2017 和GB6519-2013 标准,在棒材两端和中间位置制作多个直径为2 mm 的人工平底孔缺陷。由于棒材直径较小,只检测内部缺陷,因此8 个超声波探头声束并排垂直入射,无须布置偏心探头与角度探头。通过调节声程,可移出底波,缺陷波门一般设置在两次底波中间,若该位置出现尖波超出波门,则认定为缺陷。波门的高低依据样件缺陷当量进行调节。经过样棒的测试,能顺利检出其中的缺陷,可投入生产运行。 风电螺栓棒材的生产质量直接影响风力发电的安全运行,需根据标准进行无损检测。本文设计的自动化超声检测系统可对接磁粉检测工位,从而实现对风电棒材的“超声-磁粉”一体化检测,解决人工抽检效率低下的问题。经过了一年多的投产运行,设备检出的缺陷都得到了复检验证,证实该设备的稳定可靠。该检测系统适用于风电棒材以及类似工件的检测,具有很大的推广价值和良好的市场应用前景。

1.2 多通道超声探伤仪

2 检测机构设计

2.1 工装结构

2.2 检测工位

3 控制系统设计

3.1 控制系统硬件

3.2 控制系统软件

3.3 人机接口

4 调试与运行

5 结束语