管片钢筋骨架外弧面尺寸检测系统的研制与应用

陈志强

(中铁十四局集团房桥有限公司,北京 102400)

新建铁路项目京滨与津潍项目所用盾构管片外径13.3 m,厚度550 mm,管片宽度2 000 mm,管片添加网状改性聚丙烯纤维。采用9分块模式,即6块标准块(A块)、2块邻接块(B块)、1块封顶块(K块),混凝土强度C60,抗渗等级P12,管片单环方量44.2 m3,单块标准块最大方量5.3 m3,质量约13.25 t,中铁十四局集团房桥有限公司天津分公司承担盾构管片生产任务8 332环。该工程施工标准高,质量把控严,对管片钢筋骨架的外形尺寸质检提出了更高要求。传统的钢筋骨架检测方法是人工使用钢卷尺进行测量,存在人员作业强度高、效率不高、检测一致性不能保证等问题,无法满足越来越高的铁路建设标准化要求。

随着智能检测技术的不断进步,检测方式宏观分为非接触式测量和接触式测量两种。由于接触式测量对于工件位置和设备精度要求较高,同时需要力控单元防止碰撞损坏,所以自动化方案的实现较困难而且成本较高;而非接触式测量由于方便自动化方案的实现,越来越受到行业的欢迎与认可。

近几年各类检测系统陆续研发应用:许磊[1]基于智能光学追踪3D扫描仪,研制了CRTSⅢ型无砟轨道板尺寸快速检测系统。薛峰、凌烈鹏等[2-3]基于3D相机技术和视觉检测,研发了双块式轨枕检测系统。陈志勇、吴先安等[4]同样采用智能光学追踪3D扫描仪对管片成品检测进行了应用研究,综合精度达到±0.2 mm。经调研以上系统,采用智能光学追踪3D扫描仪的测量系统适合大尺寸构件的高精度测量,但是高精度仪器成本偏高,同时检测效率偏低,检测时间10 min左右;而双块式轨枕检测系统主要分为尺寸测量和缺陷检测两部分,尺寸测量主要针对长度2.6 m的双块式轨枕,整套设备测量范围较小,无论是设备行程还是仪器测量范围均无法满足钢筋骨架的测量要求。项目组研发了一种全新的钢筋骨架外弧面尺寸自动检测系统,基于高精度激光三维轮廓测量仪实现外弧面检测,具有检测自动化、智能化等优点,同时还可以极大的降低人工作业强度。

1 检测系统技术特点

考虑到钢筋骨架内部结构复杂,管片钢筋骨架外形尺寸检测系统主要针对外弧面尺寸进行检测,同时钢筋间距、钢筋直径、钢筋骨架宽度、钢筋数量都是质量控制项。

考虑项目后续承揽的需求,需要针对不同型号的钢筋骨架进行检测。调研现有国内管片生产情况,宽度一般不大于2.0 m、弦长不大于5.5 m、弧面拱高不大于0.5 m。为解决不同型号钢筋骨架检测的系统兼容性,本文提出的外弧面检测系统需要满足以下技术要求:

(1)该系统的检测范围可满足国内最大16 m直径的管片对应的钢筋骨架的检测需求。

(2)可实现自动入位。钢筋骨架检测系统启动前,需要将钢筋骨架放置在轨道车上,通过宽度、长度限位固定,系统启动轨道车自动进入待检测区域。

(3)可实现自动检测。检测系统集成高精度激光三维轮廓测量仪、直线运动模组、电气控制系统、部署在工控机上的上位机点云采集与处理软件,实现钢筋骨架外弧面的全自动检测。

(4)检测成果可视化。检测系统可以在显示器上自动显示检测结果,同时对结果合格与否进行判定。

(5)检测效率高。根据不同钢筋骨架尺寸,完成单块钢筋骨架的自动检测时间不超过120 s。

(6)检测精度高。该系统基于高精度激光三维轮廓测量仪进行设计,仪器沿设备y轴(也即钢筋骨架宽度方向)检测精度为±0.5 mm,重复精度±0.15 mm,x轴精度通过设备的运行精度保证±0.2 mm,满足检测标准的精度要求。

2 检测系统构成及运行

管片钢筋骨架外弧面尺寸检测系统由四部分组成:①机械系统,主要包括检测桁架、轨道小车;②电气系统,主要包括电气控制柜(内含PLC与工控机);③激光三维轮廓测量仪,主要完成点云数据采集的物理硬件;④上位机软件,主要完成数据处理分析和检测结果可视化。

钢筋骨架的检测流程为:①将钢筋骨架放置在轨道小车上;②轨道小车定位钢筋骨架位置;③启动检测系统,使系统进入待机作业状态;④选择正确的类型和型号,启动检测软件;⑤轨道车自动运行进入检测工位,触发光电传感器自动停止;⑥系统自动扫描采集点云数据;⑦系统自动处理数据,与提前输入的设计参数进行对比,输出检测结果并进行判断;⑧系统完成检测数据可视化。

2.1 机械系统

2.1.1 检测桁架

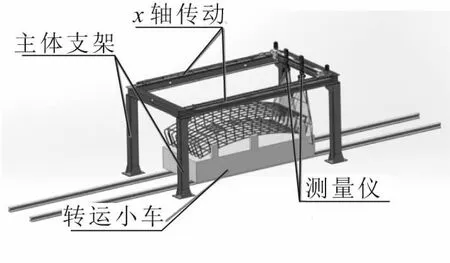

检测桁架检测设计满足国内最大钢筋骨架检测需求,结构方案如图1所示。整套系统安装尺寸7.0 m(长)×3.5 m(宽)×4.0 m(高),同时定义长、宽、高分别对应设备坐标系的x、y、z轴,在独立区域进行部署安装;所有立柱采用膨胀螺栓固定在地面,立柱安装后进行调平,以保证x轴运动精度的稳定性和可靠性。桁架设计采用工字钢作为支架,上部安装斜齿轮齿条与直线导轨作为传动机构,伺服电机减速器作为驱动设备,整体结构通过螺栓连接起来,使设备具备x轴运动的行程;x轴横梁采用铝型材设计,三维激光轮廓扫描仪安装在横梁两侧,间距1 000 mm,x轴最终技术参数设计为:行程6 000 mm,通过齿条、导轨拼接保证。总质量200 kg,最大速度30 m/min,加速度0.5 m/s2。

图1 检测桁架结构设计

2.1.2 轨道车

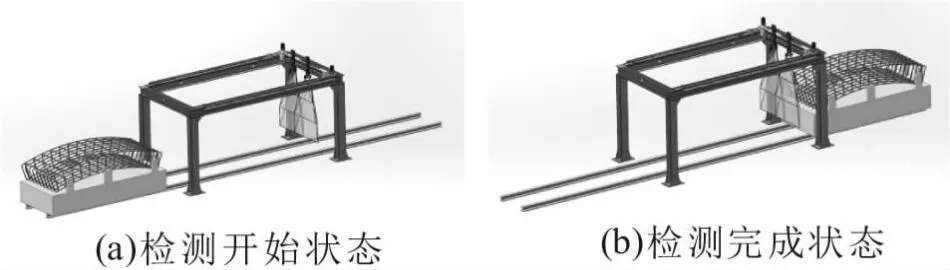

为实现系统的自动化检测,钢筋骨架放置定位与轨道车转运定位均要保证。天车将钢筋骨架放置在轨道车上,轨道小车由车体、横向定位块、纵向定位块等组成,对标横纵定位块钢筋骨架放置完毕,保证在仪器的检测范围内。轨道车定位通过安装在轨道旁边的光电传感器触发,之后电机制动,轨道车精确停止。轨道小车流转状态如图2所示。

图2 转运轨道车流转

2.2 电气控制系统

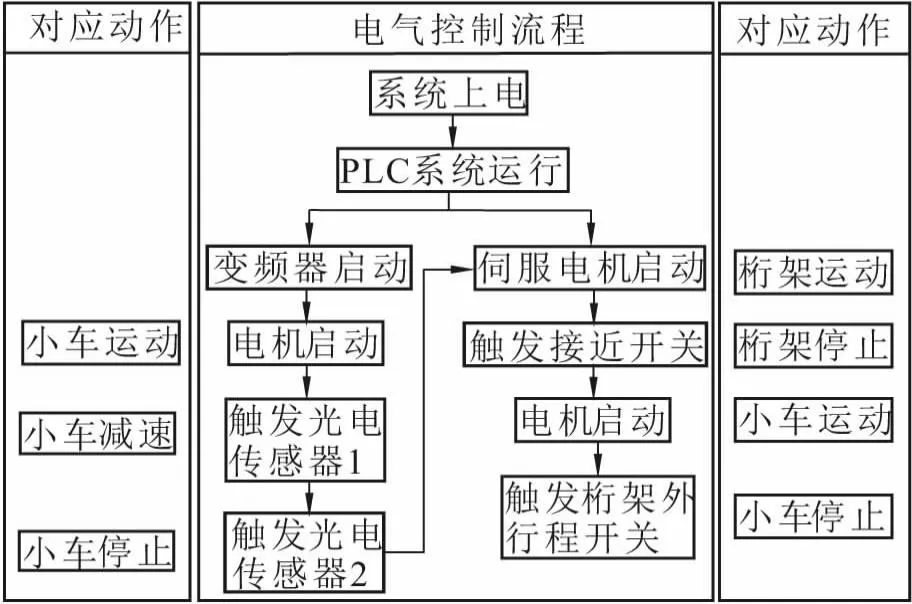

电气控制系统由传感器系统(主要包括行程开关、接近开关、光电传感器等)、伺服系统(主要包含伺服电机、伺服控制器、变频器等)、PLC控制系统(主要包含CPU模块、数字模块、通讯模块等)组成。

系统自动控制流程设计为:整套系统上电,在操作站按启动按钮,PLC系统控制变频器启动电机,轨道小车沿轨道直线运动进入检测桁架内部,触发桁架内第1个光电传感器后小车变频器调速,小车减速运行,触发桁架内第2个光电传感器后电机制动,轨道小车精确停止,通过减速停止保证轨道小车入位精度,这样就间接保证了小车在坐标系内的固定位置;停止位光电传感器触发后PLC系统接收到信号小车已就位,PLC接到信号后控制伺服电机运动带动激光三维轮廓测量仪进行扫描,运动范围覆盖整个管片钢筋骨架后回位,触发接近开关后完成扫描;此时PLC接到扫描完成信号控制变频器再次启动电机,小车继续沿轨道直线运动出检测桁架内部,触发桁架外行程开关,电机制动轨道小车停止。电气自动控制流程如图3所示。

图3 电气自动控制流程

2.3 激光三维轮廓测量仪

激光三维轮廓测量仪采用激光三角测量原理,利用发射器将激光投射到待测物体表面上,通过传感器的移动,即可得到完整轮廓测量结果。激光三角测量法是利用光线空间传播过程中的光学反射规律和相似三角形原理,在接收透镜的物空间与像空间构成相似关系,同时利用边角关系计算出待测位移。具体原理如下:激光轮廓测量仪内置激光发生器,通过发射线激光,照射到钢筋骨架表面。传感器内置的相机从一个角度获得钢筋骨架表面上反射回来的激光,钢筋骨架表面不同位置形成不同的三角形。通过出厂预先标定的传感器参数,可以计算出各点的高度数据,通过多点成线,又可以得到宽度数据。

经计算目前现有国内隧道管片钢筋骨架上弧面拱高均在500 mm以内,本文选用的激光三维轮廓测量仪型号是SR71600,该仪器测量范围如图4所示,可以有效保证上弧面在仪器测量的包络范围内。

图4 测量范围

钢筋骨架所测尺寸均为平面尺寸,不涉及高度数据,只考虑激光三维轮廓测量仪在设备x、y轴上的精度满足检测需求即可。根据目前钢筋骨架检测需求,钢筋骨架间距安装精度要求±5 mm,则按照测量系统精度是尺寸要求精度的1/10即为高精度检测,测量系统精度满足±0.5 mm足够。钢筋骨架直径检测精度要求±2 mm,因为钢筋直径是类似于12、16、24、28 mm等尺寸增加的,所以只要判断出钢筋有没有用错即可满足钢筋直径的检测需求。

综合以上两个指标,测量系统精度满足±0.5 mm即为高精度测量系统,该激光三维轮廓测量仪在设备y轴上的绝对精度±0.5 mm,重复精度±0.15 mm,而x轴精度靠设备本身保证,所以对于钢筋骨架的检测精度足够。考虑钢筋骨架宽度数值多数在2 m,为了适应宽度测量范围本文采用两台激光三维轮廓测量仪间距1 m布局完成测量。测量仪与钢筋骨架相对位置如图5、图6所示。

图5 相对位置正视图图6 相对位置三维图

2.4 上位机软件

2.4.1 软件通信控制流程

控制流程如图7所示。

图7 系统架构

上位机软件包括工控机与数据处理软件。上位机系统通过电气系统控制机械系统与激光三维轮廓测量仪进行数据采集,之后对获取的数据进行自动分析计算。

2.4.2 软件算法处理流程

数据处理软件基于点云算法对采集到的数据完成自动处理,算法流程如图8所示。

图8 算法流程

(1)点云运动补偿:采集桁架系统x轴的运行速度,计算每帧中点的相对时间,通过计算时间与运行速度的乘积得到连续帧之间点云数据的平移向量,之后将每帧中点的位置减去相应的平移向量来完成平移运动的补偿。通过点云运动补偿,可以对点云数据进行矫正,消除激光三维轮廓测量仪本身运动带来的点云数据模糊、形变等现象。

(2)点云拼接:通过平移变换矩阵将补偿后的多条线激光扫描点云数据统一到同一个坐标系统,完成点云数据的拼接,得到完整的钢筋骨架外弧面点云数据。

(3)点云预处理:通过直通滤波器设置范围,去除离群点,保留钢筋骨架尺寸范围内的点云数据;通过高斯滤波法对有序点云进行平滑处理,去除点云数据里面的噪声点;通过PCA对点云进行降维处理;通过ROI算法对点云进行分割。

(4)点云数据转换成强度图像:在点云数据转换强度图像之前,创建一个图像用于存储转换结果。对第3步处理后的点云图像,通过访问每个点的属性获得强度值,然后提取点对应的强度信息,之后采用线性映射方法将强度信息归一化到灰度值范围(0~255)内,最后将归一化的强度值映射到所创建图像的对应像素位置上,即可生成各个激光三维轮廓测量仪测量范围内的钢筋骨架强度图像。

经过预处理和转换后得到的钢筋骨架强度图像如图9所示。

(5)特征提取与匹配:通过SIFT算法来实现左右钢筋骨架图像的拼接,从而得到完整的钢筋骨架图像,通过LBP算法提取钢筋骨架图像中的形状信息,通过Canny算法提取图像中的边缘信息,通过基于灰度值的相关匹配算法将提取出的形状信息与已知的图像模板进行图像匹配,从而识别出钢筋骨架图像中的主筋、箍筋、钩筋,通过提取交叉点后对钢筋中心线进行最佳线性拟合,最后整逆PCA变换生成钢筋骨架的点云数据图像。经过特征提取与匹配后的完整钢筋骨架点云数据图像如图10所示。

图9 钢筋骨架图像图10 完整钢筋骨架点云图(局部)

(6)数量统计与尺寸测量:对识别出来的主筋、箍筋、钩筋进行统计,得到各类钢筋使用数量。处理第5步提取到的形状和特征,计算对应钢筋的直径和间距。

(7)系统判定:统计检测用时与数据结果是否合格。部分检测数据如表1所示。

表1 部分检测数据(主筋间距) mm

3 工程应用情况

本设备的投入使用满足了现场对于施工时长以及施工质量的要求,在正常投入使用后,检测用时90 s,运行流畅,表明了设备的实用价值。

4 结束语

通过对京滨项目的应用情况跟踪,研发的管片钢筋骨架外弧面尺寸检测系统能实现钢筋骨架的外弧面尺寸自动检测,检测过程无须人工干预;同时具有大尺寸、高效率、高精度的优点,满足钢筋骨架的工业检测需求,解决了钢筋骨架生产完毕后的工业质检问题。但是也存在几点不足:①未实现钢筋骨架在线检测,需要增加两次人工吊运,实现在线检测是下一步研究的重点;②对于钢筋骨架厚度尺寸的检测由于技术受限暂未实现,下一步通过方案的优化设计解决此问题;③考虑钢筋骨架焊接而成,针对焊点的识别、数量和质量的检验也是下一步的研究重点。