螺旋折流板换热器传热和流动性能分析

宁静

中国石化工程建设有限公司 北京 100101

在化工装置中管壳式换热器型式众多,当壳侧流体流量大且压降限制严格时,通常会采用双弓形折流板形式。但是双弓形折流板在支撑结构和流动方式上存在诸多缺陷:壳侧流动存在冲刷不充分的流动死区、死区内局部换热系数低,壳侧整体换热不均匀,同时死区容易结垢,威胁换热设备的安全运行[1]。为了提高壳侧单位压降下传热和避免壳侧由于沉积污垢造成的腐蚀泄漏,工业应用中越来越多的采用螺旋折流板代替壳侧弓形折流板,使壳侧在螺旋折流板引导下形成复杂的螺旋流形态,提高管束间的流速、实现壳体横向截面流体充分混合同时壳侧压降不增加,从而达到强化传热的目的[2]。

工程应用中最多采用的为四片式螺旋折流板结构,见图1,螺旋折流板一个螺旋节距的长度上是由四片式扇形板片按一定的安装倾角上、下、左、右交错排列而成,再用定距管将其定位,使其形成螺旋状[3]。但是四片式螺旋折流板结构为非连续螺旋折流,中间相邻板片间会出现三角形的漏流区,严重削弱了传热能力[4]。针对四片式螺旋折流板三角区短路漏流的缺点,中国石化工程建设公司联合抚顺化工机械设备制造有限公司和辽宁石油大学提出了一种新型的六片式螺旋折流板换热器型式,并获得专利授权[5]。

图1 四片式螺旋折流板

图2 六片式螺旋折流板

1 模型设置

1.1 几何模型

三维数值模拟用SolidWorks分别建立尺寸180x1200mm下六片式螺旋折流板、四片式螺旋折流板和双弓折流板结构,设备型式BEM,水平安装,10mm换热管,正方形布管,换热管间距13mm,布108根换热管,换热器所有材质均采用碳钢。双弓折流板结构采用16块折流板,间距60mm。六片式螺旋折流板和四片式螺旋折流板都采用10度螺旋角,搭接度42%[6]。

由于管束元件较多,内部结构复杂,本文对换热器的结构进行适当简化如下:

(1)认为换热管与折流板、筒体与折流板和管束与壳体都为紧密切合,忽略流体通过缝隙渗透的现象。壳体及折流板均设置为绝热的无滑移不可渗透壁面。

(2)只保留由换热管、折流板、管板和筒体等与传热和流动相关的主要换热结构,忽略挡管和滑道等次要结构。

根据所选用换热器的基本参数、流动特性和研究的目的,本文对计算模型简化如下:

(1)壳程流体为不可压缩流体;

(2)计算过程中忽略自然对流及热辐射效应;

(3)忽略重力对壳程流动的影响。

1.2 模型工艺参数

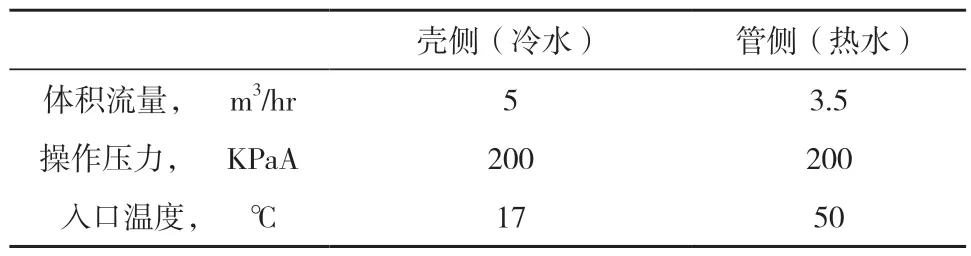

壳侧介质和管侧介质都为水,物性为常温下水的标准参数,工艺参数见表1。

表1 工艺参数

管壳侧流体入口采用流量入口;出口采用压力出口。由 Fluent 报告获得出口温度、压力降、传热量等参数。

2 数值模拟结果及其分析

本文截取壳侧CFD云图直观获取壳侧流体在不同折流板形式下传热性能和流动状态,并进行比较。

2.1 质点迹线对比

图3和图4为三种折流板结构下壳程流体质点沿轴向方向流线图和速度矢量图。从图3和图4看出,六片式螺旋折流板螺旋流动优于四片式螺旋折流板,双弓折流板在折流板背面存在明显的死区。

图3 不同结构换热器壳程流线图

图4 不同结构换热器壳程速度矢量图

图5为换热器壳程在第六块折流板处横截面速度分布云图。螺旋折流板整体看,呈现出一定的旋转流动,整体看横截面速度比较均匀,不存在流动死区。图5可以看出优化的六片式螺旋折流由于螺旋状推进的涡旋状减少流体返混和降低速度梯度。螺旋折流板漏流对流体流速的影响会沿着轴线方向不断减小,流体流速趋于稳定[7]。在相同壳侧质量流量和壳直径下,双弓形折流板整体速度最低,在靠近壳侧内壁区域存在比较明显的低速区,而在弓型折流板窗口区域存在明显速度增加,横截面速度变化明显,传热效果相对差。从图5可以看出六片式螺旋折流板边缘速度最大,因此有利于冲走沉积在壳侧底部的污垢,换热器自清洁效果最佳。

图5 不同结构换热器壳程横截面速度分布云图

2.2 温度分布对比

图6为纵截面温度场分布图。壳侧流体为被加热过程,由图6可以看出六片式螺旋折流板壳侧出口温度高于四片式螺旋折流板结构,温度均匀分布性优于四片式螺旋折流板结构;双弓形折流板出口温度最低,且壳侧流体分布均匀最差。

图6 不同结构换热器壳程纵截面温度分布图

2.3 传热系数分布对比

六片式螺旋折流板壳侧壳侧传热系变化均匀,壳侧流体在折流板的作用下,整体呈现出近似螺旋柱塞流动。六片式螺旋折流板交错搭接,减少了三角区漏流面积,相比于四片式螺旋折流板更接近连续螺旋流,所以综合传热性能好于四片式螺旋折流板。双弓型折流板壳侧传热系数变化梯度大,主要原因弓形折流板的传热系数中流体呈“Z”形流动,流动方向发生急剧改变增大了流体的湍流混合,造成双弓折流板流动背面存在死区和壳侧流动不均匀。

3 冷膜实验结果及其分析

冷模实验平台主要由壳体、管束模型、贮水罐、水泵、进出口管线、比例阀、流量传感器、压力传感器、电磁阀及数据采集系统及控制系统组成。冷膜实验采用的设备尺寸和流体工艺条件同CFD模拟,通过验平台,取五组流量测量六片式螺旋折流板换热器、四片式螺旋折流板换热器和双弓型换热器的压降。

为了标定测量是否正确,通过传热软件对双弓折流板进行压降计算。可以看出双弓折流板CFD壳侧压降模拟值与传热软件计算值误差约为10%,双弓折流板壳侧压降实验测量值与与传热软件计算值误差约为15%,CFD壳侧压降模拟值和实验测量值与软件计算偏差在合理范围内,证明本次验证数据的可靠性。从图8可以看出三种折流板形式下壳侧测试压降均匀高于模拟压降,主要是CFD模拟中忽略壳侧漏流影响,壳侧主要漏流为换热管与折流板的漏流,折流板与壳内径漏流和换热管束与壳内径之间的漏流。实验测试结果显示六片式螺旋折流板压降比四片式螺旋折流板压降高5%。本实验壳侧流体速度为0.05~0.16m/s,壳侧流体雷诺数范围1000~3000之间,壳侧流动基本为层流,在此范围内螺旋折流板强化壳侧流动分布均匀,同时压降增加并不显著。

4 结束语

利用数值模拟软件对六片式螺旋折流板换热器、四片式螺旋折流板换热器和双弓型换热器壳侧流动分布、压降和传热性能进行比较研究,并结合冷膜实验进行对比分析,得出如下结论:

(1)换热器尺寸和壳侧质量流量相同条件下,壳程压降最大的是双弓型换热器,其次六片式螺旋折流板换热器,最低为四片式螺旋折流板换热器。

(2)换热器尺寸和壳侧质量流量相同条件下,六片式螺旋折流板传热系数最高,其次为四片式螺旋折流板,最低为双弓型换热器。

(3)单位压降下的综合传热性能从高到低依次为:六片式螺旋折流板换热器,四片式螺旋折流板,双弓型换热器。

(4)本文采用冷膜实验研究在层流状态下的壳侧流动规律,冷膜实验与CFD得出相同结论,即螺旋折流板形成平稳螺旋流,实现压降不增加,但是可以提高流速的可能性。

(5)螺旋折流板的倾斜结构,可以防止壳侧污垢的沉积,热阻稳定性增加,单位压降下的传热效率不降低,使换热器长期运行在高效状态,达到了节能的目的。

管壳式换热器在许多场合采用螺旋流的螺旋折流板代替传统的弓形折流板,总体理论分析可以减少设备尺寸,降低壳侧容易结垢流体的沉积,避免由于壳侧存在死区造成的换热器泄漏风险,提高设备的操作周期。通过本文的研究证实螺旋折流板换热具有很好的传热效果,特别是本文研究的六片式螺旋折流板换热器,尤其适用于压力降或污垢热阻限制比较严格的场合,以及流体诱导振动比较严重的场合[8]。