基于重整煤气喷吹-氧气高炉的富氧燃烧碳捕集方案*

黄志辉 毛文超 李小姗 罗 聪 邬 凡 张立麒

(华中科技大学能源与动力工程学院煤燃烧国家重点实验室,430074 武汉)

0 引 言

面对气候变化的全球性挑战,我国提出了在2030年前实现碳达峰、2060年前实现碳中和的战略目标。“双碳”目标既是我国积极应对气候变化、推动构建人类命运共同体的责任担当,也是我国贯彻新发展理念、推动高质量发展的必然要求。我国钢铁生产以高炉-转炉长流程生产为主,生产过程依赖煤炭作为能源和还原剂,造成CO2排放量占全国CO2总排放量的15%左右[1],面临着巨大的CO2减排压力。

目前,钢铁生产过程的CO2减排途径有以下两种:1) 减少以化石能源为主的含碳燃料输入,从而降低最终CO2的排放[2-3];2) 使用碳捕集利用与封存(简称CCUS)技术进行兜底,将CO2从相关排放源中分离出来,进行封存、固化或资源化利用[4-6]。近年来,我国钢铁企业通过能效提升、能源替代和流程优化等措施减少含碳化石燃料的输入[7-8],在CO2减排工作上取得了一定成果,但相关技术和方案的减排潜力有限,已逐渐进入发展的瓶颈期[9-10]。国际能源署(IEA)预测,到2050年,钢铁行业通过工艺改进、效率提升、能源和原料替代等常规减排方案后,仍将剩余34%的碳排放量,即使氢气直接还原铁技术取得重大突破,剩余碳排放量也超过8%。仅依靠减少源头含碳燃料的输入无法实现钢铁行业的碳中和,仍需要探讨合适的钢铁行业CCUS方案。

长流程钢铁生产过程产生碳排放的工序众多且碳浓度较低,碳捕集的难度较大,目前缺少经济高效的碳捕集方案。在此背景下,本团队通过前期研究发现,富氧燃烧碳捕集技术与隔绝N2的氧气高炉工艺[11],尤其是采用气化炉的氧气高炉工艺[12-13]有着良好的承接性与耦合性,将它们进行耦合可以提高排放烟气中CO2的体积分数,是钢铁生产过程低成本、大规模碳捕集的可行技术选择。因此,通过引入气化炉用于重整炉顶煤气,改进现有炉顶煤气循环-氧气高炉(top gas recovery-oxygen blast furnace,TGR-OBF)工艺的炉顶煤气循环方式,耦合富氧燃烧碳捕集技术,本研究提出一种基于重整煤气喷吹-氧气高炉的富氧燃烧碳捕集方案,旨在为钢铁行业的绿色低碳转型提供一个可行方案。

1 钢铁行业碳捕集方案

1.1 富氧燃烧碳捕集

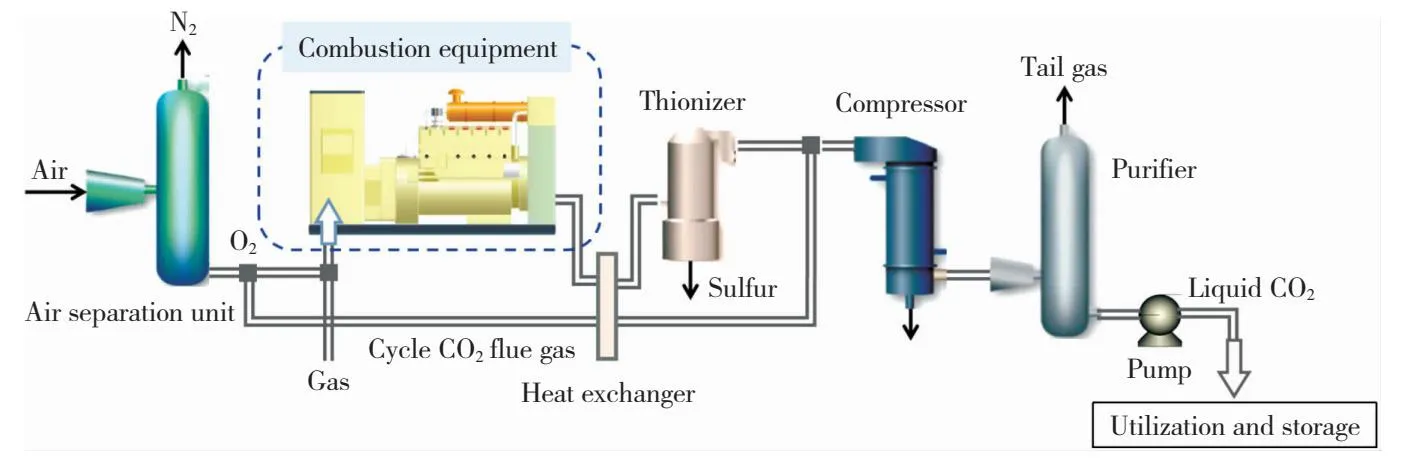

工业过程中捕集的CO2可以通过多产业协同利用或注入地下封存,所以对于钢铁行业来说,碳捕集技术环节是最关键的,其成本占CCUS总成本的40%~76%。目前,碳捕集技术主要分为以下三类:燃烧前碳捕集技术、燃烧后碳捕集技术和富氧燃烧碳捕集技术。其中富氧燃烧碳捕集技术是利用高纯度氧气混合循环烟气代替空气助燃,在燃烧过程中富集CO2,从而以较小的代价净化和压缩烟气获得高纯度液态CO2的技术。目前富氧燃烧碳捕集技术主要应用在燃煤发电行业,具有相对成本低、易规模化、对现有设备改动较小等诸多优势,被认为是最有可能大规模推广和商业化的碳捕集技术之一[14]。

在钢铁行业中,本研究创新地提出了以下应用方案:1) 使用氧气高炉工艺产生的炉顶煤气或煤气的混合气作为钢铁生产工序(炼铁工序、焦化工序、钢加工工序等)的燃料;2) 在燃烧过程中,使用纯氧混合循环烟气代替空气助燃,富集CO2;3) 各燃烧过程产生的烟气经过脱硫、冷凝和压缩纯化处理,得到纯度高达98%的液态CO2,以备运输、利用与封存。对应的方案流程如图1所示。

图1 煤气富氧燃烧碳捕集方案流程

该方案具有以下应用优势:1) 利用循环烟气混合纯氧助燃,可实现烟气中污染物的超低排放[15];2) 对比于从煤炭到CO2烟气的过程,在钢铁厂中从煤炭到煤气再到CO2烟气的过程,能够充分利用高炉鼓氧和铁矿石携氧,减少富氧燃烧时所需要的纯氧量,从而大大降低富氧燃烧碳捕集能耗;3) 最终捕集到高纯度的液态CO2,便于通过管道输送实现多产业协同利用或注入地下封存。

1.2 重整煤气喷吹-氧气高炉工艺

现有的TGR-OBF工艺为降低高炉固体燃料的输入,循环了大量的炉顶煤气导致作为燃料供应的煤气量不足,需要为钢铁生产工序补充替代燃料。从整体钢铁生产流程来看,这并没有减少源头燃料的输入,还会让氮的循环聚集问题变严重。为了更好地耦合富氧燃烧碳捕集技术和解决相关问题,本研究对TGR-OBF工艺进行了改进,提出了重整煤气喷吹-氧气高炉(reformed gas injection-oxygen blast furnace,RGI-OBF)工艺。该工艺的特点是:1) 循环利用一定比例的炉顶煤气,从炉缸风口处喷吹回高炉;2) 循环的炉顶煤气不进行CO2脱除,预热后先在气化室中以煤炭作为还原剂还原其中CO2和H2O;3) 还原过程所需要的热量由燃烧室富氧燃烧炉顶煤气提供;4) 剩余炉顶煤气作为燃料外供给高炉下游工序。改进前后炉顶煤气循环工艺流程对比如图2所示。

图2 改进前后炉顶煤气循环工艺流程对比

改进后的工艺具有以下优势:1) 氧气高炉喷吹气化炉煤气和重整煤气的工艺早有研究,研究表明其相比于传统高炉工艺具有更高的能量转化效率和能耗优势[12-13];2) 利用煤气化技术重整炉顶煤气后再循环,能够减少循环的炉顶煤气量,改善氮的循环聚集问题,更有利于煤气的后续利用和碳捕集;3) 炉顶煤气的燃烧供热过程与富氧燃烧碳捕集技术结合,可实现烟气中CO2的富集;4) 外供的炉顶煤气可以保持高炉下游工序稳定进行。

1.3 方案流程

利用RGI-OBF工艺进行生铁冶炼,并在各生产工序中耦合富氧燃烧的碳捕集方案,就是本研究提出的基于重整煤气喷吹-氧气高炉的富氧燃烧碳捕集方案。与以IGCC(整体煤气化联合循环)为基础的煤基动力化工多联产系统[16]类似,该方案流程将煤气化、高炉炼铁和富氧燃烧碳捕集等过程集成起来,可以实现煤炭的清洁低碳利用。具体方案流程如图3所示,其涉及到的煤/CO2气化技术早有研究[17-18],富氧燃烧碳捕集技术也相对成熟,可以降低流程重构的难度,为钢铁行业的绿色低碳转型提供一个可行的方案。

图3 钢铁行业碳捕集流程

2 节能减排潜力分析

为检验该方案的优势,从高炉炼铁工艺性能的变化和富氧燃烧碳捕集技术在钢铁生产过程中应用的影响出发,进行系统的节能减排潜力分析。

2.1 RGI-OBF工艺性能分析

2.1.1 高炉炼铁过程建模计算

1) 模型搭建

在Aspen Plus中建立高炉静态工艺模型,用于模拟计算炼铁过程的基本工艺参数,其模型结构如图4所示。该模型由高炉本体模块和燃料喷吹模块组成,高炉本体模块根据物料在炉内进行的反应过程,将高炉本体从上至下划分为4个区域。使用RGibbs和RStoic反应器模拟各区域物理化学反应;各区域的进出口用物流线联结,使用SEP组分分离器模拟气固逆流情况。燃料喷吹模块负责模拟鼓风预热、炉顶煤气重整过程,其中气化重整过程使用RGibbs反应器进行模拟。

图4 高炉炼铁过程模型结构

2) 模型验证

利用生产高炉的实测参数[19]和Shell气化炉的实际运行数据[20]对所建模型进行验证,在相同操作参数的情况下,模型模拟结果与文献试验结果的对比情况见表1(表中kg·thm-1指生产1 t生铁消耗的原料用量,依此类推)。由表1可以看出,除炉顶煤气的CO体积分数外,其余模型计算结果与实际运行结果相对误差均在5%以内,求得的风口理论燃烧温度也在合理范围内,由此证明所建模型具有一定的可靠性。

表1 模拟结果与文献试验结果的对比情况

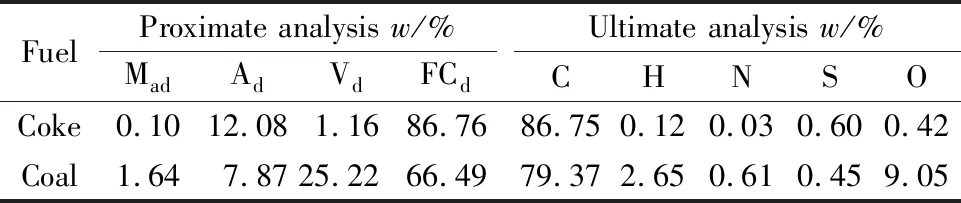

2.1.2 两种高炉工艺的模拟比较

调整燃料喷吹模块,以生产1 t生铁为基准,在表2所示的燃料条件下进行TGR-OBF工艺和RGI-OBF工艺的模拟计算。其中,TGR-OBF工艺的流程设计和相关参数(鼓风含氧率、预热温度、喷吹煤粉量等)的选取参考文献[21],RGI-OBF工艺选取生产试验中最可能实现的操作参数。除此之外,加热单元的热效率设定为86%[22],高炉散热损失率控制在5%~8%。模拟计算结果如图5所示。由图5可以看出,RGI-OBF工艺在满足物料平衡和热量平衡的前提下,能得到一个合理稳定的冶炼参数,其操作条件也是可实现的;RGI-OBF工艺的本质仍是氧气高炉,其焦比和炉顶煤气热值与TGR-OBF工艺的焦比和炉顶煤气热值基本相同;对比于TGR-OBF工艺,RGI-OBF工艺氮的循环聚集问题得到明显改善,炉顶煤气含氮量仅为2%~3%。

表2 燃料成分

图5 两种高炉工艺模拟计算结果

2.1.3 炉顶煤气分配

RGI-OBF工艺产生的炉顶煤气是较高品质的燃料,配合富氧燃烧最高可达到2 500 ℃的理论燃烧温度,目前有以下三种用途:重整后喷吹回高炉利用;富氧燃烧后把热量传给重整煤气;外供给高炉下游工序(焦化、烧结、钢加工等),合理地将其分配利用是实现钢铁生产过程节能减排的关键。图5b所示的情况是煤气化过程中所需的热量全部由燃烧炉顶煤气提供,此时外供的煤气量最少,而增加气化室煤粉的用量(往气化室中鼓入氧气燃烧部分煤粉供热)可以减少高炉工序对炉顶煤气的消耗,增加外供煤气量。在保证相同煤气喷吹量的前提下,本研究对增加气化室用煤量的过程进行模拟计算,结果如图6所示。由图6可以看出,当气化室用煤量在123 kg~255 kg范围内,气化室用煤量每增加10 kg,就能够减少31.9 m3的燃烧用气和18.3 m3的循环煤气,增加50.2 m3的外供煤气。因此,通过调节气化室用煤量,RGI-OBF工艺可以在一定范围内控制外供煤气量。

图6 气化用煤量对炉顶煤气分配的影响

2.2 碳捕集能耗分析

2.2.1 不同应用场景

在燃煤电厂中采用富氧燃烧碳捕集技术,需要付出大量的纯氧在煤炭的燃烧过程中富集CO2,同时将获得的烟气压缩纯化。孔红兵等[23]的研究显示,600 MW传统燃煤电厂改造富氧燃烧时,空分制氧能耗和烟气压缩能耗可占到电厂总电耗的58.54%和26.97%。而在钢铁厂中,煤炭经过高炉炼铁过程转化成了炉顶煤气(主要成分为CO2和CO),其CO2的富集过程已经完成了相当一部分,此时只需付出较小的氧耗量就可以实现CO2的富集。以相同的煤炭利用量(碳元素含量)为基准,在Aspen Plus中搭建燃煤电厂和钢铁厂场景下CO2富集过程的工艺模型,比较在不同场景流程下富氧燃烧富集CO2所需的氧耗量。

所搭工艺模型如图7所示,其中钢铁厂场景下采用图5b中RGI-OBF工艺产生的炉顶煤气作为燃料,燃煤电厂场景下煤粉用量设为100 kg,成分见表2,氧气纯度为95%,通过烟气循环维持1 800 ℃的理论燃烧温度。模拟计算结果见表3。由表3可以看出,相较于燃煤发电厂,在相同的煤炭利用量(碳元素含量)下,钢铁厂通过富氧燃烧完成CO2富集所付出的氧耗能低73%,产生的干烟气CO2的体积分数也更高,可以实现更低成本的CO2富集,从而降低碳捕集能耗。

表3 不同场景下富氧燃烧情况

图7 不同场景下的富氧燃烧碳捕集流程模型

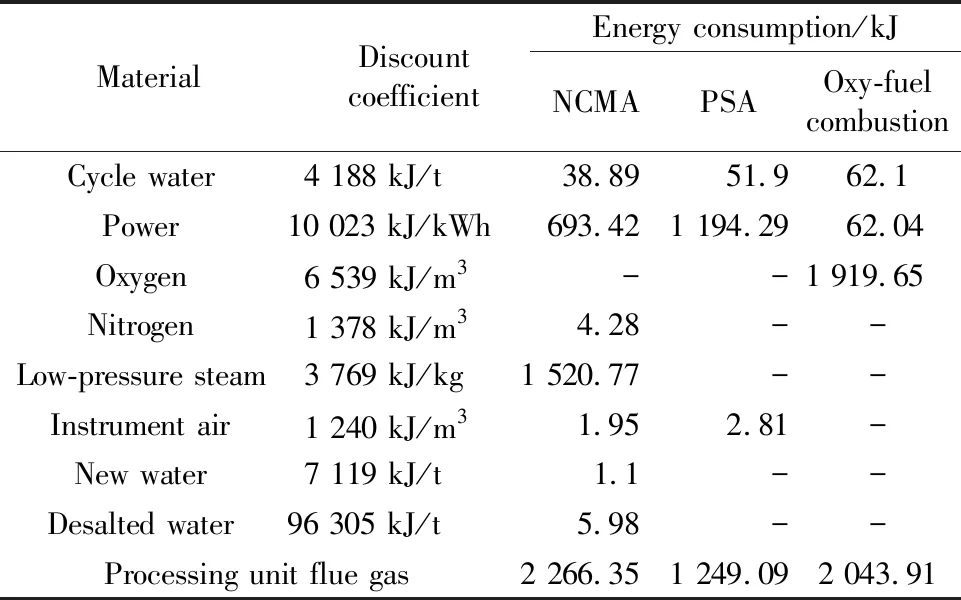

2.2.2 不同碳捕集方案

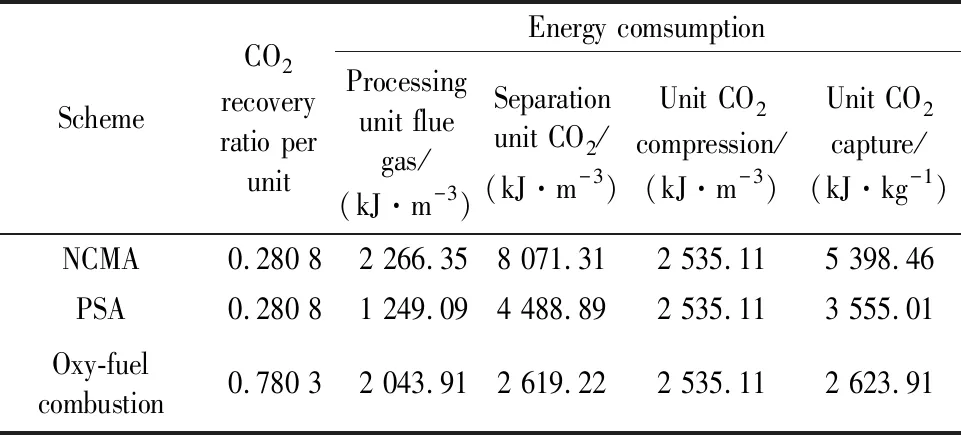

钢铁行业中较为成熟的CO2分离技术有醇胺法(NCMA)和变压吸附法(PSA),李维浩等[24]利用GB 21256-2013中的耗能工质折算系数,对这两种CO2分离工艺在氧气高炉系统上的应用进行了初步的能耗测算。利用相同的方法,可计算出富氧燃烧碳捕集技术富集CO2的能耗,与这两种分离技术的能耗进行比较。计算结果及相关数据见表4和表5,其中捕集流体中CO2的体积分数采用建模计算的结果,其余数据选取生产试验中最可能实现的操作参数。

表4 碳捕集情况对比

表5 CO2分离能耗

通过表5的计算可以得出各碳捕集方案分离CO2的能耗(处理单位流体),再除以各流体的CO2分离比,可以计算出分离单位CO2所需的能耗。但仅将CO2分离出来不是完整的碳捕集,要考虑后续的储存和运输就要将分离后的CO2压缩液化,即考虑CO2的压缩能耗。以捕集单位CO2为基准,计算各碳捕集方案的能耗,计算结果见表6。由表6可以看出,富氧燃烧方案单位CO2的捕集能耗是所有方案中最低的,为2 623.91 kJ/kg,比醇胺法的碳捕集能耗低51.4%,比变压吸附法的碳捕集能耗低26.2%,是实现钢铁生产过程低成本碳捕集的可行选择。

表6 各方案单位CO2的捕集能耗

2.3 碳减排潜力分析

2.3.1 最佳气化用煤量

在钢铁生产过程中高炉炼铁工序产生的炉顶煤气会作为燃料提供给下游工序,而多余的部分会作为燃料用于发电。因此,为了更好地体现该方案的碳减排潜力,选择一个合适的气化用煤量,在保证外供煤气量足以维持高炉下游工序燃料需求量的前提下,尽可能地降低高炉固体燃耗。下游工序中需要使用炉顶煤气作为燃料的工序有焦化工序、烧结工序、球团工序和钢加工工序,而转炉炼钢工序则会产生转炉煤气(LDG)替代一部分的炉顶煤气。生产吨钢各工序的燃料需求量=单位原料生产燃料耗量×吨钢生产原料耗量,其中单位原料生产燃料耗量参考2021年钢铁行业主要生产工序能耗指标标杆值,吨钢生产原料耗量采用高炉工艺模型模拟结果(见图5b)。相关数据及计算结果见表7。

表7 各工序燃料消耗量标杆值

根据表7计算可以得出,生产吨钢各工序的基本热量需求为1 503.19 MJ,约223.8 m3的炉顶煤气。结合2.1.3节的计算结果可知,RGI-OBF工艺的最佳气化用煤量为123 kg/thm。此时,外供煤气量可满足各工序的热量需求,且高炉固体燃耗最低。

2.3.2 碳流分析

为了评估基于重整煤气喷吹-氧气高炉的富氧燃烧碳捕集方案的减排潜力,以生产1 t钢铁为基准,基于碳元素的平衡汇制TGR-OBF冶炼系统和RGI-OBF冶炼系统的碳流。其中RGI-OBF工艺的气化用煤量为123 kg/thm,TGR-OBF工艺下游工序使用煤粉作为炉顶煤气的替代燃料,生产1 t钢钢材消耗1 t的生铁。所得碳流如图8所示。

图8 钢铁冶炼系统碳流

由图8可以看出,RGI-OBF冶炼系统生产每吨钢材对应通过燃烧产生约1.5 t的CO2,这部分CO2可以通过富氧燃烧碳捕集技术进行捕集;对比于TGR-OBF冶炼系统针对煤气重整工序进行的碳捕集,RGI-OBF冶炼系统针对其余工序燃烧过程进行的碳捕集能够实现更大的CO2捕集量,对应的碳捕集能耗也更低(见2.2节计算结果)。

3 结 论

1) 改进后的RGI-OBF工艺除了可实现高炉低碳冶炼外,还可通过调节气化室用煤量在一定范围内控制外供煤气量;炉顶煤气含氮量降低为2%~3%,为耦合富氧燃烧碳捕集技术创造了条件。

2) 对比于燃煤电厂,在钢铁厂中可实现更低成本的富氧燃烧碳捕集;富氧燃烧碳捕集方案单位CO2的捕集能耗为2 623.91 kJ/kg,比醇胺法的碳捕集能耗低51.4%,比变压吸附法的碳捕集能耗低26.2%;通过富氧燃烧碳捕集在理论上可实现钢铁生产过程零碳排放,对应生产每吨钢材捕集1.5 t CO2。

3) 富氧燃烧碳捕集技术作为主流的碳捕集技术之一,与RGI-OBF工艺有着良好的承接性与耦合性,两者耦合能够在高炉低碳冶炼的基础上,充分利用高炉鼓氧和铁矿石携氧逐级富集CO2,实现钢铁生产过程低成本、大规模的碳捕集,为钢铁行业绿色低碳转型提供一个合理解决方案。

4) 本研究通过建模计算和碳流分析评估了基于重整煤气喷吹-氧气高炉的富氧燃烧碳捕集方案的节能减排潜力,初步验证了该方案的优越性,但在煤气化过程和富氧燃烧碳捕集技术的应用上,只是介绍了初步的方案,详细的流程方案和关键技术还有待研究。