添加Al-Mg-Sc-Zr 合金对热压烧结碳化硼组织及性能的影响

徐学军,徐志伟,袁铁锤,周翔幸

(1. 中山市新泰兴粉末冶金有限公司,中山 528400;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

B4C 是一种性能优异的特种陶瓷,具有低密度、耐腐蚀和摩擦性能好、高硬度的特点[1],被广泛地应用于研磨材料、坚韧涂层、装甲、高温陶瓷等,也作为轴承材料应用于航空航天及军事产品的陀螺仪马达中[2-4]。一般通过热压烧结工艺制备B4C陶瓷材料,将混合均匀的B4C 粉末装入高强石墨模具内,放置于热压烧结炉中,对样品加热的同时进行加压,从而获得致密的陶瓷制品。但B4C 的强共价键导致其自扩散系数低,晶界滑动阻力大,难以烧结,同时其作为超硬陶瓷,韧性极低[3]。罗娟等[5]利用真空热压烧结成功制备了B4C 防弹陶瓷,通过压力和高温的双重作用,使陶瓷坯体块与块之间紧密结合,极大提高了抗弹性能。杜贤武等[4]探究了粉末粒径对B4C陶瓷热压烧结致密度和力学性能的影响,将200 nm 的B4C 粉末在1 850 ℃下热压保温1 h,得到相对密度为90.5%的B4C 陶瓷。大量研究表明,添加烧结助剂是改善B4C 陶瓷性能的有效方法,如添加Al、TiB2、ZrB2和 HfB2,其中TiB2、ZrB2和HfB2的添加削弱了B4C 的轻量化优势[6-8],Al 被认为是最理想的烧结助剂,其具有和B 类似的密度,并且易于获得。MASHHADI等[9]发现随Al 含量(w(Al)<4%)增加,B4C 样品的密度不断提高,当w(Al)=4%时,Al 的添加对致密度的影响很小,但是样品的相对密度均低于96%。目前的研究很少关注高性能Al 合金对B4C 烧结的作用,且在高性能Al 合金中,Al-Mg-Sc-Zr 合金具有超塑性[10-14]。因此采用Al-Mg-Sc-Zr 合金作为烧结助剂,通过热压烧结制备B4C 复合陶瓷,并研究其成分、显微组织、相对密度和力学性能,以探究Al-Mg-Sc-Zr合金作为烧结助剂对B4C陶瓷的影响,期望在降低烧结温度的同时改善其塑性。

1 实验

1.1 原材料

以上海乃欧科技有限公司提供的纯B4C 粉末(质量分数为99%,粒度为2~3 μm)与气雾化Al-Mg-Sc-Zr合金粉末(质量分数为99%,粒度为5~45 μm)为原料,其中Al-Mg-Sc-Zr 合金粉末中Al、Mg、Sc、Zr 的质量比为93.35∶ 1.74∶0.36∶0.09。

1.2 B4C 复合陶瓷的制备

将B4C 粉末与质量分数为1%的Al-Mg-Sc-Zr合金粉末置于球磨机(PM 100,德国)中进行混合,采用无球滚筒球磨6 h,气氛为空气气氛,转速为1 200 r/min,得到含有烧结助剂的混合粉末。通过热压烧结制备B4C 复合陶瓷,升温速率为100 ℃/min,保温时间为20 min,烧结压力为40 MPa。混合粉末的烧结温度为1 900 ℃、2 000 ℃和2 100 ℃,对应样品的编号分别为A、B、C。纯B4C 粉末的烧结温度为2 000 ℃,编号为 D。样品的直径和长度分别为20 mm 和5 mm。

1.3 组织与性能表征

利用阿基米德排水法测定B4C 陶瓷的密度,测3 个数据取平均值,并通过混合法则计算理论密度。密度测量结束后依次用28、7 和1 μm 的金刚石粉末抛光,再进行后续检测。采用显微硬度仪(MicroMet 510,美国)测试B4C 陶瓷的维氏硬度,负荷为3 N,保压时间为10 s,测试5 个点取平均值。采用压痕法(indentation method, IM)和单边缺口梁(single edge notched beam, SENB)法测定样品的断裂韧性。

在测定维氏硬度时,由于B4C 的脆性,四方锥形压痕的四角会产生裂纹,测量裂纹长度后,通过式(1)计算断裂韧性:

式中:KIC为I 型应力强度因子,即断裂韧性;HV为维氏硬度;φ为常数,约为3;a为压痕对角线长度的一半;L为裂纹长度的一半;E为弹性模量(本实验选取标准值)。式(1)在HV=1 ~30 GPa、KIC=0.9~16 MPa·m1/2、泊松比μ=0.2~0.3 时适用。

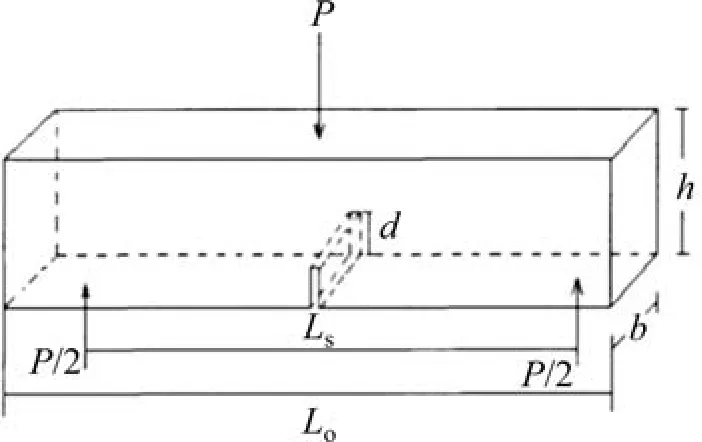

采用线切割将样品加工成20 mm×5 mm×5 mm的长方体,在长方体一侧中央加工出一个 U 形缺口(深2.5 mm),并由缺口预制出尖锐裂纹,如图1所示。利用万能材料力学实验机(Instron3369,美国),通过三点抗弯法测试样品的抗弯强度σbb和断裂韧性KIC,跨距为14.5 mm,加载速度为2 mm/min。每个样品加工3 个长方体进行测试,结果取平均值,计算公式如式(2)和(3)所示:

图1 单边缺口梁法示意图Fig.1 Schematic diagram of single edge notched beam method

式中:h为试样高度,b为试样宽度,Ls为三点抗弯测试跨距,d为试样缺口深度,P为试样承受的最大外加载荷。

采用X 射线衍射仪(DX-2700BH,中国)测试相组成,扫描速度为8 (°)/min,扫描角度为10°~80°,扫描步长为0.02°,电流强度为30 mA,加速电压为40 kV,射线源Cu Kα,波长λ=0.154 178 nm。采用场发射扫描电镜(Quanta 250 FEG,美国)观察B4C样品的形貌,电压为20 kV。采用能量色散X 射线光谱分析仪(Quanta 250 FEG,美国)对样品元素进行分析。采用金相显微镜(DM2700M,德国)观察腐蚀样品的形貌,通过Image-Pro Plus 软件估算晶粒尺寸,测试3 次取平均值。

2 结果与讨论

2.1 显微组织

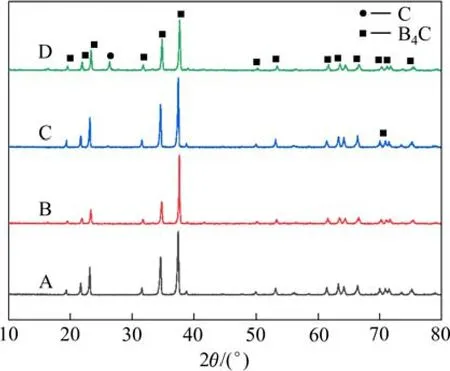

图2 所示为B4C 复合陶瓷的XRD 图谱。由图可知,所有样品中均出现了B4C 峰,但在样品A、B 和C 中并没有检测到Al-Mg-Sc-Zr 合金的存在,可能是Al-Mg-Sc-Zr 合金含量较低导致XRD 无法测出。对比不同样品发现,纯B4C 样品中出现了游离C 峰,而加入Al-Mg-Sc-Zr 合金后,游离C 峰消失,说明Al-Mg-Sc-Zr 合金与游离C 发生了反应。研究表明[15],B4C 与Al 的起始反应温度为450 ℃左右,并且温度不同反应产物也不同。450 ℃时,B4C 与Al 形成Al4BC;600 ℃时形成AlB2;700 ℃以上,温度越高,Al4BC 的含量越高;900~1 000 ℃时,B4C 与Al 的主要反应产物为Al4BC;1 000 ℃时,AlB2开始分解;温度进一步升高,反应产物为AlB24C4和Al4C3。因此,样品A、B 和C 中的Al会与B4C 发生反应,但由于Al-Mg-Sc-Zr 合金含量低,导致反应生成的AlB24C4和Al4C3含量较低,XRD 无法检测出。还可以发现,纯B4C 样品的衍射峰强度最低,表明Al-Mg-Sc-Zr合金的加入对B4C的结晶度有一定提升[16]。?

图2 B4C 复合陶瓷的XRD 图谱Fig.2 XRD patterns of B4C composite ceramics

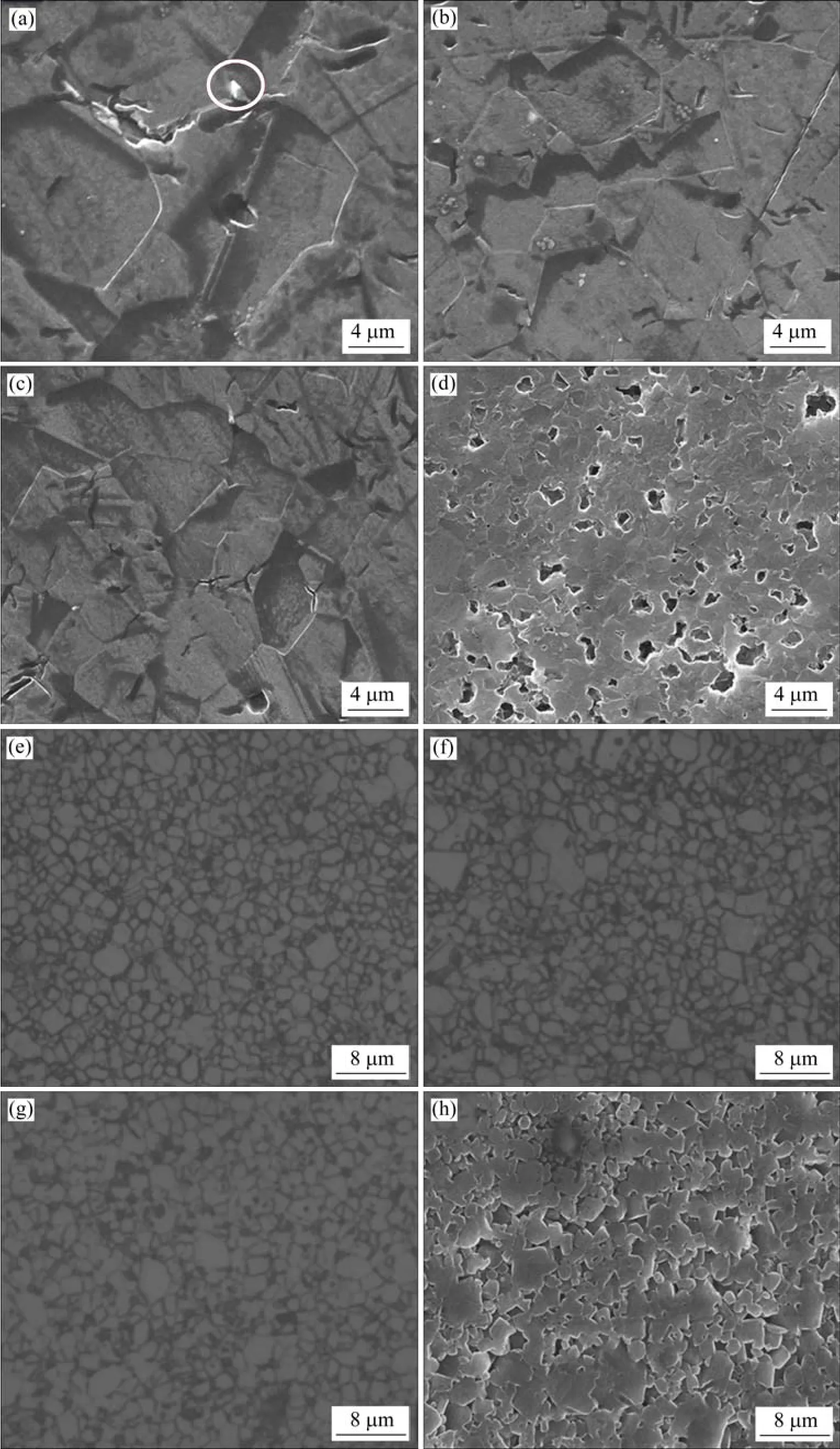

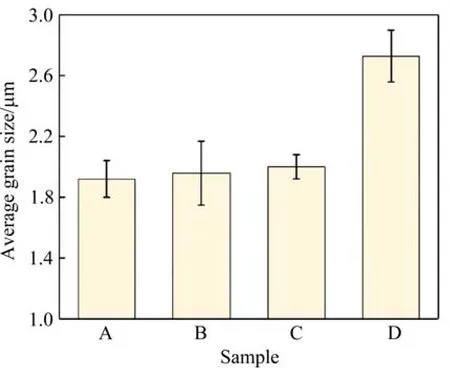

图3 所示为B4C 复合陶瓷的微观形貌。可以看出,在添加了烧结助剂的样品中,样品A 的孔隙最多,样品C 的孔隙最少,这是因为温度升高会给予B4C 更大的烧结驱动力,加快物质迁移和原子扩散,促进孔隙收缩[17]。但是在2 100 ℃烧结后,加入了烧结助剂的B4C 陶瓷中依然存在孔隙,因为孔隙是粉末冶金制品不可避免的缺陷,尽管高温会使孔隙不断收缩,但较高温度下,晶粒生长速度增大到一定值后,净结余孔隙发生脱离,成为晶内孔隙,很难去除。与纯B4C 样品相比,加入Al-Mg-Sc-Zr 合金的样品中孔隙减小,说明添加烧结助剂可以促进B4C 的烧结过程。但是由于烧结助剂与B4C 基体发生反应,同时可能存在烧结助剂的挥发,导致产生新孔隙[17]。并且由于存在化学反应,提供了原子迁移通道,虽然能促进B4C 陶瓷的烧结,但这些通道在烧结温度较低时未全部消失,形成孔隙,当温度升高后,通道几乎全部消失,这也解释了随温度升高孔隙减少的现象[17]。从图3 还可见,加入烧结助剂的样品中B4C 晶粒大小不均,出现了一些粗大晶粒,主要是因为气雾化制备的Al-Mg-Sc-Zr 合金粉末粒度分布较大,使得不同区域物质迁移的速率不同,导致晶粒长大的速率不同。由于B4C 晶粒的硬度极高,裂纹在穿过这些大晶粒时会消耗大量能量,所以这些大晶粒的存在会影响陶瓷的断裂韧性和强度[17]。图4 所示为4 种样品的平均晶粒尺寸。可以观察到,加入Al-Mg-Sc-Zr 合金后陶瓷的平均晶粒尺寸明显减小,且平均晶粒尺寸随烧结温度的提高略微增大,样品A 的平均晶粒尺寸最小。

图3 B4C 复合陶瓷的SEM 形貌Fig.3 SEM morphologies of B4C composite ceramics

图4 B4C 复合陶瓷的平均晶粒尺寸Fig.4 Average grain size of B4C composite ceramics

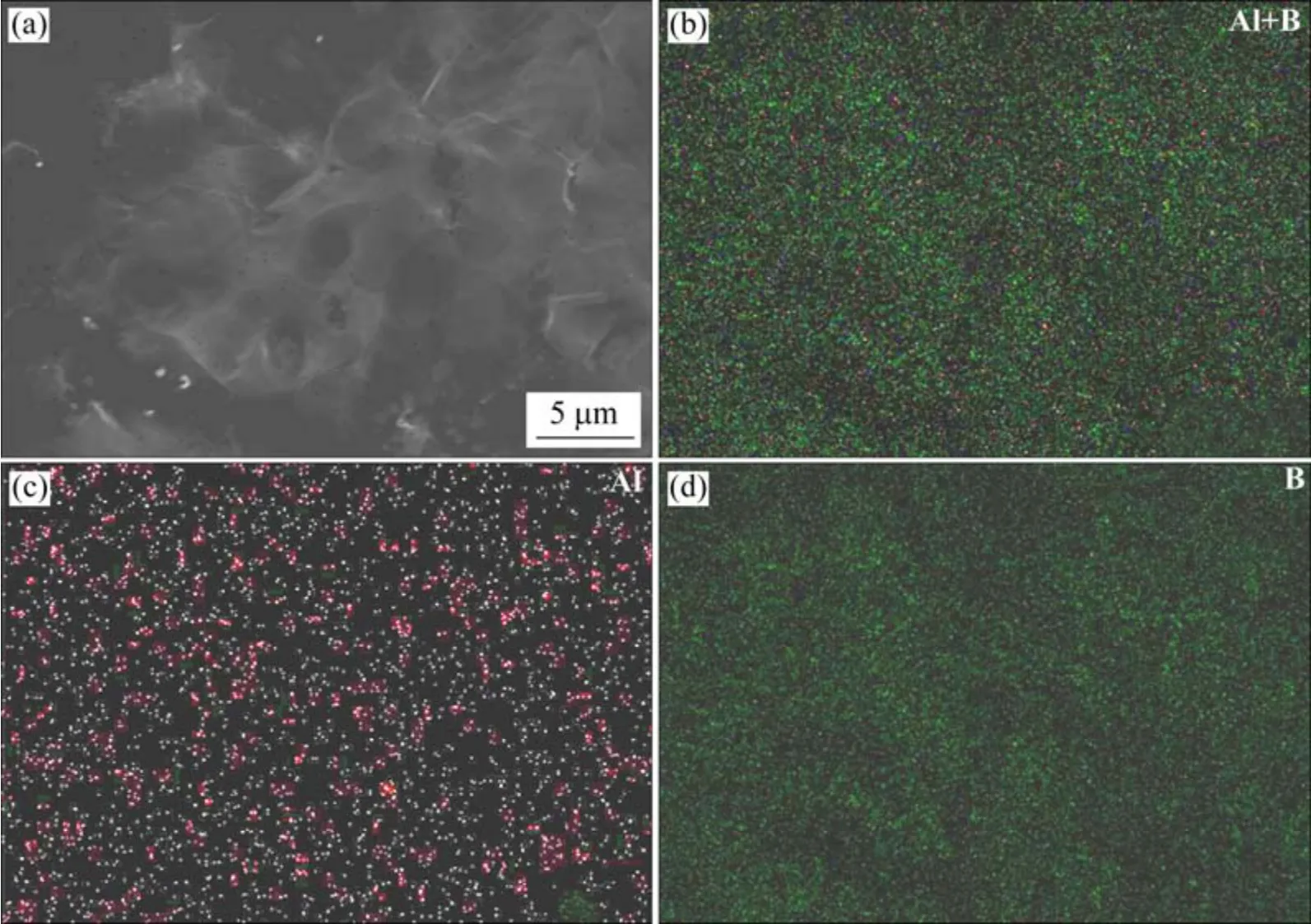

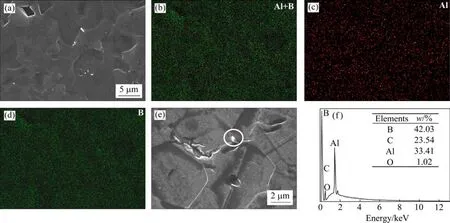

图5~6 所示分别为样品A 和B 的SEM 形貌和EDS 分析结果。可以看出,Al 元素的分布与B元素完全不同,在Al 元素分布图中看到明显的空白区,且主要分布于B4C 晶界处。由于Al 合金与B4C 从 540 ℃开始反应,且从1 300 ℃开始大量反应[15],因此Al-Mg-Sc-Zr 合金会与B4C 在晶界处发生反应生成硼化物。弥散分布于B4C 基体的金属碳化物和金属硼化物,可以作为增强相起到弥散强化的作用[18]。此外,对样品B 进行点扫描分析,发现白色区域为Al、C 和B 的混合物,表明Al 和B4C发生了反应。

图5 样品A 的SEM 形貌和EDS 分析结果Fig.5 SEM morphology (a) and EDS analysis results (b)-(d) of sample A

图6 样品B 的SEM 形貌和EDS 分析结果Fig.6 SEM morphologies (a) and (e), and EDS analysis results (b)-(d) and (f) of sample B

2.2 密度

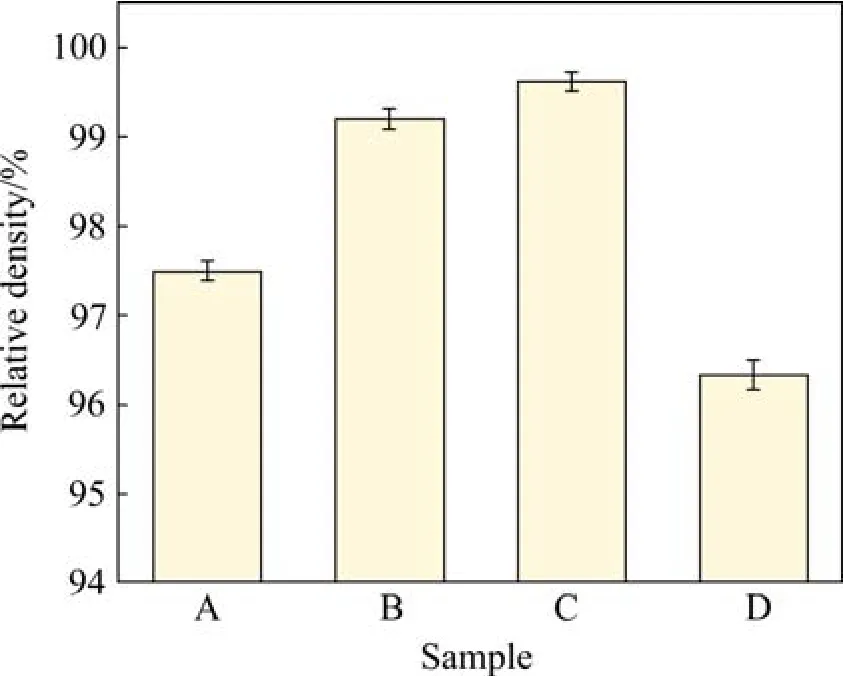

图7 所示为B4C 复合陶瓷的相对密度。样品A、B 和C 的相对密度分别为97.4%、99.2%和99.6%,复合陶瓷相对密度随烧结温度的升高而提高。由于Al-Mg-Sc-Zr 合金粉末中各元素的质量比为93.35∶1.74∶0.36∶0.09,故而其熔点接近Al,导致Al-Mg-Sc-Zr 合金在1 900~2 100 ℃时呈液态[19]。因此升高烧结温度有利于样品中各原子的迁移,使Al-Mg-Sc-Zr 合金液相流动加快,促进物质交换,原子移动距离增大,使颗粒接触面扩大,烧结更充分。此外,当烧结温度升高时,烧结驱动力增加,由原子通道形成的孔隙也会大量消失[17]。烧结温度从1 900 ℃升高到2 000 ℃时,样品相对密度的提高明显大于2 000 ℃升高到2 100 ℃。因为烧结温度过低时,液相作用不明显,烧结驱动力过低,升高温度有利于增加驱动力,但是超过一定温度后,挥发的液相数量增加,其产生的孔隙在烧结后期较难去除。样品B的相对密度大于样品D主要是因为:1) 两者烧结机制不同,纯B4C 样品为单元系固相烧结,而添加烧结助剂的B4C 样品为液相烧结。因此纯B4C 样品在烧结过程中,B4C 颗粒的相对移动特别困难,但是添加烧结助剂的B4C 样品,B4C 颗粒在液相中近似悬浮状态,受马栾哥尼效应影响,液相溶质浓度变化使液相表面张力不同,从而推动B4C 颗粒产生位移[20]。2) B4C 颗粒孔隙中液相所形成的毛细管力以及液相本身的流动性,使B4C 颗粒发生位置调整和颗粒重排,从而达到最紧密的排布。3) 在烧结过程中发生了化学反应产生原子扩散的通道,从而促进烧结。

图7 B4C 复合陶瓷的相对密度Fig.7 Relative density of B4C composite ceramics

2.3 力学性能

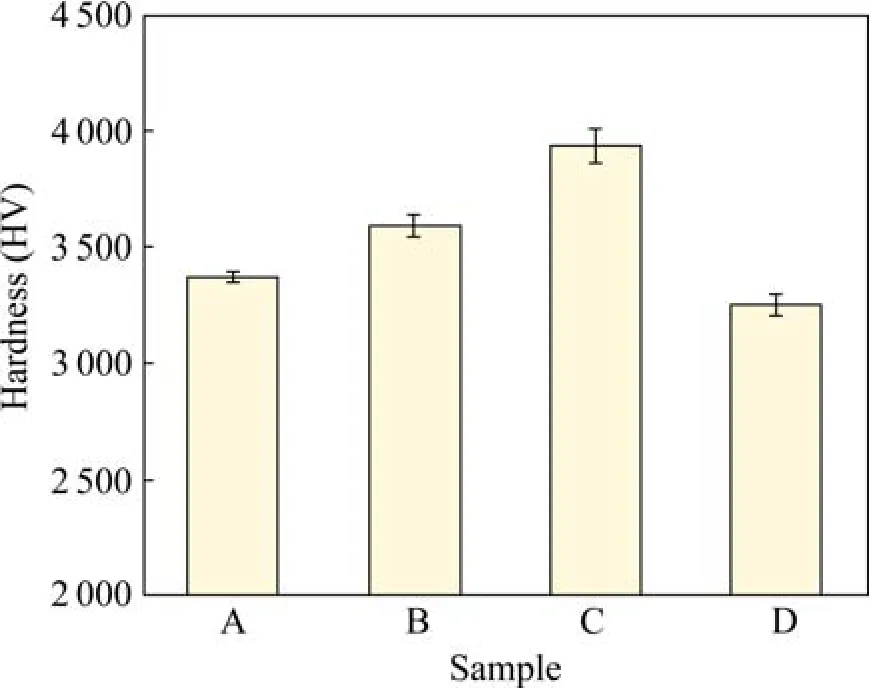

图8 所示为B4C 复合陶瓷的硬度,样品A、B、C 和D 的硬度(HV)分别为3 367、3 551、3 859 和3 253。Al-Mg-Sc-Zr 合金作为一种强度高、塑性好的材料,不仅可以抑制颗粒再结晶的发生,还可以产生析出强化和弥散强化[21-22]。但Al-Mg-Sc-Zr 合金与B4C 润湿性差,不能形成过饱和固溶体,因此不存在析出强化[23]。Al-Mg-Sc-Zr 合金与B4C 反应生成硼化物和碳化物,由于反应产物含量少且分布于B4C 晶界,因此产生了弥散强化[24]。B4C 陶瓷的硬度主要取决于基体,测量硬度时,压头接触处若有孔隙将导致硬度值明显下降。此外,多晶材料的变形需要各晶粒变形配合,分散了外力,导致应力集中变小,晶粒尺寸越小,变形越困难[25-26]。根据Hall-Petch 公式可知,晶粒越小力学性能越优异。因此Al-Mg-Sc-Zr 合金的加入通过细化晶粒提高了陶瓷的硬度和断裂韧性。虽然样品C 的晶粒尺寸要略微大于样品A 和B,但是较高的致密度对硬度的提高作用明显超过了晶粒尺寸的负面影响,因此,样品C 的硬度最高。

图8 B4C 复合陶瓷的硬度Fig.8 Hardness of B4C composite ceramics

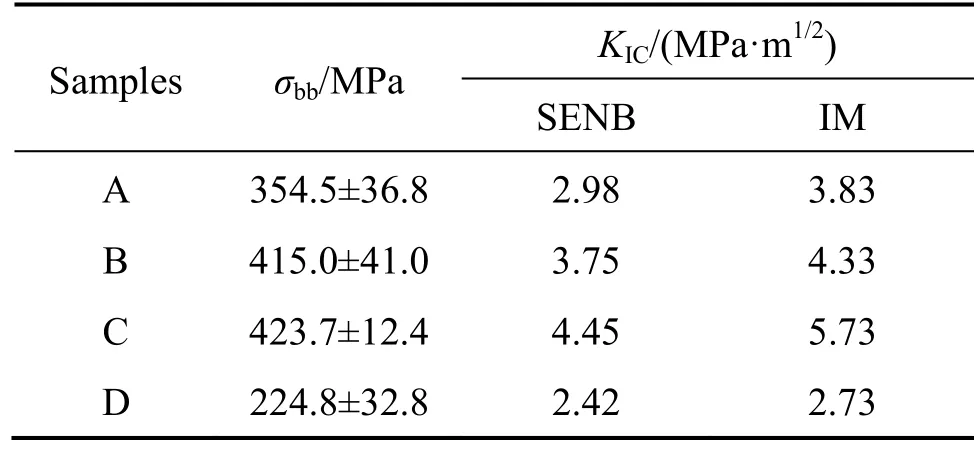

B4C 是已知硬度最高的3 种材料之一,仅次于金刚石和立方氮化硼,但是其断裂韧性极低(室温下为2.2~3.5 MPa·m1/2)。表1 所列为B4C 复合陶瓷的力学性能。结合抗弯强度与相对密度数据发现,B4C陶瓷中孔隙是主要的组织缺陷,在孔隙处会产生应力集中,同时孔隙处的载荷作用面积会明显减小,孤立球形闭孔处的应力是普通孔隙处的一倍,因此孔隙的存在会大大降低B4C 陶瓷的抗弯强度。采用SENB 法和IM 对样品的断裂韧性进行测试,发现添加了Al-Mg-Sc-Zr 合金的样品具有较好的断裂韧性。烧结完成时,Al-Mg-Sc-Zr 合金与B4C 基体的反应产物主要分布于晶界处,一方面提高了样品的相对密度,另一方面增强了晶界处的结合力,裂纹扩展时遇到弥散分布的第二相粒子,由于第二相粒子与B4C 晶粒的热膨胀系数不同,晶粒匹配度不够高,取向不一致,导致裂纹在第二相处偏转。裂纹偏转需要吸收更多的能量,使得复合陶瓷裂纹扩展需要的能量较纯 B4C 样品更多,所以裂纹偏转产生的二次裂纹的长度很短,B4C 复合陶瓷的断裂韧性得到提高。对2 种断裂韧性的测试方法进行对比,发现IM 得到的断裂韧性值一般大于SENB 法,这主要是因为IM 中带入的弹性模量值为全致密B4C的理论值,而本实验中B4C 的相对密度还未达到100%,因此二者产生了较大的差别。IM 计算裂纹长度通常取四角的裂纹长度平均值,不像SENB 法中样品的长宽高那么标准,使得裂纹的平均值不能完全准确反映其断裂韧性的真实值。但是IM 仍有其使用价值,这种方法可以在测定硬度的同时测定断裂韧性,且操作简单。

表1 B4C 复合陶瓷的力学性能Table 1 Mechanical properties of B4C composite ceramics

结合各样品的韧性、硬度与密度数据发现,添加Al-Mg-Sc-Zr 合金的B4C 陶瓷相对密度高、硬度高,同时表现出了较好的断裂韧性。

3 结论

1) 通过热压烧结法制备了添加Al-Mg-Sc-Zr合金(质量分数为1%)的B4C 复合陶瓷。2 100 ℃烧结的B4C复合陶瓷的相对密度达到了99.6%,硬度(HV)为3 859,抗弯强度为(423.7±12.4) MPa,断裂韧性为4.45 MPa·m1/2,Al-Mg-Sc-Zr 合金通过弥散强化和细晶强化作用提升了陶瓷的力学性能。

2) Al-Mg-Sc-Zr 合金的加入使B4C 复合陶瓷产生液相烧结,提高了陶瓷的相对密度,2 000 ℃烧结时相对密度提高了3%左右。

3) Al-Mg-Sc-Zr 合金不仅与游离C 发生反应生成碳化物,还与B4C 发生反应生成硼化物,为物质迁移提供通道。